航空钛合金零件深孔钻削工艺.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

航空钛合金零件深孔钻削工艺.docx

航空钛合金零件深孔钻削工艺航空钛合金零件深孔钻削工艺航空工业是一个国家重要的支柱产业,对于飞机制造的材料要求特别高,因为飞机运用到的高强度、高韧性和抗腐蚀等材料,在航空领域中扮演重要的角色。而航空钛合金最近几年来也因其优良的性能逐渐成为飞机制造中的必备材料之一。在航空钛合金零件深孔钻削工艺的研究中,如何提高加工质量和加工效率是研究者需要解决的问题。一、航空钛合金的特点航空钛合金因其密度低、强度高、刚性好、耐腐蚀性强、热膨胀系数小、熔点高,和优良的综合性能,广泛应用于航空领域。但是,在实际加工中,由于其物理

浅谈钛合金的深孔钻削加工工艺.docx

浅谈钛合金的深孔钻削加工工艺标题:钛合金的深孔钻削加工工艺探析摘要:钛合金具有优异的性能和广泛的应用领域,但其高强度和良好的耐腐蚀性也给钻削加工带来了一定的挑战。本文将从材料特性、刀具选择、冷却润滑剂、钻削参数等方面进行深入探讨,旨在提供一种有效的钛合金深孔钻削加工工艺。1.引言钛合金作为一种轻质高强度材料,具有良好的机械性能和耐蚀性,广泛应用于航空航天、汽车、医疗等领域。钛合金的深孔钻削加工是制造这些领域产品的重要工艺,怎样选择合适的工艺可以提高加工效率和降低成本。2.钛合金的材料特性钛合金具有高熔点、

深孔钻削工艺及深孔钻床.docx

深孔钻削工艺及深孔钻床深孔钻削工艺及深孔钻床摘要:深孔钻削工艺是一种用于钻削深孔的专门工艺。随着工业对深孔加工要求的提高,深孔钻削工艺得到了越来越多的关注和应用。本文将介绍深孔钻削工艺的原理和特点,并介绍常用的深孔钻床的分类及其特点。关键词:深孔钻削,工艺,钻床一、引言随着工业技术的发展和生产要求的提高,对于产品中深孔的加工要求也越来越高。深孔加工是指在工件中钻削深孔,通常是用于生产特定零件或应用特定工艺。深孔钻削工艺是深孔加工中最常用也是最重要的工艺之一。深孔钻削工艺的发展得益于钻削技术、微加工技术以及

钛合金小直径深孔的振动钻削研究.docx

钛合金小直径深孔的振动钻削研究标题:钛合金小直径深孔的振动钻削研究摘要:钛合金在航空航天、汽车制造和医疗设备等领域有着广泛的应用。然而,由于其高强度和耐热性,钛合金的钻削过程常常会产生严重的振动问题,导致加工精度的降低和工具寿命的缩短。为了解决这一问题,本文通过实验测试和数值模拟的方法,对钛合金小直径深孔的振动钻削进行了研究。实验结果表明,采用合适的切削参数和刀具结构可以显著减少振动并提高加工质量。数值模拟结果验证了实验结果的可靠性,并为优化钻削工艺提供了参考。关键词:钛合金、振动钻削、小直径深孔、切削参

深孔钻削方法、用于深孔钻削机的工具、深孔钻削机和离心铸管.pdf

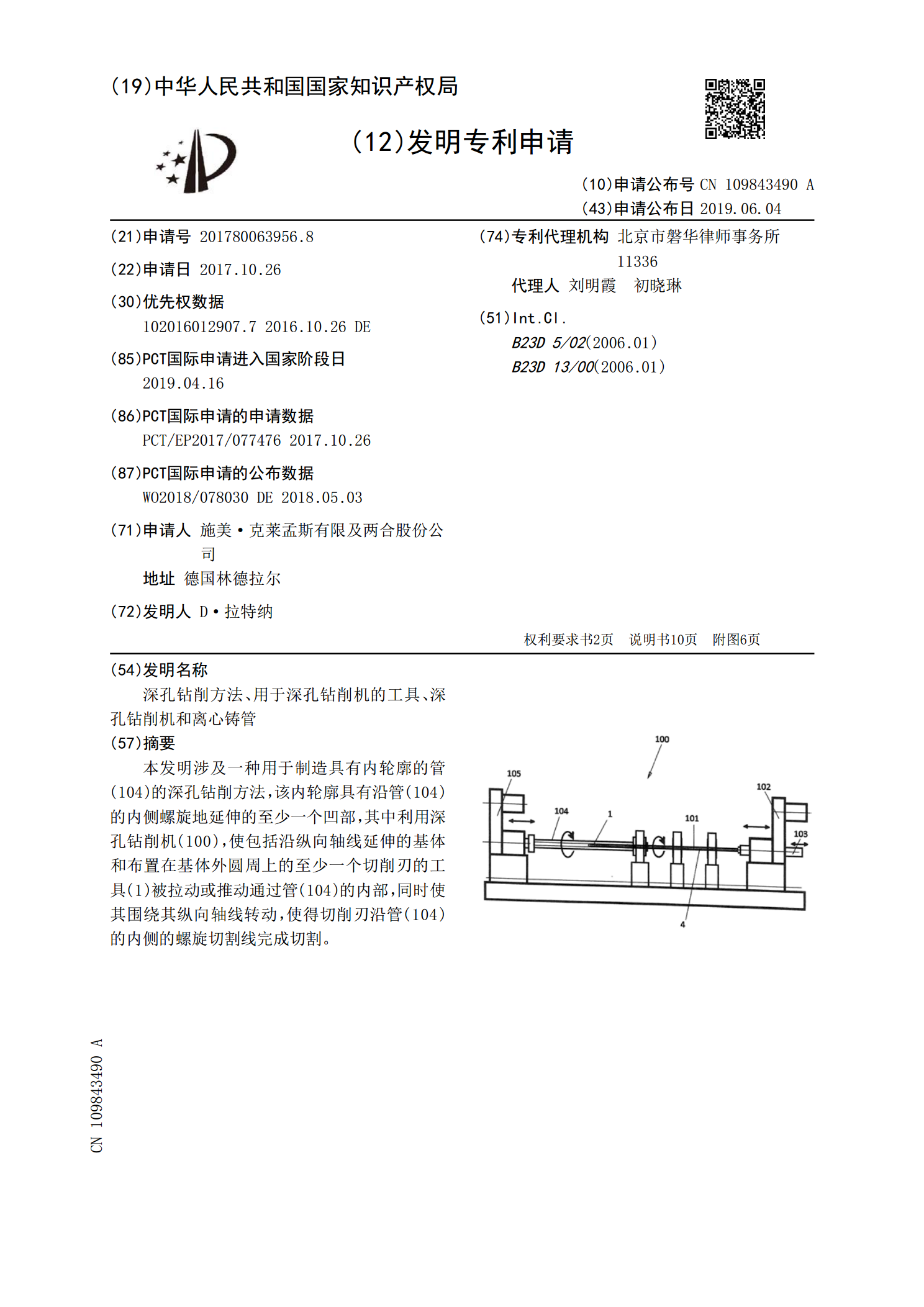

本发明涉及一种用于制造具有内轮廓的管(104)的深孔钻削方法,该内轮廓具有沿管(104)的内侧螺旋地延伸的至少一个凹部,其中利用深孔钻削机(100),使包括沿纵向轴线延伸的基体和布置在基体外圆周上的至少一个切削刃的工具(1)被拉动或推动通过管(104)的内部,同时使其围绕其纵向轴线转动,使得切削刃沿管(104)的内侧的螺旋切割线完成切割。