弯管机成形的工艺改进.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

弯管机成形的工艺改进.docx

弯管机成形的工艺改进随着现代工业化的快速发展和科技的不断进步,各行各业的设备和工艺都在不断的更新和升级,以更高效的方式满足生产和制造的需求。其中,管道加工行业也不例外,管道成形设备也在不断地创新和升级中。其中,弯管机成形工艺的改进,对于管道加工行业来说,具有重要意义。本文将探讨弯管机成形工艺革新的方向和意义。一、弯管机成形工艺现状弯管机是一种常见的管道加工设备,主要用于弯曲管子或者板材,以达到满足不同实际应用需要的形状。常见的弯管机成形工艺主要包括缩径成形、圆度成形、多次弯曲成形等等。通过这些成形工艺,能

球墨铸铁阀体的成形工艺改进.docx

球墨铸铁阀体的成形工艺改进球墨铸铁是一种重要的铸造材料,广泛应用于各种阀体制造中。然而,传统的球墨铸铁阀体成形工艺存在着一些问题,如工艺复杂、能耗高、缺陷率高等。为了改进球墨铸铁阀体的成形工艺,提高产品质量和生产效率,本文将从材料选择、模具设计和工艺优化等方面进行探讨。首先,在球墨铸铁阀体成形工艺中,材料选择是至关重要的。球墨铸铁是一种具有优良力学性能和抗腐蚀性能的铸铁材料,但不同的材料配方和冶炼工艺对最终产品的性能有着重要影响。传统的球墨铸铁成分一般为铁、石墨和碳素等,我们可以考虑引入一定比例的合金元素

轴套冲压成形工艺分析及改进.docx

轴套冲压成形工艺分析及改进随着机械紧缩程度的不断提高,机械制造业对于轴套的要求也越来越高。轴套是机械传动件的一种,其内孔和外壁需要保持一定的精度和平滑度,以保证机械传动时的精度和效率。目前常见的轴套制造方法有铸造、数控加工和冲压成形。其中,冲压成形是效率高、成本低、生产加工成形度高、无切削加工、利于自动化生产的一种制造方法。但是,冲压成形的过程会出现一些问题,因此需要对其加以分析并进行改进,以提高轴套的生产质量和效率。一、轴套冲压成形工艺分析冲压成形是利用模具对金属材料进行冷锻加工,其过程包括多个步骤,如

镁碳砖成形工艺的改进.docx

镁碳砖成形工艺的改进镁碳砖是一种重要的高温材料,广泛应用于冶金、化工、玻璃等行业的热工设备中。在材料热稳定性、机械强度和导热性能等方面具有优异的性能。由于制造技术的限制,相对于传统的陶瓷材料,镁碳砖的制造成本较高,为了提高制造效率和降低制造成本,需要对镁碳砖的成形工艺进行改进。一、镁碳砖制造工艺的现状传统的镁碳砖制造工艺主要包括料料比配制、成型、干燥和烧结四个步骤。其中,成型是比较关键的步骤。传统的成型工艺包括浇铸成型和挤压成型两种方法。浇铸成型虽然工艺简单,但是容易出现烧结不均匀、烧结不完全等问题。而挤

新型改进电动弯管机.pdf

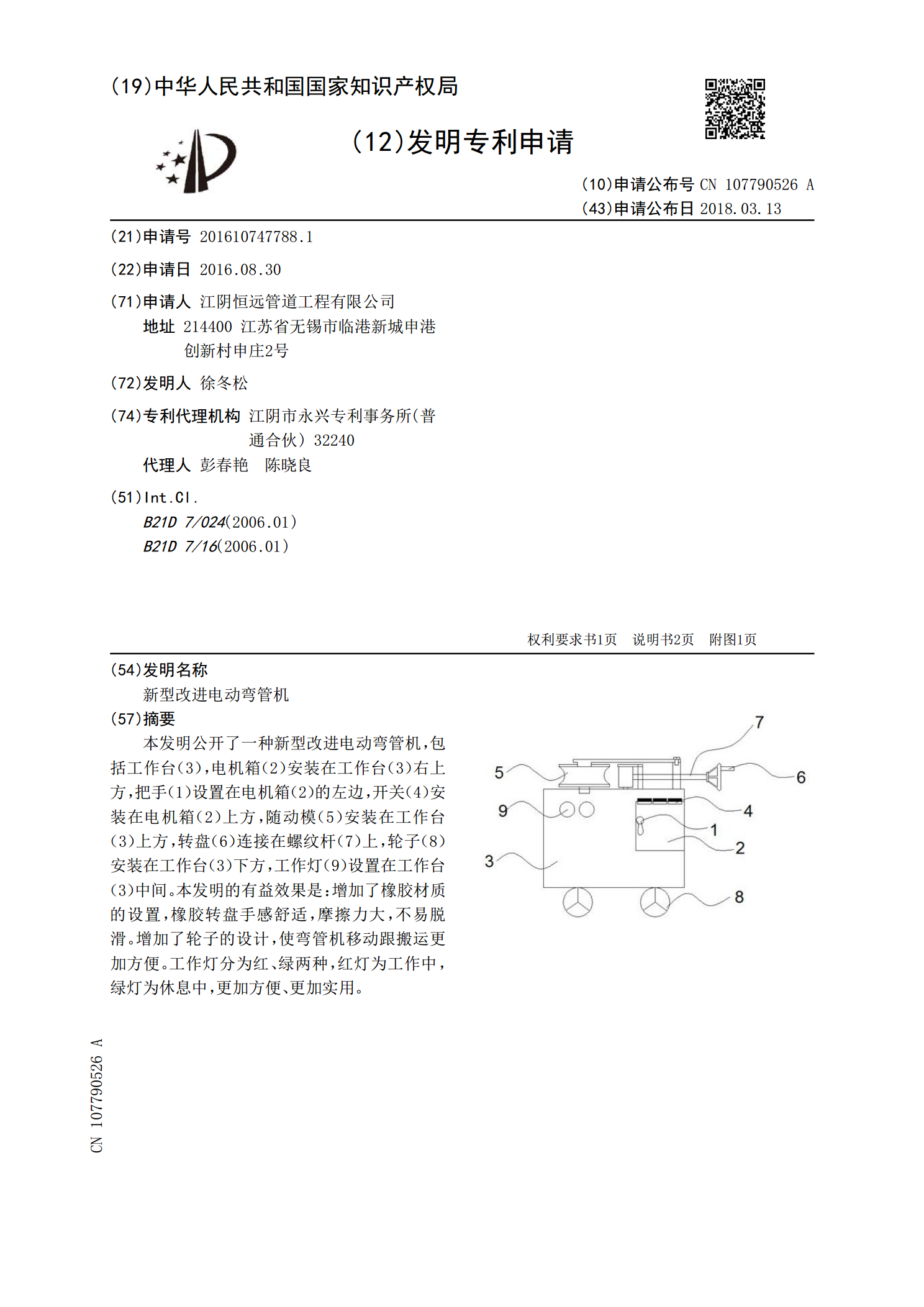

本发明公开了一种新型改进电动弯管机,包括工作台(3),电机箱(2)安装在工作台(3)右上方,把手(1)设置在电机箱(2)的左边,开关(4)安装在电机箱(2)上方,随动模(5)安装在工作台(3)上方,转盘(6)连接在螺纹杆(7)上,轮子(8)安装在工作台(3)下方,工作灯(9)设置在工作台(3)中间。本发明的有益效果是:增加了橡胶材质的设置,橡胶转盘手感舒适,摩擦力大,不易脱滑。增加了轮子的设计,使弯管机移动跟搬运更加方便。工作灯分为红、绿两种,红灯为工作中,绿灯为休息中,更加方便、更加实用。