单晶涡轮叶片气膜孔加工技术及其发展.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

单晶涡轮叶片气膜孔加工技术及其发展.docx

单晶涡轮叶片气膜孔加工技术及其发展单晶涡轮叶片在航空、航天、能源等领域具有重要的应用价值。气膜孔加工技术作为单晶涡轮叶片制造过程中的关键环节,对提高叶片的性能和可靠性具有重要意义。本文将重点探讨单晶涡轮叶片气膜孔加工技术及其发展。一、单晶涡轮叶片气膜孔的作用和需求气膜孔是单晶涡轮叶片上的一种孔洞结构,其作用是在高温工况下形成一层冷却空气膜,保护叶片材料不受高温氧化和腐蚀的侵蚀。在单晶涡轮叶片的制造过程中,气膜孔的加工是一项关键技术,其加工质量直接影响到叶片冷却性能和寿命。1.1气膜孔的冷却作用单晶涡轮叶片

单晶涡轮叶片气膜孔加工技术及其发展.docx

单晶涡轮叶片气膜孔加工技术及其发展单晶涡轮叶片是现代航空发动机和工业燃气轮机中不可或缺的关键部件之一。气膜孔作为单晶涡轮叶片的重要结构之一,具有保护涡轮叶片表面和降低能量损失的重要作用。本文将重点介绍单晶涡轮叶片气膜孔加工技术及其发展。一、单晶涡轮叶片气膜孔的功用与设计要求气膜孔的设计目的一般是两个方面:保护叶片表面和提高性能。在单晶涡轮叶片中,气膜孔的设计更加复杂,不仅要保证气膜的均匀性,还需要满足单晶叶片的高温、高压、高速等特殊工况下的性能要求。设计气膜孔需要考虑以下几个方面:1.气膜孔的位置和大小—

涡轮叶片气膜孔加工技术及其发展.docx

涡轮叶片气膜孔加工技术及其发展涡轮叶片是一种重要的工程零件,广泛应用于汽车、航空、航天等行业。其性能直接影响着发动机的功率输出和燃料经济性能。而叶片的制造工艺对于其性能和寿命也有着重要的影响。气膜孔加工技术是一种常用的涡轮叶片冷却工艺,本文就涡轮叶片气膜孔加工技术及其发展进行探讨。涡轮叶片气膜孔加工技术是一种通过在叶片表面形成气膜孔来进行冷却的方法。其原理是通过将冷却气体引入叶片内部,形成一个隔热层,以保持叶片表面的温度在可接受范围内。这样可以有效减少叶片热应力和热疲劳,提高叶片的使用寿命。在气膜孔加工技

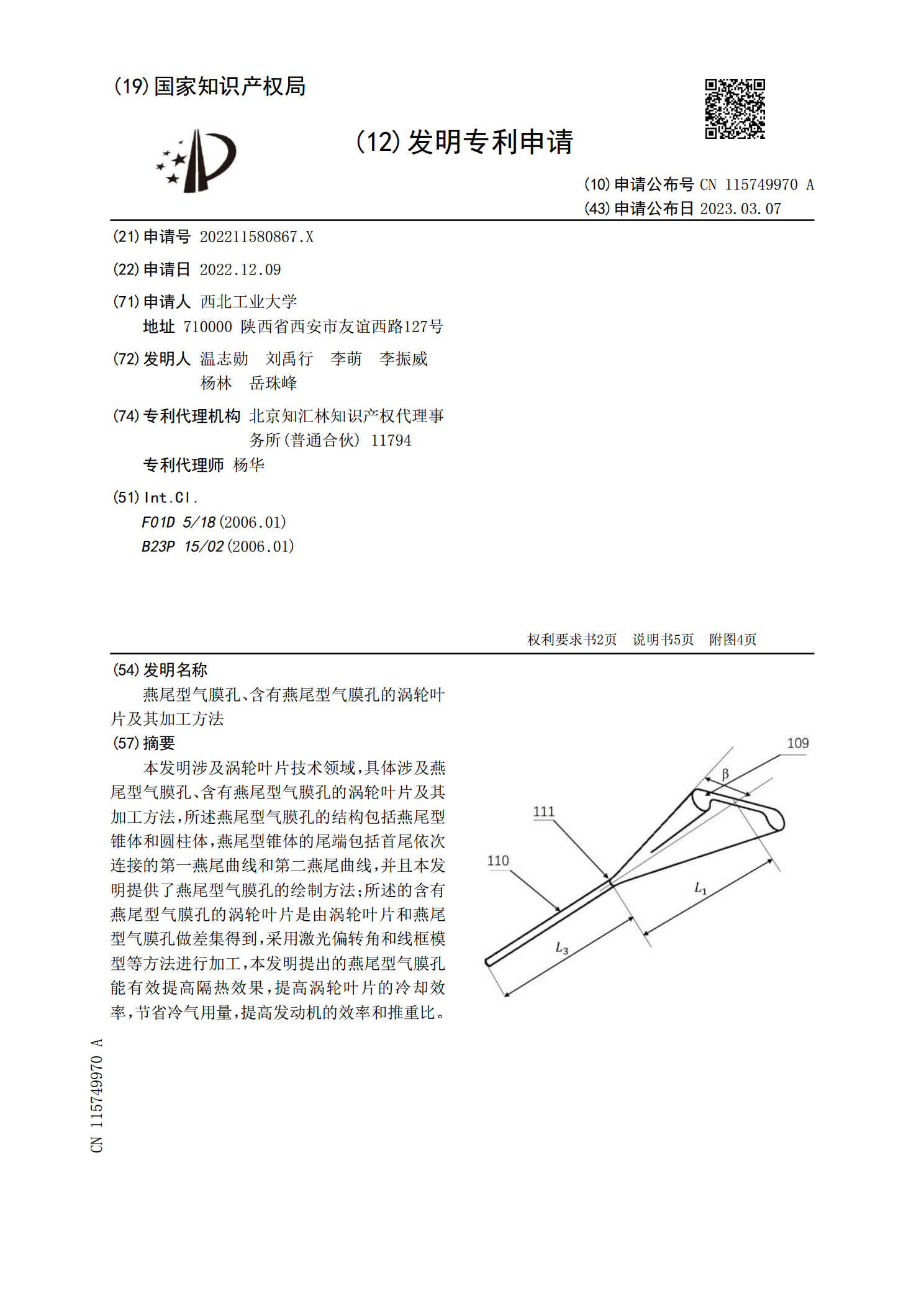

燕尾型气膜孔、含有燕尾型气膜孔的涡轮叶片及其加工方法.pdf

本发明涉及涡轮叶片技术领域,具体涉及燕尾型气膜孔、含有燕尾型气膜孔的涡轮叶片及其加工方法,所述燕尾型气膜孔的结构包括燕尾型锥体和圆柱体,燕尾型锥体的尾端包括首尾依次连接的第一燕尾曲线和第二燕尾曲线,并且本发明提供了燕尾型气膜孔的绘制方法;所述的含有燕尾型气膜孔的涡轮叶片是由涡轮叶片和燕尾型气膜孔做差集得到,采用激光偏转角和线框模型等方法进行加工,本发明提出的燕尾型气膜孔能有效提高隔热效果,提高涡轮叶片的冷却效率,节省冷气用量,提高发动机的效率和推重比。

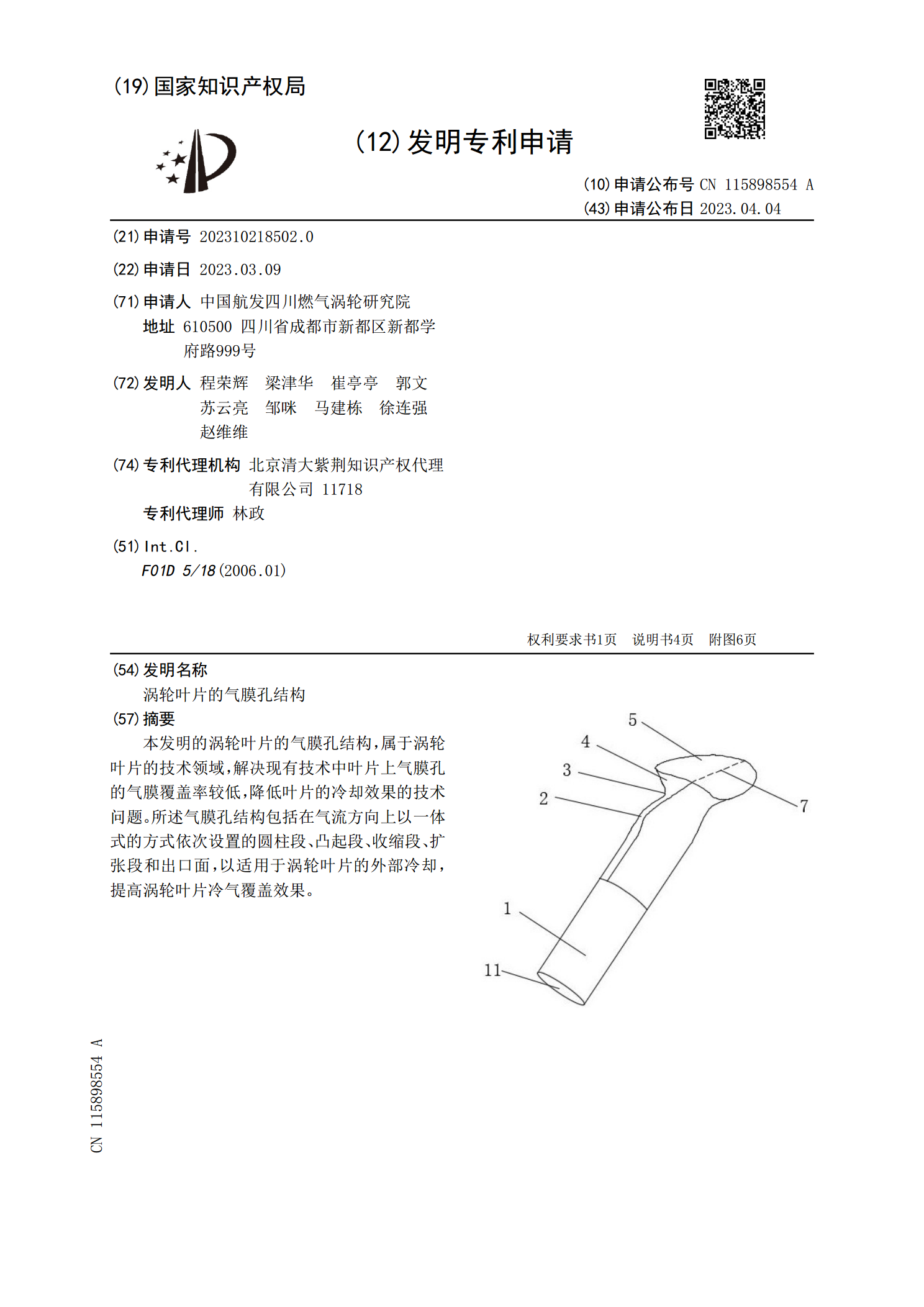

涡轮叶片的气膜孔结构.pdf

本发明的涡轮叶片的气膜孔结构,属于涡轮叶片的技术领域,解决现有技术中叶片上气膜孔的气膜覆盖率较低,降低叶片的冷却效果的技术问题。所述气膜孔结构包括在气流方向上以一体式的方式依次设置的圆柱段、凸起段、收缩段、扩张段和出口面,以适用于涡轮叶片的外部冷却,提高涡轮叶片冷气覆盖效果。