齿廓啮合基本定律ppt课件.ppt

天马****23

亲,该文档总共59页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

齿廓啮合基本定律ppt课件.ppt

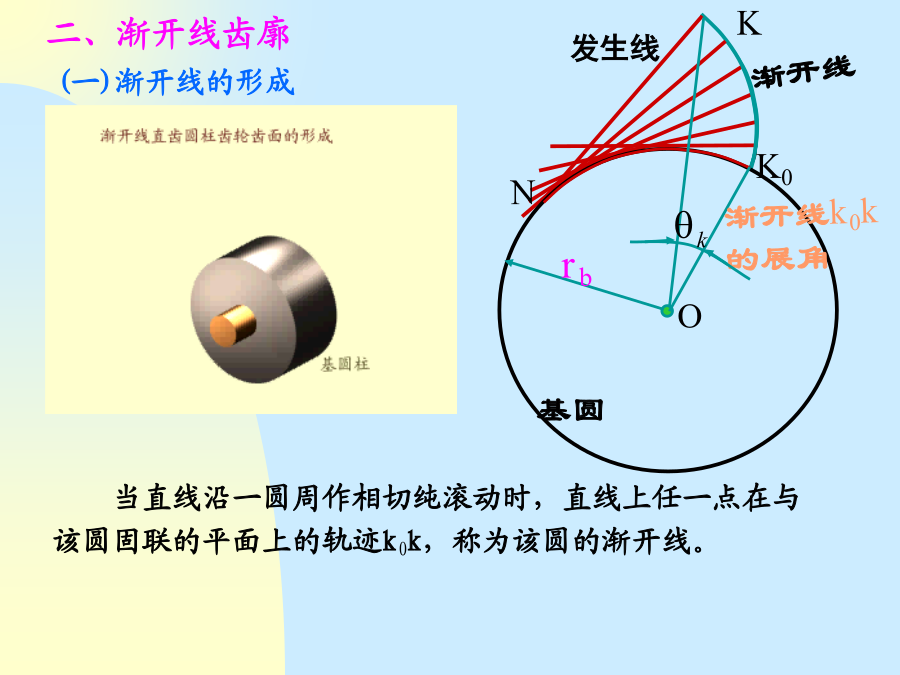

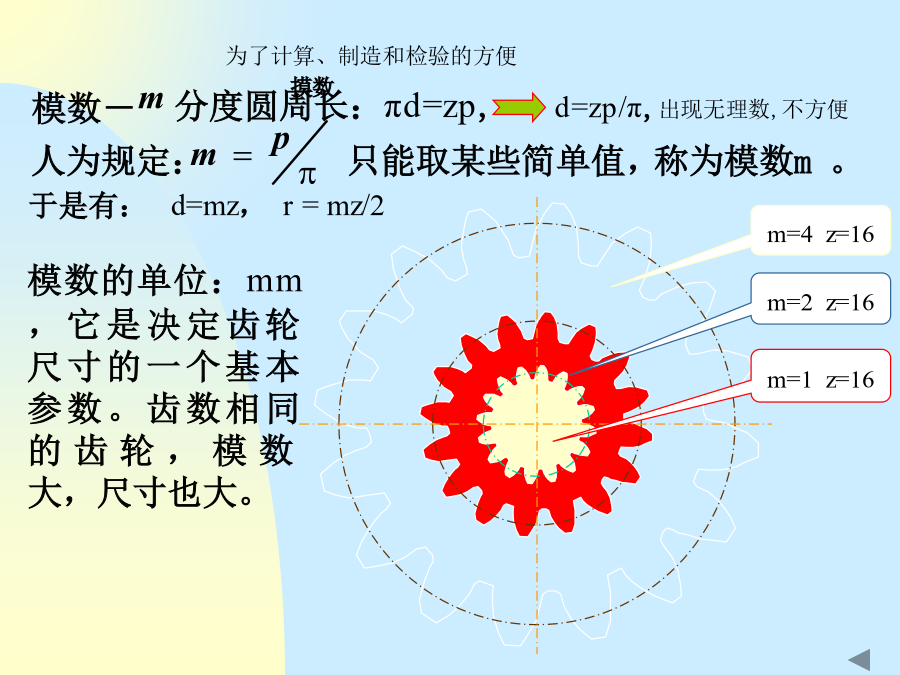

o1齿廓啮合基本定律(一)渐开线的形成N(4)渐开线的形状取决于基圆的大小,基圆越大,渐开线越平直,当基圆半径趋于无穷大时,渐开线成为斜直线。以O为中心,以OK0为极轴的渐开线K点的极坐标方程:可以证明渐开线齿轮齿廓的啮合传动满足齿廓啮合基本定律。外齿轮齿轮基本尺寸的名称和符号1、分度圆与模数设一齿轮的齿数为z,其任一圆的直径为di,该圆上的齿距为pi,则•模数——人为地把pi/规定为一些简单的有理数,该比值称为模数。一个齿轮在不同直径的圆周上,其模数的大小是不同的。•分度圆———是齿轮上一个人为地约定

渐开线齿廓符合齿廓啮合基本定律.pptx

会计学在一对齿廓的啮合过程中,齿廓接触点的法向压力和齿廓上该点的速度方向的夹角,称为齿廓在这一点的压力角。如图所示,齿廓上K点的法向压力Fn与该点的速度vK之间的夹角K称为齿廓上K点的压力角。由图可知一对齿轮啮合传动时,齿廓啮合点轨迹称为啮合线。对于渐开线齿轮,无论在哪一点接触,接触齿廓的公法线总是两基圆的内公切线N1N2。齿轮啮合时,齿廓接触点又都在公法线上,因此,内公切线N1N2即为渐开线齿廓的啮合线。过节点C作两节圆的公切线,它与啮合线N1N2间的夹角称为啮合角。啮合角等于齿廓在节圆上的压力角α′

渐开线齿廓符合齿廓啮合基本定律.ppt

7.3.2渐开线齿廓符合齿廓啮合基本定律由上图知,两轮的传动比为在一对齿廓的啮合过程中,齿廓接触点的法向压力和齿廓上该点的速度方向的夹角,称为齿廓在这一点的压力角。如图所示,齿廓上K点的法向压力Fn与该点的速度vK之间的夹角K称为齿廓上K点的压力角。由图可知一对齿轮啮合传动时,齿廓啮合点轨迹称为啮合线。对于渐开线齿轮,无论在哪一点接触,接触齿廓的公法线总是两基圆的内公切线N1N2。齿轮啮合时,齿廓接触点又都在公法线上,因此,内公切线N1N2即为渐开线齿廓的啮合线。过节点C作两节圆的公切线,它与啮合线N1

内啮合齿廓副.pdf

一种内啮合齿廓副,外齿轮单个齿廓由在极坐标中依次满足一阶连续的直线段I、余弦曲线I、直线段II和余弦曲线II的余弦基复合曲线构成,与外齿轮单个齿廓对应的内齿轮的单个共轭齿廓通过啮合原理得到,形成共轭齿廓副;完整共轭齿廓副为内齿轮、外齿轮的单个齿廓分别绕其中心按照其齿数均布得到。本发明采用先在极坐标中依次确定满足一阶连续构成外齿轮单个齿廓的直线段I、余弦曲线I、直线段II和余弦曲线II;然后将其转换到直角坐标系中,再由单个齿廓按照啮合原理得到与其共轭的内齿轮上对应的单个齿廓,形成单个的共轭齿廓副;最后将内、

齿廓啮合基本定理-雅安职业技术学院PPT课件.ppt

机械设计基础了解齿轮的特点及分类。掌握渐开线齿轮的特点及正确传动、连续传动的条件。掌握齿轮传动比的计算及直齿各部分尺寸的计算。掌握直齿圆柱齿轮传动的强度计算。了解齿轮加工方法及失效形式。了解斜齿轮、锥齿轮等类型齿轮的特点及应用。了解蜗杆传动的特点及应用。本章大纲6.1.1齿轮传动的特点2、齿轮传动的缺点加工和安装精度要求较高。制造成本较高。不适宜于远距离两轴之间的传动。3.与带传动和链传动相比具有的特点。传递功率的范围大、速度范围广。能保证瞬时传动比恒定、平稳性较高、传递运动准确可靠。传动效率高、使用寿命