石墨铣削加工刀具探讨.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

石墨铣削加工刀具探讨.docx

石墨铣削加工刀具探讨石墨是一种脆性材料,常用于制造电池、润滑剂和导热材料等。在石墨的加工过程中,石墨铣削是一种常见的加工方法。石墨铣削加工刀具的选择、使用和优化对于提高加工效率和降低成本至关重要。本论文将探讨石墨铣削加工刀具的相关问题,并提出一些建议和改进措施。一、石墨的特点及加工难点石墨的特点主要表现在以下几个方面:1.脆性高,易破碎2.自润滑性好,容易产生粉尘3.导电、导热性能好由于石墨的高脆性,使得石墨在铣削过程中容易发生刀尖断裂、破碎等问题。此外,石墨加工过程中产生的大量粉尘会污染加工环境和影响人

数控铣削加工中刀具半径补偿问题探讨.docx

数控铣削加工中刀具半径补偿问题探讨标题:数控铣削加工中刀具半径补偿问题探讨摘要:数控铣削是现代制造领域中广泛应用的一种加工技术。其中,刀具半径补偿作为数控铣削的关键技术之一,可以在加工过程中实现精确的加工尺寸控制。本论文旨在探讨数控铣削中刀具半径补偿的原理、应用、方法以及存在的问题与解决方案,以期提供有关技术的深入了解与参考。1.引言数控铣削是一种先进的加工技术,它通过用CNC系统控制铣床机床的刀具在工件上进行移动和切削,精确地制造出复杂的零件。在数控铣削过程中,刀具半径补偿起着至关重要的作用,能够克服刀

铣削刀具和加工设备.pdf

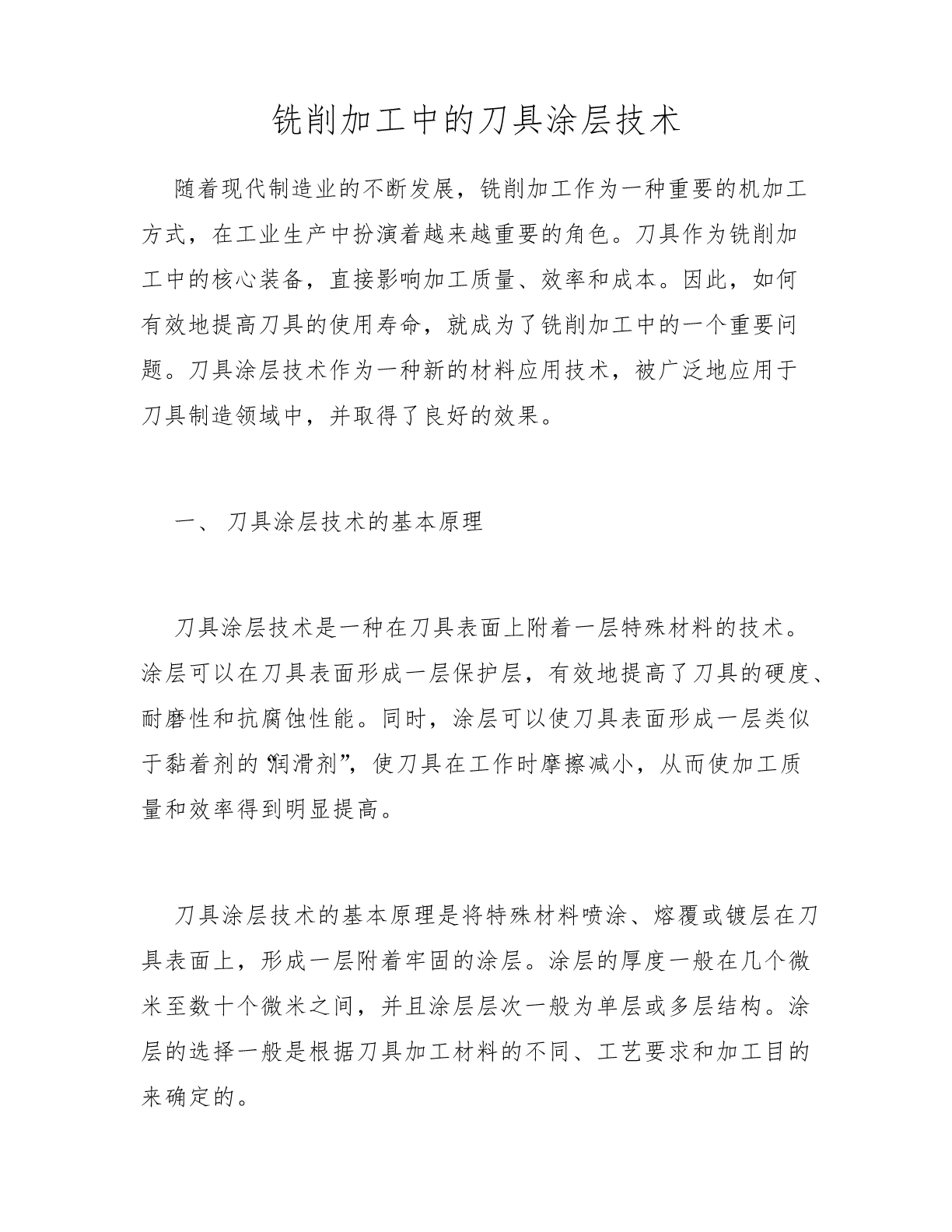

本实用新型公开一种铣削刀具和加工设备,铣削刀具包括旋转刀盘和铣削组件,铣削组件包括沿旋转刀盘的周向固定于旋转刀盘上的多个铣削刀,设旋转刀盘的旋转轴线所在的水平面为参考平面,任意两个铣削刀经过参考平面的位置均不相同,各铣削刀均具有面向或背离旋转轴线的弧形加工面,旋转刀盘用于转动以使多个铣削刀的弧形加工面对待加工件依次进行加工以获得加工弧面。本实用新型的铣削刀具可适用不同弧面的加工,从而无需随待加工件的加工弧面的改变而重新制作。

关于数控铣削加工中刀具长度补偿功能的探讨.docx

关于数控铣削加工中刀具长度补偿功能的探讨数控铣削加工技术作为一种高效、精确、灵活的加工方法,已经广泛应用于现代制造业中。在这种加工方式中,刀具的长度补偿功能是一个非常重要的功能,它可以提高加工效率和质量,降低机床和刀具的磨损。一、数控铣削加工的定义数控铣削加工是一种利用数控系统实现自动化加工的技术。其过程中,通过预设程序来控制刀具在工件表面上进行切削,以实现各种复杂形状的零件加工。数控铣削加工技术使用一系列的刀具和刀具路径来控制加工过程,这些路径的运动路径是由程序编制而成的。数控铣削加工技术广泛应用于各种

铣削加工中的刀具涂层技术.pdf