提高微电铸层厚度均匀性的方法和机理研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

提高微电铸层厚度均匀性的方法和机理研究.docx

提高微电铸层厚度均匀性的方法和机理研究提高微电铸层厚度均匀性的方法和机理研究摘要:微电铸是一种常用的金属制备方法,可以在细小的模具中得到高精度和高质量的金属零件。然而,微电铸层的厚度均匀性对于零件的质量和功能至关重要。本文综述了影响微电铸层厚度均匀性的因素,并提出了一些提高厚度均匀性的方法,包括改进电铸工艺参数、优化模具设计以及引入外部场等。最后,对微电铸层厚度均匀性的机理进行了探讨,包括液相扩散、表面张力效应以及液流动力学等。关键词:微电铸;层厚度均匀性;工艺参数;模具设计;外部场;机理研究1.引言微电

提高微电铸层厚度均匀性的方法和机理研究的开题报告.docx

提高微电铸层厚度均匀性的方法和机理研究的开题报告一、选题背景微电铸是一种先进的微纳加工技术,能够高效地制备微纳米结构。微电铸的工艺流程主要包括光刻、电解加工、去模和清洗等工序。其中,电解加工是微电铸中最为关键的一步,微电铸层的厚度和均匀性直接影响到制备出的微纳米结构的质量和性能。目前,面对复杂微结构的制备,微电铸层厚度均匀性的问题成为了微电铸领域的一个瓶颈,限制了微电铸技术的进一步应用。二、研究目的本文旨在研究提高微电铸层厚度均匀性的方法和机理,通过对微电铸加工工艺的优化,提高微电铸层的厚度控制精度和均匀

提高微电铸层厚度均匀性的方法和机理研究的任务书.docx

提高微电铸层厚度均匀性的方法和机理研究的任务书任务书一、任务背景及意义微电铸技术是一种基于微纳米制造技术的金属制造方法,目前在汽车、航空、电子等领域得到了广泛应用。然而,微电铸技术制备的金属薄膜存在着层厚度不均匀的问题,这会对其应用带来限制。因此,提高微电铸层厚度均匀性是一项重要的研究任务。提高微电铸层厚度均匀性的意义在于,可以提高微电铸技术的可靠性和稳定性,进一步扩大其应用领域。此外,提高层厚度均匀性还可以减少制造成本,提高生产效率。二、研究内容1、分析微电铸薄膜层厚度不均匀的原因和机理。针对微电铸薄膜

一种用于提高微注塑模具厚度均匀性的电铸装置及方法.pdf

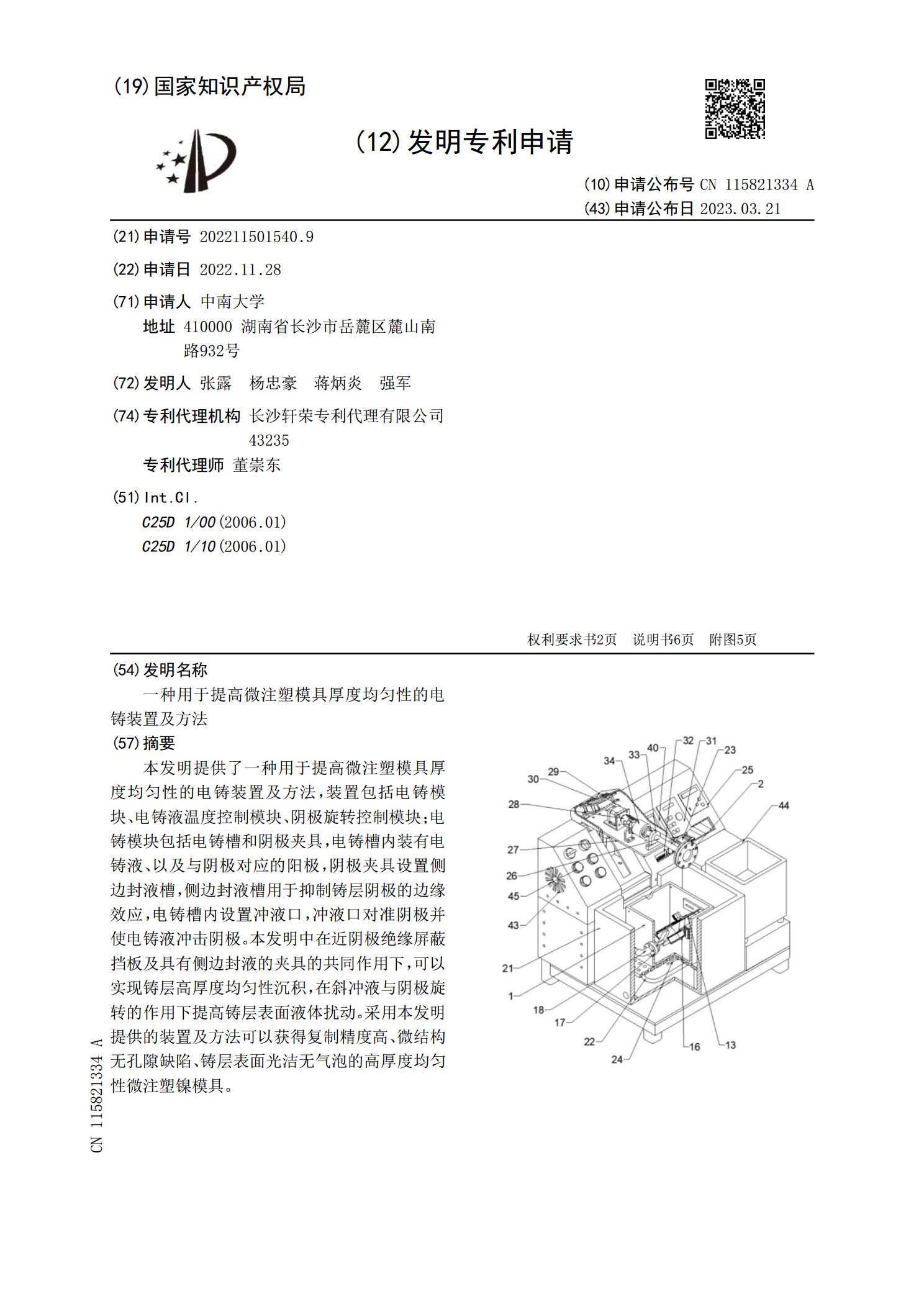

本发明提供了一种用于提高微注塑模具厚度均匀性的电铸装置及方法,装置包括电铸模块、电铸液温度控制模块、阴极旋转控制模块;电铸模块包括电铸槽和阴极夹具,电铸槽内装有电铸液、以及与阴极对应的阳极,阴极夹具设置侧边封液槽,侧边封液槽用于抑制铸层阴极的边缘效应,电铸槽内设置冲液口,冲液口对准阴极并使电铸液冲击阴极。本发明中在近阴极绝缘屏蔽挡板及具有侧边封液的夹具的共同作用下,可以实现铸层高厚度均匀性沉积,在斜冲液与阴极旋转的作用下提高铸层表面液体扰动。采用本发明提供的装置及方法可以获得复制精度高、微结构无孔隙缺陷、

提高微电铸层与金属基底界面结合性能的机理与方法.docx

提高微电铸层与金属基底界面结合性能的机理与方法提高微电铸层与金属基底界面结合性能的机理与方法摘要:微电铸是一种常用的表面处理方法,广泛应用于金属制造业中。然而,在微电铸过程中,微电铸层与金属基底之间的结合强度往往较低,这影响了微电铸层的使用寿命和性能。本文主要探讨了提高微电铸层与金属基底界面结合性能的机理与方法。关键词:微电铸;界面结合;机理;方法引言微电铸层,也称为电化学沉积层,是一种通过电化学方法在金属基底表面形成的一层金属或合金层,具有良好的机械性能,涂层均匀致密。然而,在微电铸过程中,由于金属基底