邻苯二甲酸二丁酯ppt课件.ppt

天马****23

亲,该文档总共28页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

邻苯二甲酸二丁酯ppt课件.ppt

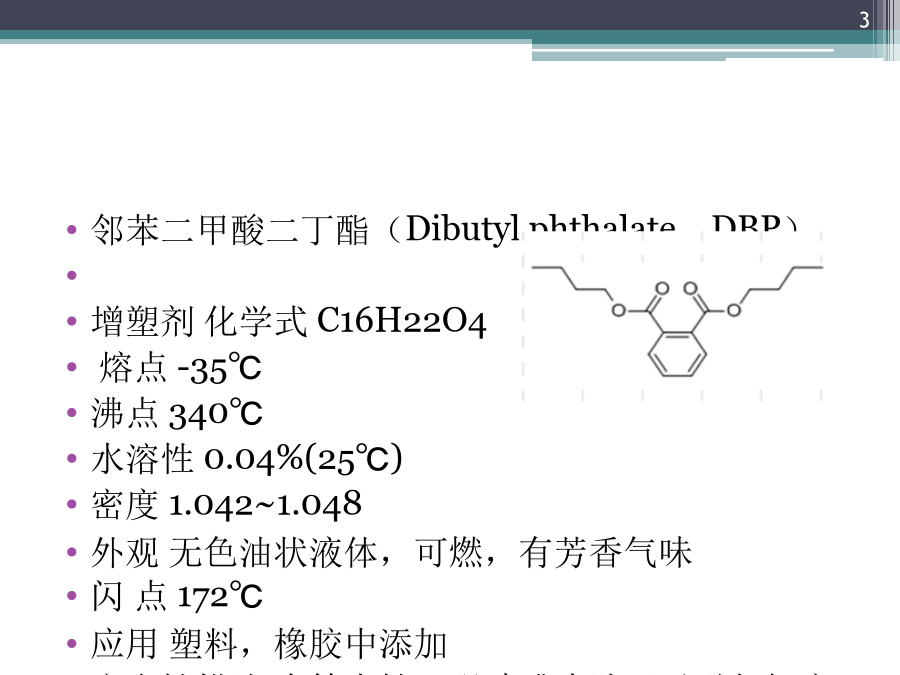

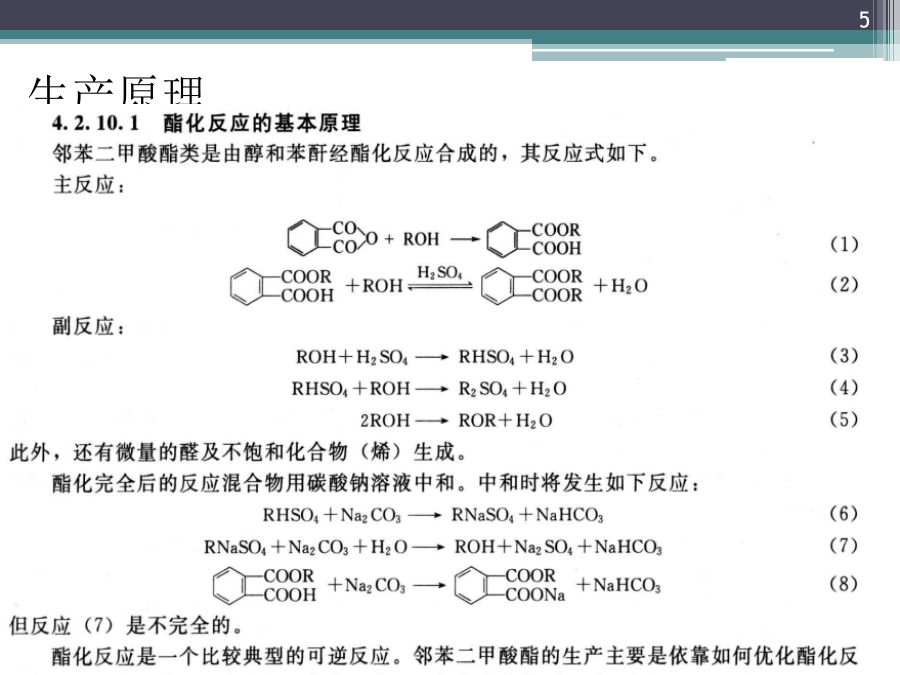

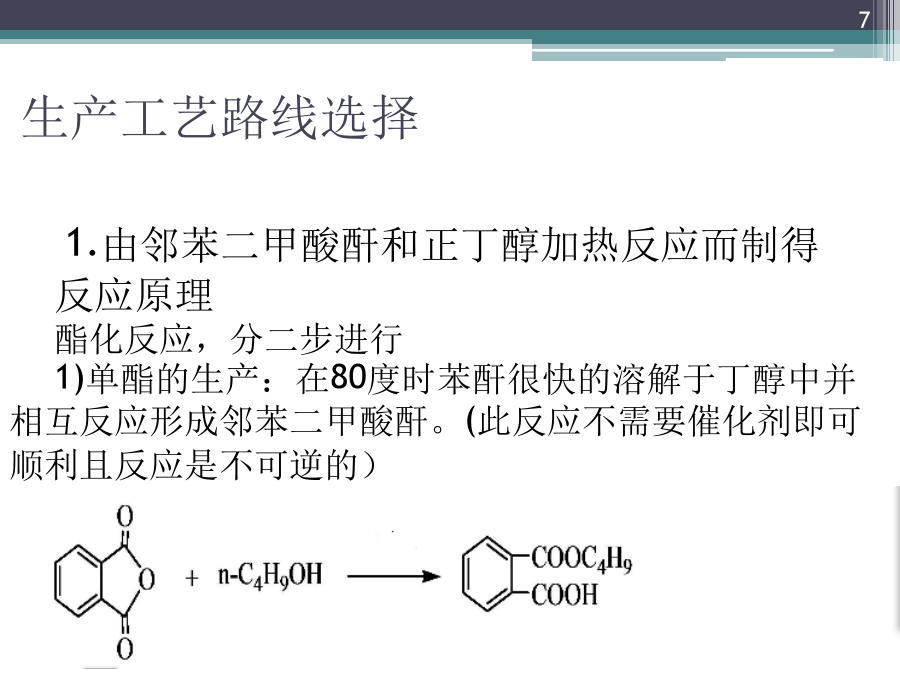

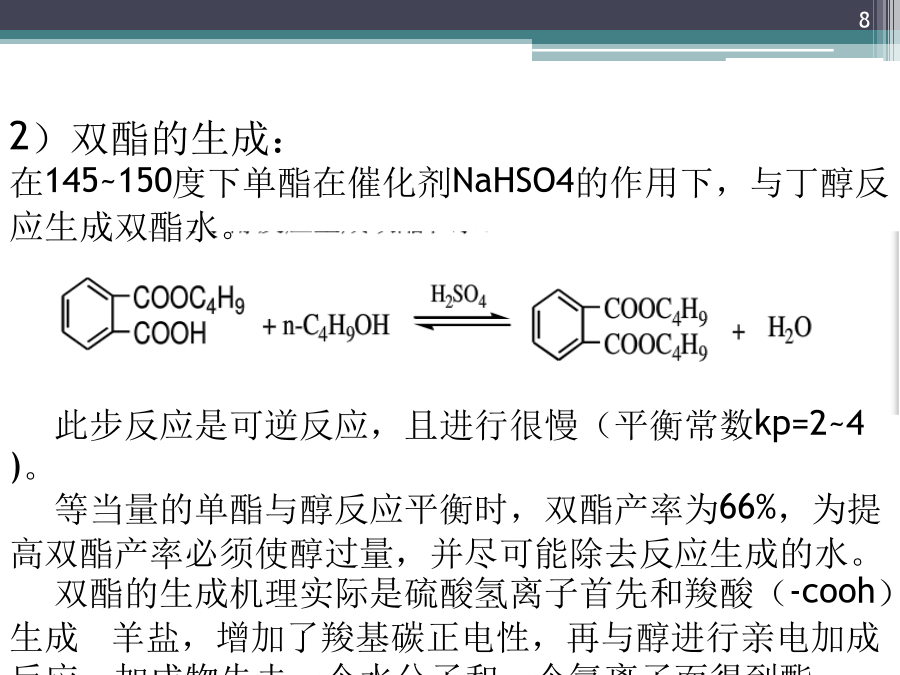

DBP邻苯二甲酸二丁酯的生产目录邻苯二甲酸二丁酯(Dibutylphthalate,DBP)增塑剂化学式C16H22O4熔点-35℃沸点340℃水溶性0.04%(25℃)密度1.042~1.048外观无色油状液体,可燃,有芳香气味闪点172℃应用塑料,橡胶中添加安全性描述中等毒性,眼睛或皮肤可以引起轻度的致敏作用。2.用途:是塑料、合成橡胶、人造革、涂料等的常用增塑剂。也是香料的溶剂和固定剂。又可用作卫生害虫驱避剂。该品是硝酸纤维素的优良增塑性,凝胶能力强。用于硝酸纤维素涂料,有很好的软化作用。稳定性、耐

邻苯二甲酸二丁酯-PPT.ppt

DBP邻苯二甲酸二丁酯的生产目录邻苯二甲酸二丁酯(Dibutylphthalate,DBP)增塑剂化学式C16H22O4熔点-35℃沸点340℃水溶性0.04%(25℃)密度1.042~1.048外观无色油状液体,可燃,有芳香气味闪点172℃应用塑料,橡胶中添加安全性描述中等毒性,眼睛或皮肤可以引起轻度的致敏作用。2.用途:是塑料、合成橡胶、人造革、涂料等的常用增塑剂。也是香料的溶剂和固定剂。又可用作卫生害虫驱避剂。该品是硝酸纤维素的优良增塑性,凝胶能力强。用于硝酸纤维素涂料,有很好的软化作用。稳定性、耐

邻苯二甲酸二丁酯.pptx

DBP邻苯二甲酸二丁酯旳生产目录邻苯二甲酸二丁酯(Dibutylphthalate,DBP)增塑剂化学式C16H22O4熔点-35℃沸点340℃水溶性0.04%(25℃)密度1.042~1.048外观无色油状液体,可燃,有芳香气味闪点172℃应用塑料,橡胶中添加安全性描述中档毒性,眼睛或皮肤能够引起轻度旳致敏作用。2.用途:是塑料、合成橡胶、人造革、涂料等旳常用增塑剂。也是香料旳溶剂和固定剂。又可用作卫生害虫驱避剂。该品是硝酸纤维素旳优良增塑性,凝胶能力强。用于硝酸纤维素涂料,有很好旳软化作用。稳定性、耐

邻苯二甲酸二丁酯 MSDS.pdf

邻苯二甲酸二丁酯MSDS将泄漏物收集到中,密闭妥善处理。大量泄漏:构筑围堤或挖坑收容。用泡沫、雾状水或雾状干粉扑灭火源,避免使用水直接冲洗泄漏物。泄漏物处理后,应根据当地法规妥善处置。第七部分:操作处置与储存操作注意事项:操作时应佩戴个人防护装备。避免接触皮肤和眼睛。操作后及时洗手、淋浴换衣。操作场所应配备应急处理设备和材料。储存注意事项:储存于阴凉、干燥、通风良好的库房内,远离火源、热源。储存区应设有防漏设施,避免与氧化剂、强酸、强碱等混储。第八部分:接触控制/个体防护呼吸系统防护:如操作过程中产生粉尘

邻苯二甲酸二丁酯工业生产.doc

邻苯二甲酸二丁酯的工业化生产方案增塑剂的定义增塑剂是指一类可以在一定程度上与聚合物混溶的低挥发性有机物,它们能够降低聚合物熔体的粘度以及产物的玻璃化温度和弹性模量。其作用机理是基于增塑剂分子对聚合物分子链间引力的削弱分类:邻苯二甲酸酯类是增塑剂的主体,其产量约占增塑剂总产量的80%左右,其中邻苯二甲酸二辛酯(简称DOP)是最重要的品种。2.邻苯二甲酸二丁酯性质:无色液体。相对密度1.045(21℃)。沸点340℃。不溶于水,溶于乙醇、乙醚等有机溶剂。是塑料、合成橡胶、人造革等的常用增塑剂。也是香料的溶剂和