凸轮摩擦副粘着磨损机理的探讨.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

凸轮摩擦副粘着磨损机理的探讨.docx

凸轮摩擦副粘着磨损机理的探讨摘要:凸轮摩擦副粘着磨损是凸轮机构中常见的一种磨损现象,在机械工程领域中具有重要的研究价值。本论文旨在探讨凸轮摩擦副粘着磨损的机理,并分析其影响因素以及防止粘着磨损的措施。通过对摩擦副的摩擦学原理、表面形变和材料特性的分析,提出了相应的改进方案,以降低凸轮摩擦副的粘着磨损现象。研究表明,减小表面粗糙度、增加润滑剂的使用以及改善材料的耐磨性能都有助于减少粘着磨损的发生。这些研究成果将对凸轮机构的设计和优化提供一定的理论指导。关键词:凸轮摩擦副;粘着磨损;机理;影响因素;改进方案一

凸轮与挺柱摩擦副的磨损试验装置.pdf

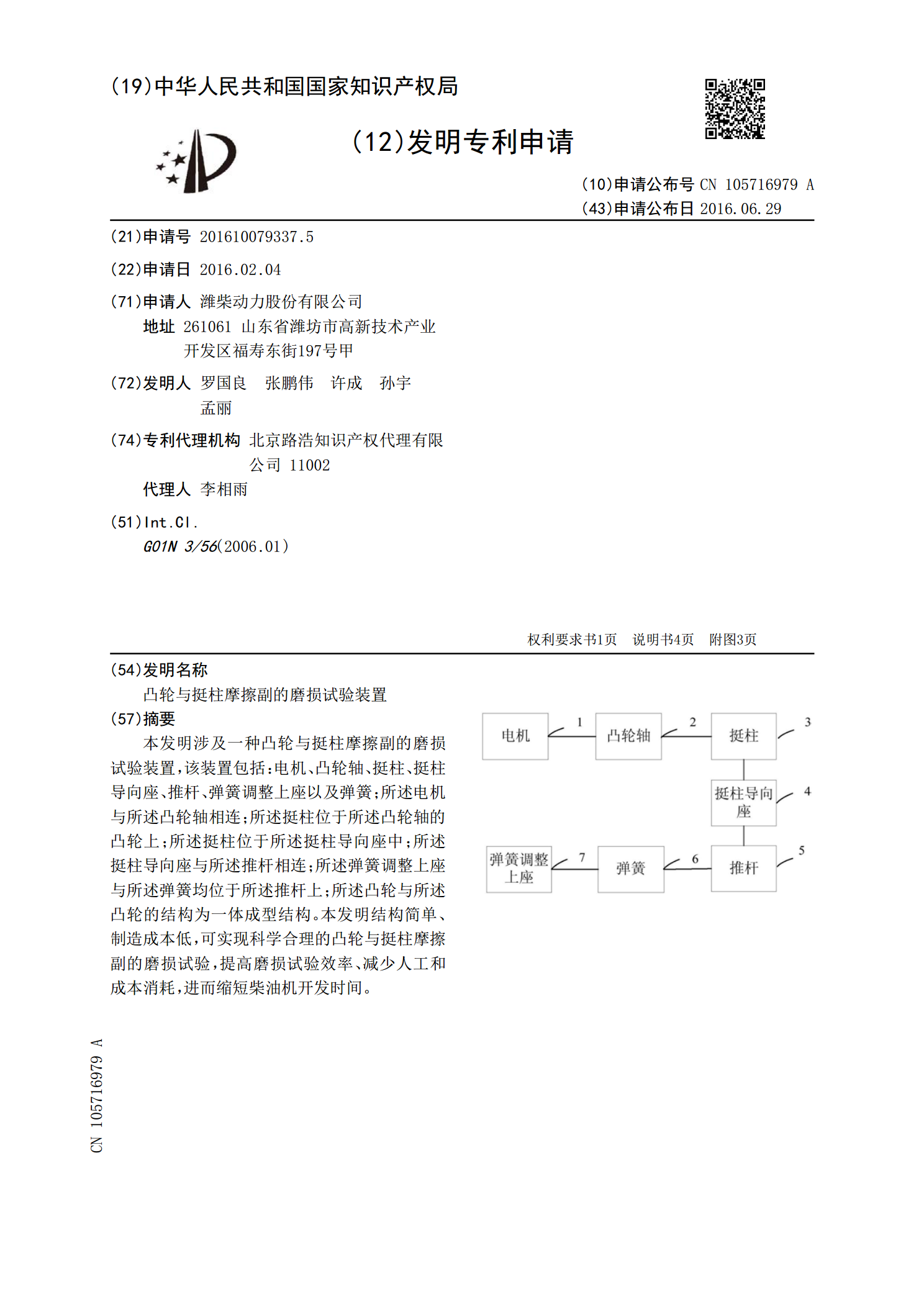

本发明涉及一种凸轮与挺柱摩擦副的磨损试验装置,该装置包括:电机、凸轮轴、挺柱、挺柱导向座、推杆、弹簧调整上座以及弹簧;所述电机与所述凸轮轴相连;所述挺柱位于所述凸轮轴的凸轮上;所述挺柱位于所述挺柱导向座中;所述挺柱导向座与所述推杆相连;所述弹簧调整上座与所述弹簧均位于所述推杆上;所述凸轮与所述凸轮的结构为一体成型结构。本发明结构简单、制造成本低,可实现科学合理的凸轮与挺柱摩擦副的磨损试验,提高磨损试验效率、减少人工和成本消耗,进而缩短柴油机开发时间。

基于粘着磨损机理的内燃机汽缸粘着磨损分析.docx

基于粘着磨损机理的内燃机汽缸粘着磨损分析内燃机汽缸是引擎的主要部位之一,其工作环境中涉及到高温、高压和化学腐蚀等复杂因素,因此易于发生磨损现象。其中,粘着磨损是汽缸磨损的主要形式之一,它是指磨损表面间因高温和高压等因素作用下形成的金属粘着剥离、切削和形变等机理所引起的磨损。粘着磨损机理是内燃机汽缸磨损的核心因素。在高温和高压的工作环境中,汽缸内表面的热胀冷缩、化学反应以及气体流动等因素,会加剧润滑油膜的破坏和局部润滑失效。这样就容易导致润滑油膜失效区域出现摩擦,并形成局部高温和高压的热点,此时,金属材料会

柱塞泵往复滑动摩擦副的粘附磨损及其机理的探讨.docx

柱塞泵往复滑动摩擦副的粘附磨损及其机理的探讨柱塞泵是一种常见的往复式泵,其工作原理是通过柱塞在柱塞孔内作往复运动,实现液体的压送。在柱塞与柱塞孔之间存在着往复滑动摩擦副,该摩擦副的粘附磨损会影响柱塞泵的工作性能和使用寿命。本文旨在探讨柱塞泵往复滑动摩擦副的粘附磨损现象及其机理。1.柱塞泵往复滑动摩擦副的构成和工作状态柱塞泵的往复滑动摩擦副一般由柱塞和柱塞孔两部分组成。柱塞通常采用金属材料制造,如铜合金或钢材,并通过密封圈与柱塞孔形成密封。柱塞孔则是泵体内部的一个孔穴,内径与柱塞直径相适配。在柱塞泵工作时,

基于粘着特性的刀具磨损机理研究.docx

基于粘着特性的刀具磨损机理研究基于粘着特性的刀具磨损机理研究摘要:刀具磨损一直以来都是制造业中的一大难题,它直接影响了加工效率和产品质量。本文基于粘着特性,对刀具磨损机理展开研究。首先,简要介绍了刀具磨损的背景和意义。然后,对粘着特性进行了讨论,包括粘着特性的定义、表现形式及其对刀具磨损的影响。接着,分析了刀具磨损机理中粘着特性的作用,包括其在切削过程中的积累,以及在磨屑形成和破碎中的作用。最后,总结了研究结果,并对未来的研究方向提出了展望。关键词:刀具磨损;粘着特性;机理研究;研究进展;研究展望1.引言