铝薄板叠轧的工艺要求.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铝薄板叠轧的工艺要求.docx

铝薄板叠轧的工艺要求铝薄板叠轧是一种常用的铝板加工工艺,通过多次叠轧来获得所需的薄板尺寸和性能。其工艺要求主要包括原材料选择、叠轧工艺参数的确定、设备条件的控制和产品质量的检测与控制。本文将从这四个方面详细介绍铝薄板叠轧的工艺要求。首先是原材料选择。在铝薄板叠轧过程中,选择合适的原材料对于获得高质量的产品至关重要。一般情况下,采用纯铝或铝合金作为原材料,并选择低含杂质、低气孔率、良好延展性和强度的材料。同时,对原材料进行化学成分和物理性能的检验,确保其符合要求。其次是叠轧工艺参数的确定。叠轧工艺参数包括叠

一种叠轧宽薄板生产工艺.pdf

本发明公开了一种叠轧宽薄板生产工艺,具体包括以下步骤:(1)选坯料,并将选用的坯料开坯至70‑75mm,然后将开坯板火切定尺;(2)将初定尺的坯板铣削加工;(3)在下坯表面开槽,在凹槽内喷涂隔离剂并将隔离剂烘干;(4)将烘烤完毕的下坯和上坯对齐复合,进行焊接;(5)坯料凸台加工;(6)将坯板放置步进式加热炉中加热;(7)高压水除鳞;(8)5000mm轧机展宽轧制;(9)矫直;(10)等离子切割分板,本发明能够解决5m轧机CVC技术对生产6mm以下宽薄板在辊缝上的限制,同时解决8mm以下宽薄板瓢曲率高、板突

1200叠轧薄板轧机机架改造.docx

1200叠轧薄板轧机机架改造机架是叠轧薄板轧机的关键组成部分之一,它承载着整个轧机的重量,并提供稳定的支撑结构以确保轧机的正常运行。然而,随着时间的推移和使用条件的变化,机架可能出现磨损、松动、腐蚀等问题,影响轧机的性能和寿命。因此,对机架进行改造和维修是非常必要的。首先,我们需要进行机架的全面检查和评估。检查机架的各个部位是否损坏或磨损,是否出现裂缝或变形等情况。评估机架的结构是否稳定,是否能承受预期的工作负载。对于发现的问题,我们需要制定相应的修复计划。一种常见的机架改造方法是加固机架的连接部分。这可

薄板叠轧过程中的弹钢问题初探.docx

薄板叠轧过程中的弹钢问题初探薄板叠轧过程中的弹钢问题初探摘要:在冶金工业中,薄板叠轧是一种常见的金属加工方法,可以被用于生产各种薄板,如钢板、铝板等。然而,在叠轧过程中,弹钢问题一直是一个重要的挑战。本文将探讨弹钢问题的原因、对产品的影响以及现有的解决方案,以期为进一步研究提供参考。1.引言薄板叠轧是通过一系列的轧制工艺来减小材料的厚度,同时还可以改变其形状和尺寸。然而,在叠轧过程中,材料经历了复杂的变形和应力分布,这导致了一系列问题,其中之一就是弹钢。弹钢是指材料在受到压力或应力作用后的弹性恢复性质。弹

一种叠轧薄板隔离剂的喷涂方法.pdf

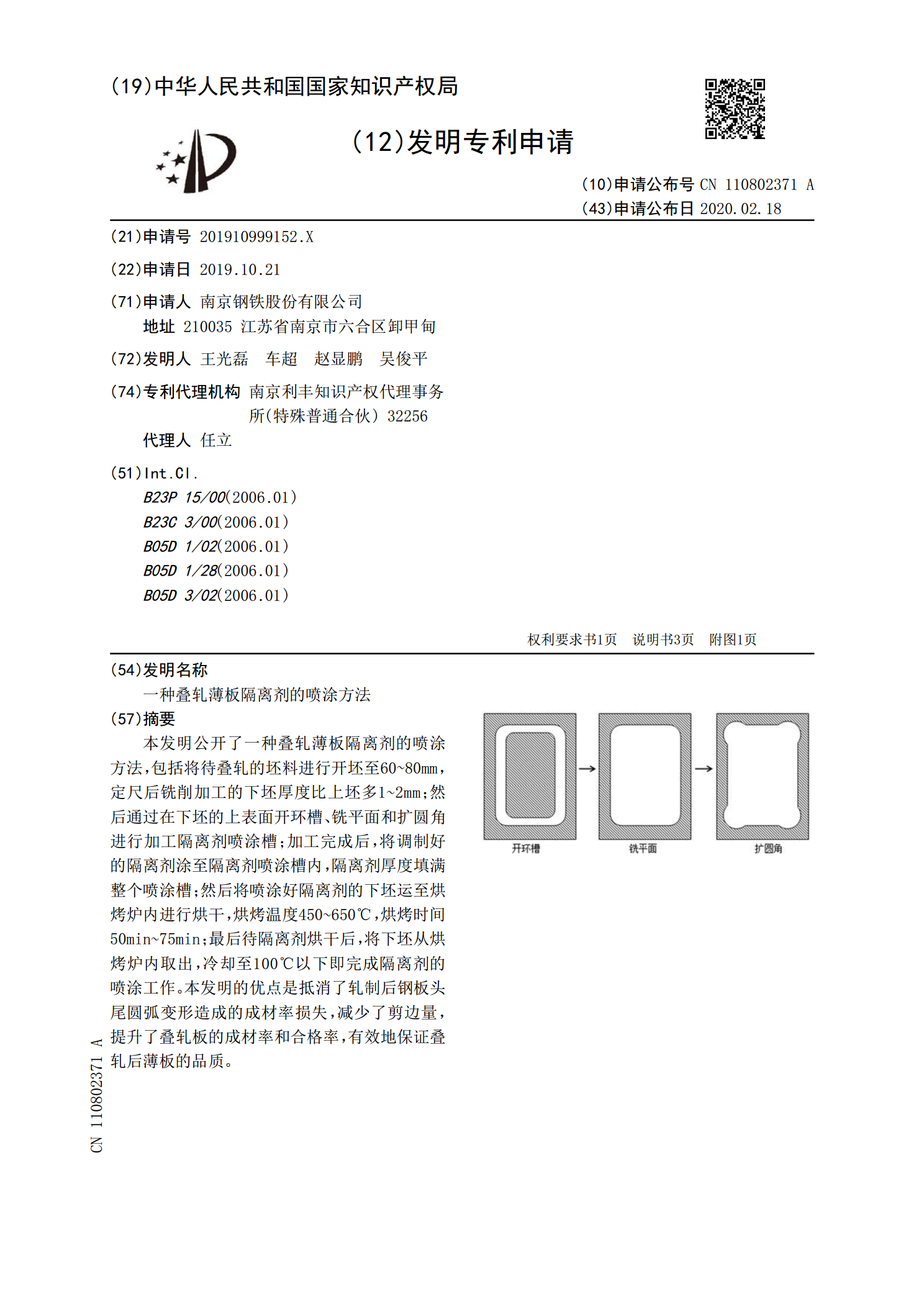

本发明公开了一种叠轧薄板隔离剂的喷涂方法,包括将待叠轧的坯料进行开坯至60~80mm,定尺后铣削加工的下坯厚度比上坯多1~2mm;然后通过在下坯的上表面开环槽、铣平面和扩圆角进行加工隔离剂喷涂槽;加工完成后,将调制好的隔离剂涂至隔离剂喷涂槽内,隔离剂厚度填满整个喷涂槽;然后将喷涂好隔离剂的下坯运至烘烤炉内进行烘干,烘烤温度450~650℃,烘烤时间50min~75min;最后待隔离剂烘干后,将下坯从烘烤炉内取出,冷却至100℃以下即完成隔离剂的喷涂工作。本发明的优点是抵消了轧制后钢板头尾圆弧变形造成的成材