钒钛铁精矿转底炉直接还原-电炉熔分工艺与理论研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

钒钛铁精矿转底炉直接还原-电炉熔分工艺与理论研究.docx

钒钛铁精矿转底炉直接还原-电炉熔分工艺与理论研究钒钛铁精矿转底炉直接还原-电炉熔分工艺与理论研究摘要:钒钛铁精矿是一种重要的金属矿石,其中含有丰富的钒、钛等金属元素。传统的钒钛铁精矿热法冶炼工艺存在着能耗高、污染大等问题。近年来,钒钛铁精矿转底炉直接还原-电炉熔分工艺因其高效、环保等优点而受到广泛关注。本文将深入探讨该工艺的理论和技术特点。关键词:钒钛铁精矿;转底炉直接还原;电炉熔分;技术特点;理论探讨一、引言随着社会经济的不断发展,能源消耗的压力也不断增大。同时,随着对环境污染的关注度不断提高,环保已成

转底炉直接还原—电炉熔分工艺与理论研究.docx

转底炉直接还原—电炉熔分工艺与理论研究一、简述本文对转底炉直接还原—电炉熔分工艺及其理论进行了研究,首先简要介绍了研究的背景和意义。转底炉直接还原技术因其高效、环保的优点而受到广泛关注,但实际生产中的难题如还原剂制备、热强度问题亟待解决。本文旨在探讨该工艺的合理性以及改进的可能性,为降低生产成本和提高产品质量提供理论依据。1.1研究背景与意义近年来,随着全球铁矿资源日益紧缺及环境污染问题愈发突出,传统的高炉冶炼流程已经难以满足现代工业发展的需求。探索新的铁矿石处理工艺以降低环境污染、提高资源利用率显得尤为

气基竖炉直接还原—电炉熔分钒钛磁铁矿的工艺.pdf

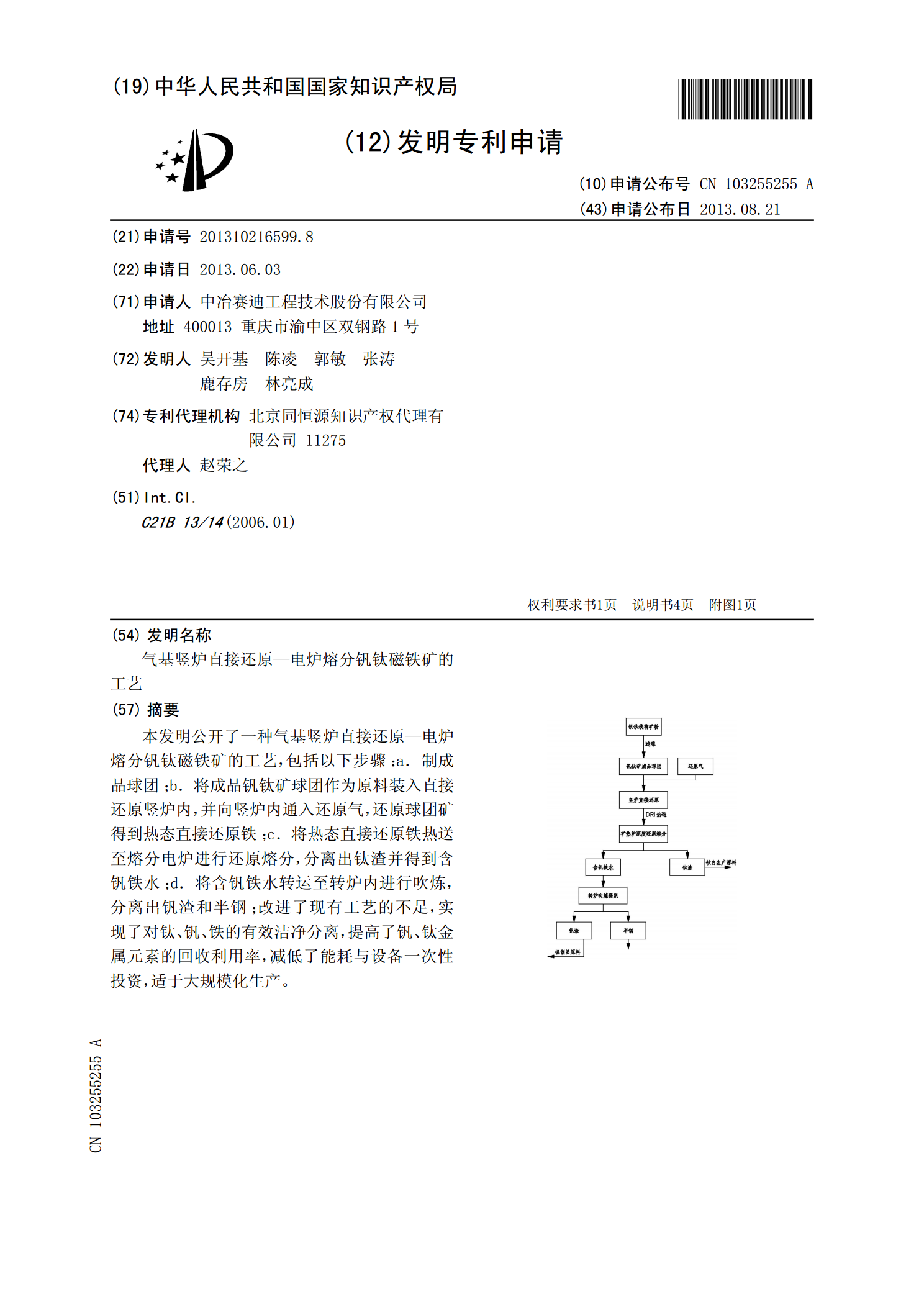

本发明公开了一种气基竖炉直接还原—电炉熔分钒钛磁铁矿的工艺,包括以下步骤:a.制成品球团;b.将成品钒钛矿球团作为原料装入直接还原竖炉内,并向竖炉内通入还原气,还原球团矿得到热态直接还原铁;c.将热态直接还原铁热送至熔分电炉进行还原熔分,分离出钛渣并得到含钒铁水;d.将含钒铁水转运至转炉内进行吹炼,分离出钒渣和半钢;改进了现有工艺的不足,实现了对钛、钒、铁的有效洁净分离,提高了钒、钛金属元素的回收利用率,减低了能耗与设备一次性投资,适于大规模化生产。

钒钛矿竖炉还原-电炉熔分深还原回收铁、钒、钛的方法.pdf

本发明公开了一种钒钛矿竖炉还原-电炉熔分深还原回收铁、钒、钛的方法,包括钒钛氧化球团生产、钒钛氧化球团直接还原、金属化球团电炉熔分、含钒铁水提钒、熔分钛渣制钛白粉和钒渣制V2O5,本发明利用煤制气、焦炉煤气转化气或天然气作为还原剂还原钒钛磁铁矿,大大降低了传统高炉工艺对焦煤的依赖性,实现了冶炼能源多样化;本工艺实现了全钒钛磁铁矿的冶炼,冶炼中不再将普通铁矿混入钒钛磁铁矿进行混合冶炼,冶炼效率更高,冶炼中产生的熔分钛渣中的二氧化钛含量在50%以上,使炉渣可直接作为制取钛白的原料,使钒、钛、铁三种金属的回收率

转底炉直接还原-电炉熔分处理贫锰铁矿的方法.pdf

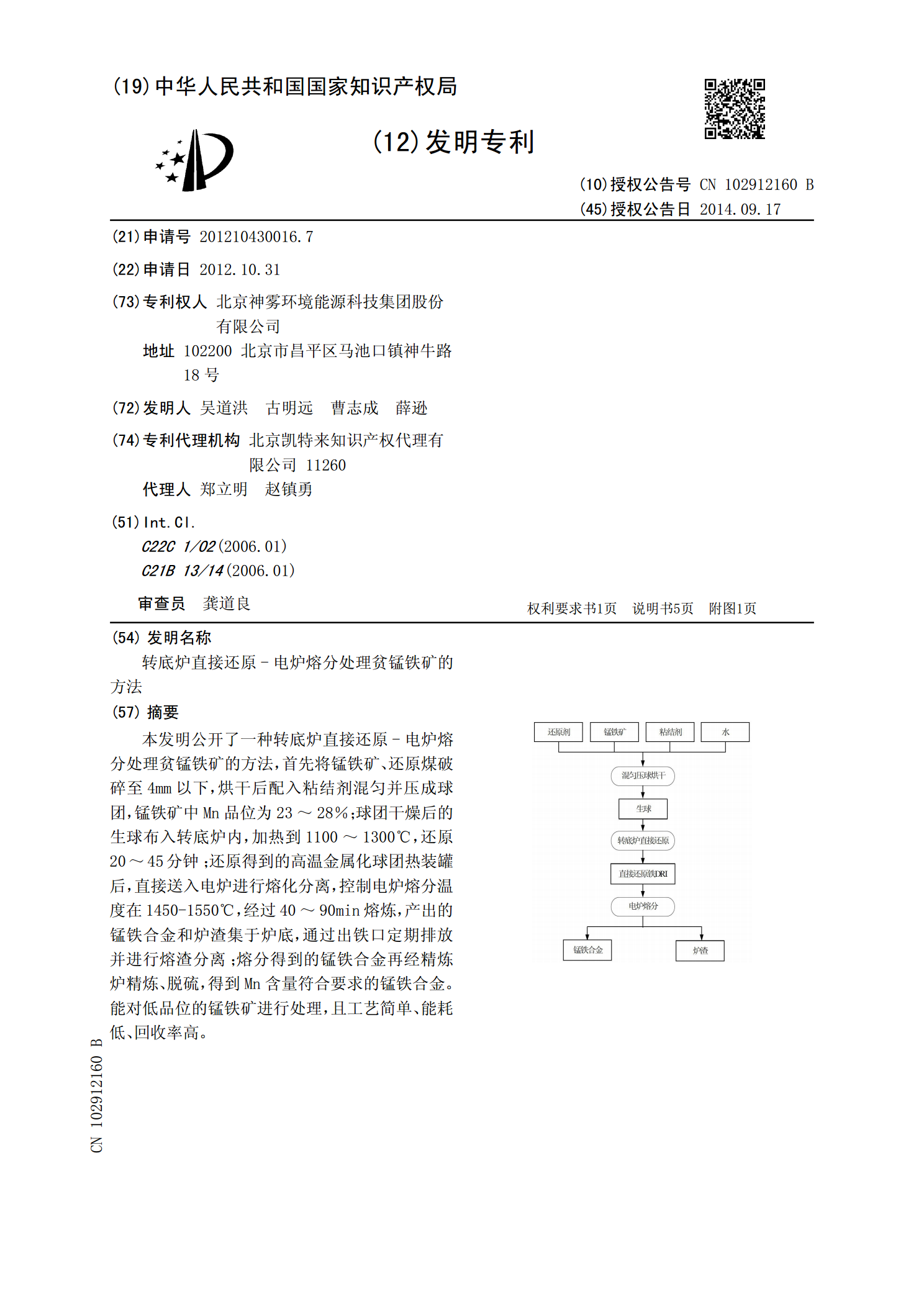

本发明公开了一种转底炉直接还原-电炉熔分处理贫锰铁矿的方法,首先将锰铁矿、还原煤破碎至4mm以下,烘干后配入粘结剂混匀并压成球团,锰铁矿中Mn品位为23~28%;球团干燥后的生球布入转底炉内,加热到1100~1300℃,还原20~45分钟;还原得到的高温金属化球团热装罐后,直接送入电炉进行熔化分离,控制电炉熔分温度在1450-1550℃,经过40~90min熔炼,产出的锰铁合金和炉渣集于炉底,通过出铁口定期排放并进行熔渣分离;熔分得到的锰铁合金再经精炼炉精炼、脱硫,得到Mn含量符合要求的锰铁合金。能对低品