石油产品加工ppt课件.ppt

ca****ng

亲,该文档总共66页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

石油产品加工ppt课件.ppt

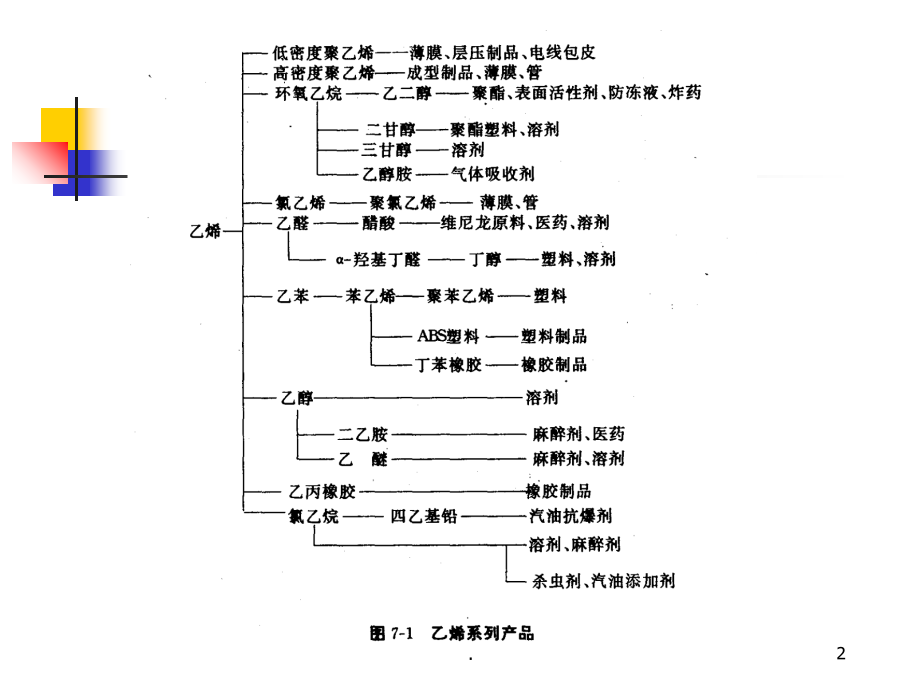

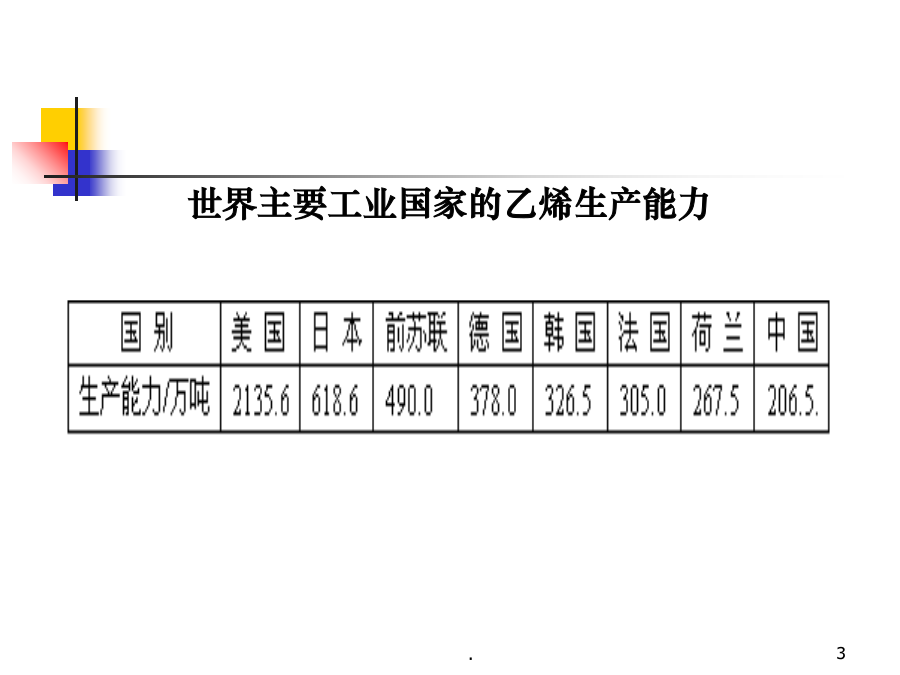

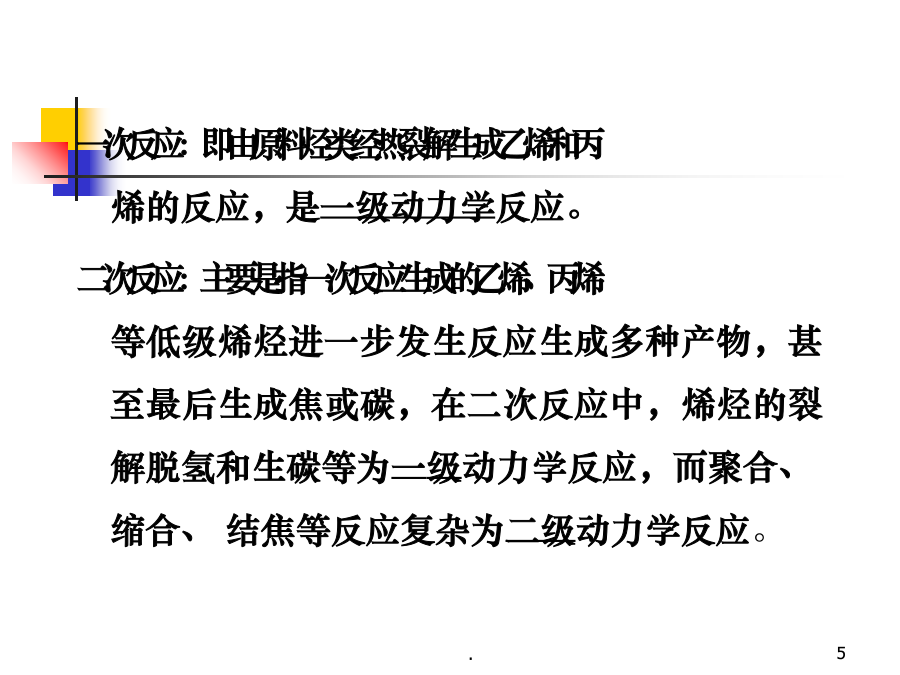

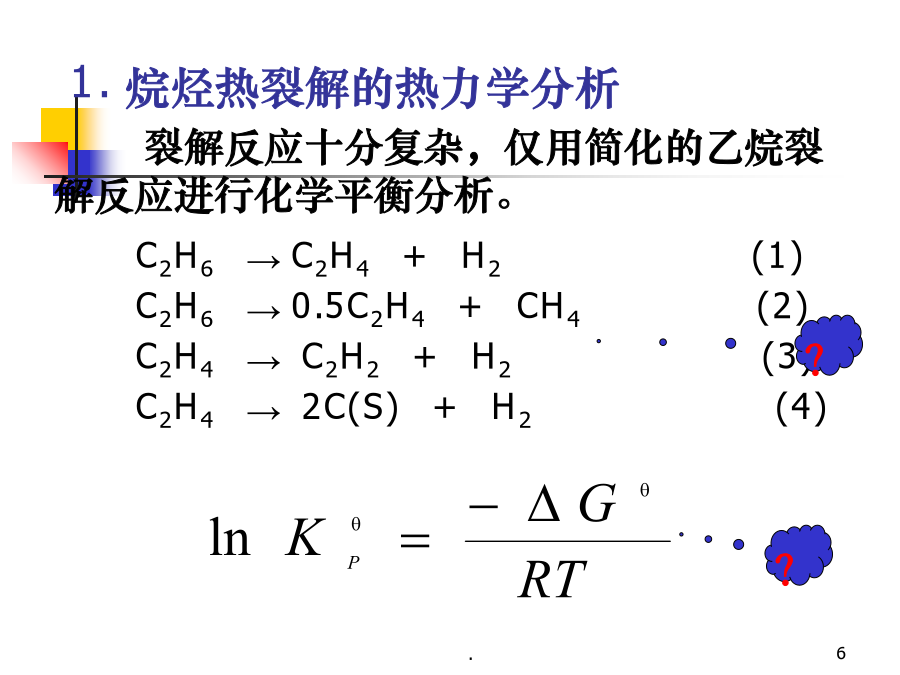

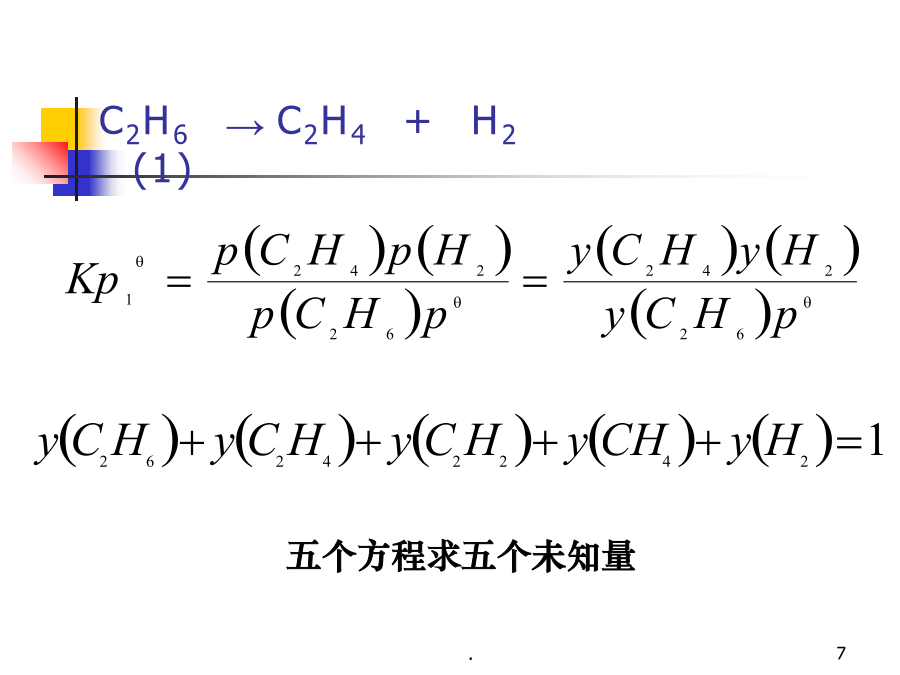

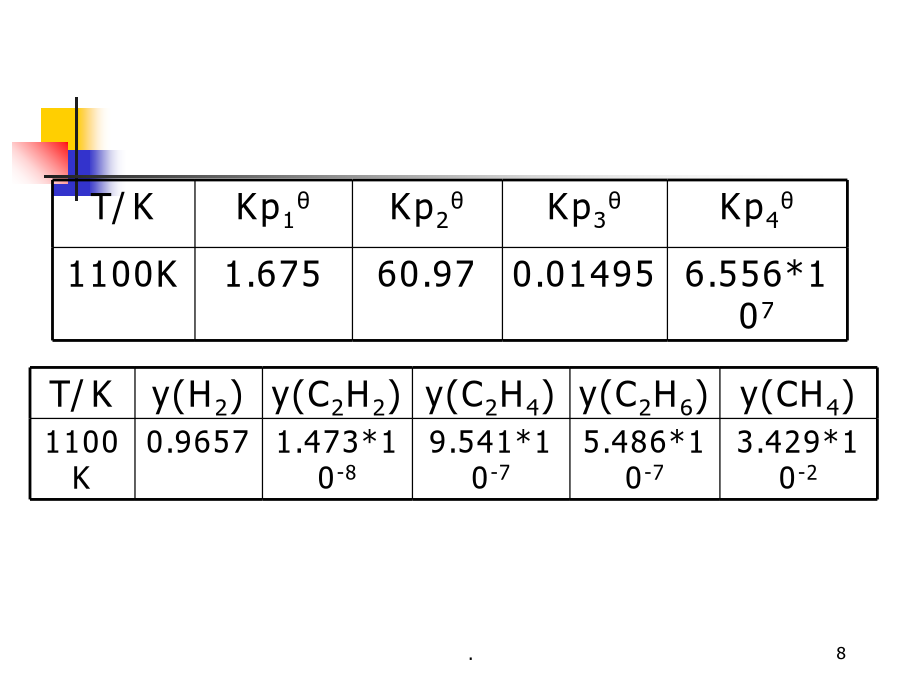

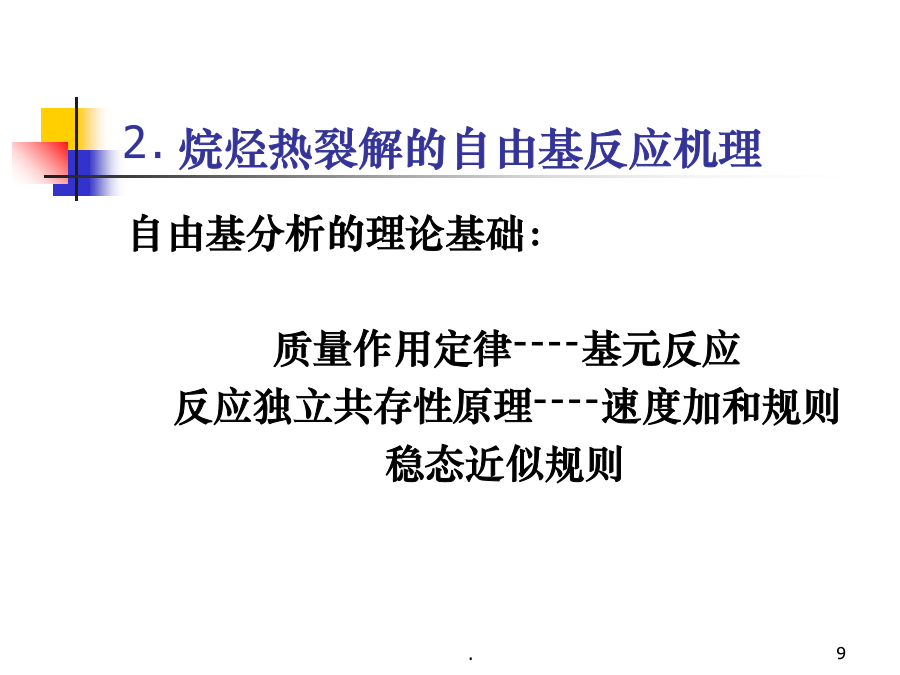

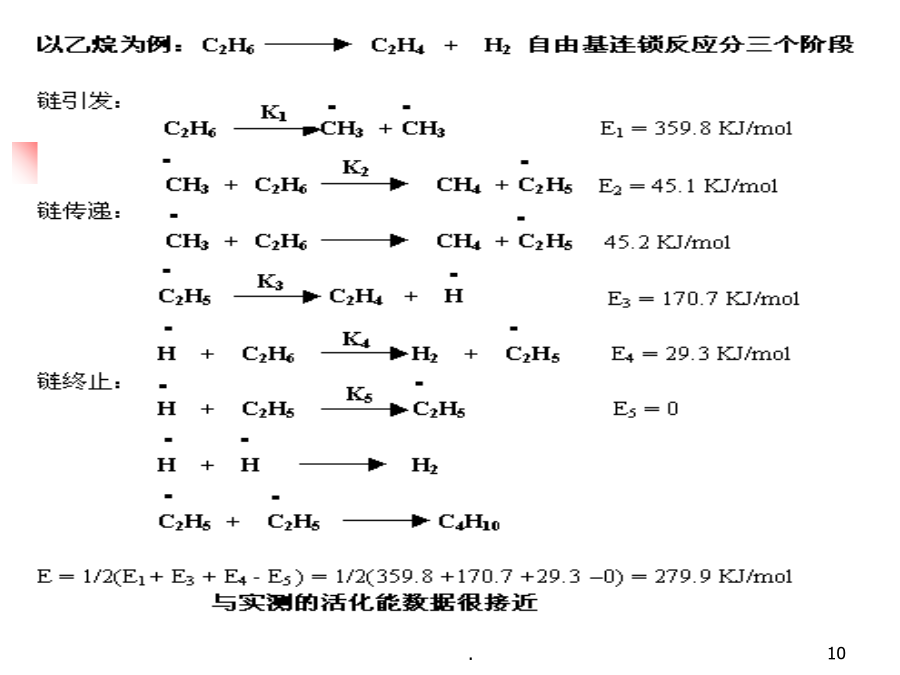

第八章石油产品加工世界主要工业国家的乙烯生产能力第一节石油烃裂解一次反应:即由原料烃类经热裂解生成乙烯和丙烯的反应,是一级动力学反应。二次反应:主要是指一次反应生成的乙烯、丙烯等低级烯烃进一步发生反应生成多种产物,甚至最后生成焦或碳,在二次反应中,烯烃的裂解脱氢和生碳等为一级动力学反应,而聚合、缩合、结焦等反应复杂为二级动力学反应。1.烷烃热裂解的热力学分析C2H6→C2H4+H2(1)T/K2.烷烃热裂解的自由基反应机理一次反应的反应速度基本可看作一级反应处理:r=-dc/dt=kc(1)当反应物浓度由

石油及石油产品性质PPT课件.ppt

石油及石油产品性质石油的一般性状石油的元素组成4石油的馏分组成6石油中的烃类化合物正丁烷的球棒模型2、环烷烃:单环,双环,多环五员环、六员环系列侧链长的少环环烷烃是良好的润滑油成分。3、芳烃:单环,双环,多环4、不饱和烃石油中的硫、氧、氮元素以非烃化合物形式存在,虽然元素的含量仅约1%-4%,但非烃化合物的含量却相当高,可达百分之十几。非烃化合物主要集中在重组分特别是渣油中。对石油加工、油品储存、使用性能影响很大。是精制过程的去除对象。(一)石油中的含硫化合物1、含硫化合物的危害①腐蚀设备②污染环境③影响

石油产品加工.ppt

第八章石油产品加工世界主要工业国家的乙烯生产能力第一节石油烃裂解一次反应:即由原料烃类经热裂解生成乙烯和丙烯的反应,是一级动力学反应。二次反应:主要是指一次反应生成的乙烯、丙烯等低级烯烃进一步发生反应生成多种产物,甚至最后生成焦或碳,在二次反应中,烯烃的裂解脱氢和生碳等为一级动力学反应,而聚合、缩合、结焦等反应复杂为二级动力学反应。1.烷烃热裂解的热力学分析C2H6→C2H4+H2(1)T/K2.烷烃热裂解的自由基反应机理一次反应的反应速度基本可看作一级反应处理:r=-dc/dt=kc(1)当反应物浓度由

石油产品加工.ppt

1234567891011121314151617181920212223242526272829303132333435363738394041424344454647484950515253545556575859606162636465

石油产品分析概述ppt课件.ppt

石油产品分析是指用统一规定或公认的试验方法、分析检验石油产品理化性质和使用性能的试验过程。油品分析课建立在化学分析、仪器分析和石油炼制工程的基础上,以石油炼制中的原油分析、原材料分析、生产中控制分析和产品检验为主要内容的一门课程。特点:以实验为主的课程主要教学参考书(一)知识教学目标1.掌握石油产品常规实验方法和石油产品质量指标。2.掌握常规石油产品分析仪器使用方法。3.掌握测定石油产品的影响因素和注意事项。(二)能力培养目标1.掌握常规分析仪器对石油产品分析的技能。2.掌握试验误差和数据处理方法。3.掌