复杂型腔数控环切加工轨迹的高效生成方法研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

复杂型腔数控环切加工轨迹的高效生成方法研究.docx

复杂型腔数控环切加工轨迹的高效生成方法研究摘要本文研究了针对复杂型腔的数控环切加工轨迹的高效生成方法,主要针对复杂型腔加工中的数控编程难点,提出了一种基于MATLAB的加工轨迹自动生成算法。本文首先阐述了复杂型腔数控加工的难点和研究意义,然后介绍了加工轨迹生成方法的基本思路和步骤,接着详细描述了本文提出的算法的具体实现步骤和算法流程,并对其进行了实验验证,结果表明,该算法能够有效地生成适用于复杂型腔数控环切加工的高效加工轨迹,可为工业生产提供参考。关键词:复杂型腔;数控环切加工;加工轨迹;MATLAB一、

复杂型腔数控环切加工轨迹的高效生成方法研究的任务书.docx

复杂型腔数控环切加工轨迹的高效生成方法研究的任务书一、选题依据随着近年来数控技术的不断发展,腔数控环切加工也在广泛应用中。腔数控环切加工可以快速、高效地实现各种不规则形状的环切加工,因此在航空、汽车、机械、电子等领域广受欢迎。然而,腔数控环切加工具有加工路线复杂、参数多、运动路径长等特点,传统生产工艺难以实现高效的加工。因此,如何对腔数控环切加工轨迹进行高效生成,已成为当前的重要研究方向。本论文选题依据当前的工业应用需求和实际工程问题,旨在研究复杂型腔数控环切加工轨迹的高效生成方法,提高数控加工的效率和质

集成环切轨迹与变半径摆线轨迹的型腔加工轨迹生成方法.pdf

本发明提供集成环切轨迹与变半径摆线轨迹的型腔加工轨迹生成方法。该方法首先以外轮廓向内偏置、内轮廓向外偏置的方式,逐层构建型腔的环切走刀轨迹;然后,预测沿该环切路径加工时材料去除率的变化,自动识别并划分出型腔的危险加工区域;进而,采用变半径的摆线走刀轨迹填充危险加工区域,以替代环切轨迹,并调节摆线走刀的进给速度、径向切削深度等参数,以保持摆线走刀与环切走刀时材料去除率的基本一致。本发明提出的加工轨迹生成方法,能够避免型腔加工过程中由于材料去除率的变化而造成的刀具瞬时冲击载荷过大,有助于提升加工进给速度与型腔

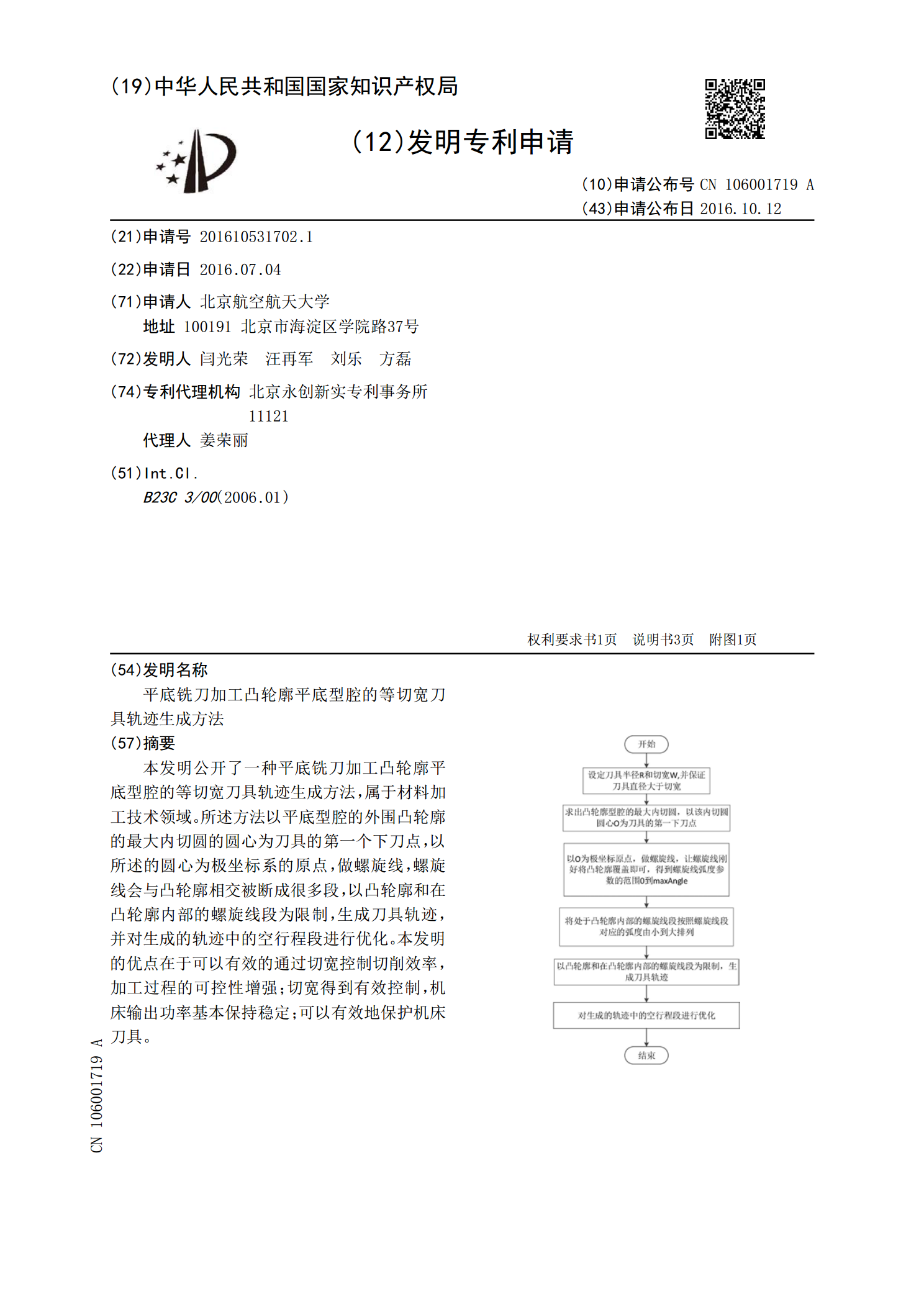

平底铣刀加工凸轮廓平底型腔的等切宽刀具轨迹生成方法.pdf

本发明公开了一种平底铣刀加工凸轮廓平底型腔的等切宽刀具轨迹生成方法,属于材料加工技术领域。所述方法以平底型腔的外围凸轮廓的最大内切圆的圆心为刀具的第一个下刀点,以所述的圆心为极坐标系的原点,做螺旋线,螺旋线会与凸轮廓相交被断成很多段,以凸轮廓和在凸轮廓内部的螺旋线段为限制,生成刀具轨迹,并对生成的轨迹中的空行程段进行优化。本发明的优点在于可以有效的通过切宽控制切削效率,加工过程的可控性增强;切宽得到有效控制,机床输出功率基本保持稳定;可以有效地保护机床刀具。

面向复杂型腔工件高效数控加工的刀具优选技术研究.docx

面向复杂型腔工件高效数控加工的刀具优选技术研究随着数控技术的快速发展,越来越多的复杂型腔工件被广泛应用于许多行业领域,例如航空、航天、装备制造等。而这些复杂型腔工件对数控加工的要求也越来越高,需要在保证加工质量的同时实现高效生产。而刀具在数控加工中发挥着至关重要的作用,因此如何优选适合复杂型腔工件的刀具成为研究的重要方向。一、复杂型腔工件的特点复杂型腔工件的特点是具有复杂的内部空间和形状,如涡轮机叶片、模具等,通常包括曲线、悬臂、异形结构等复杂的特性。这些特性决定了复杂型腔工件在数控加工中需要具有高加工难