表面淬火.ppt

lj****88

亲,该文档总共76页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

表面淬火.ppt

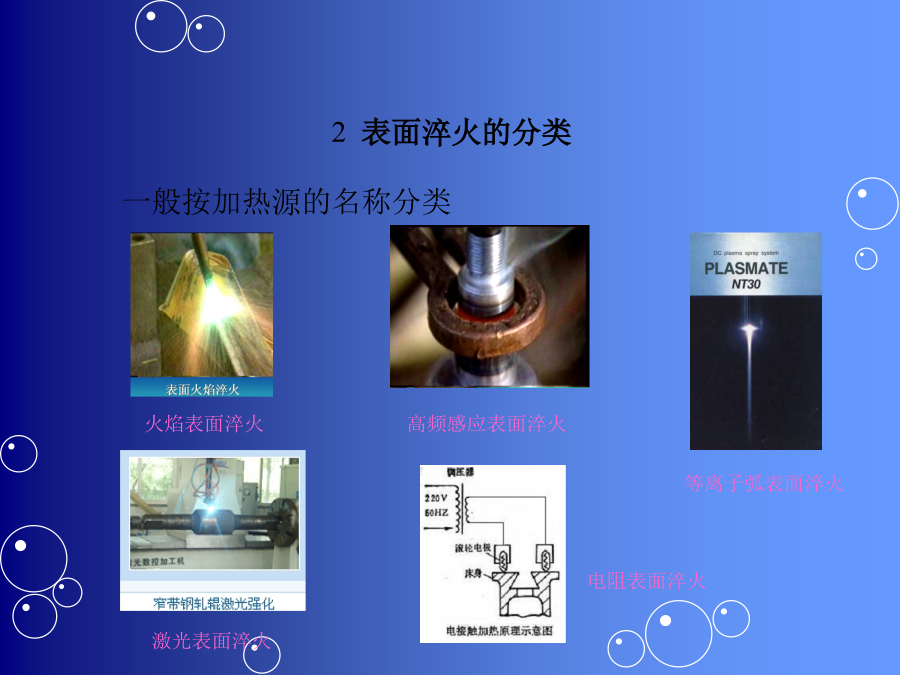

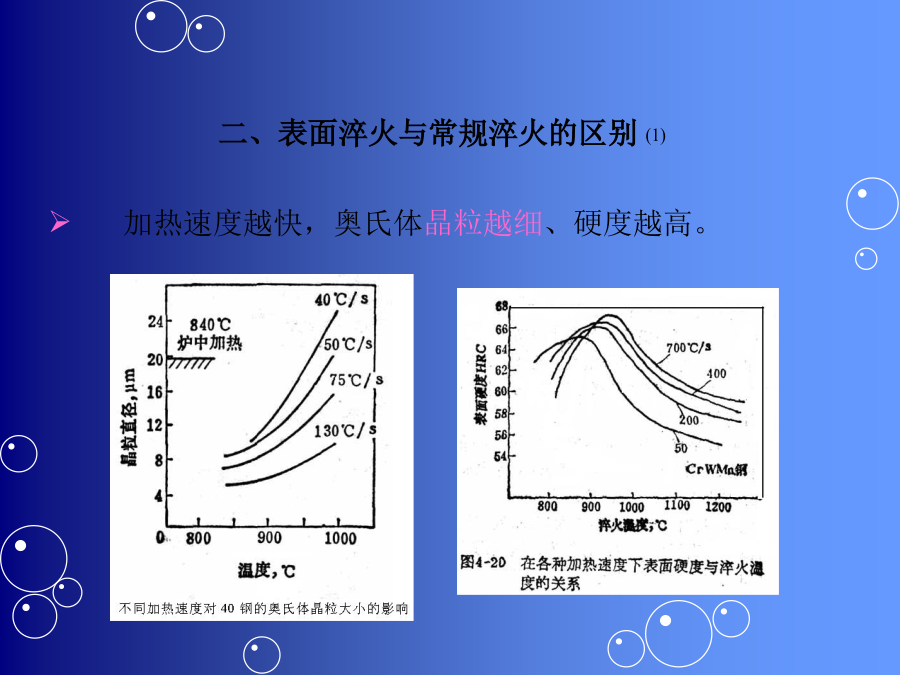

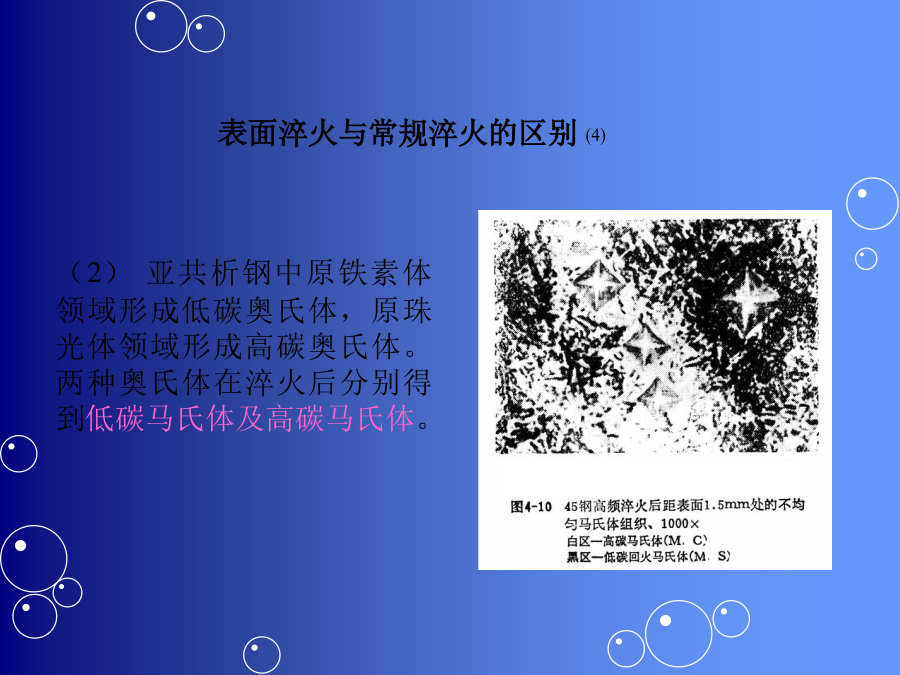

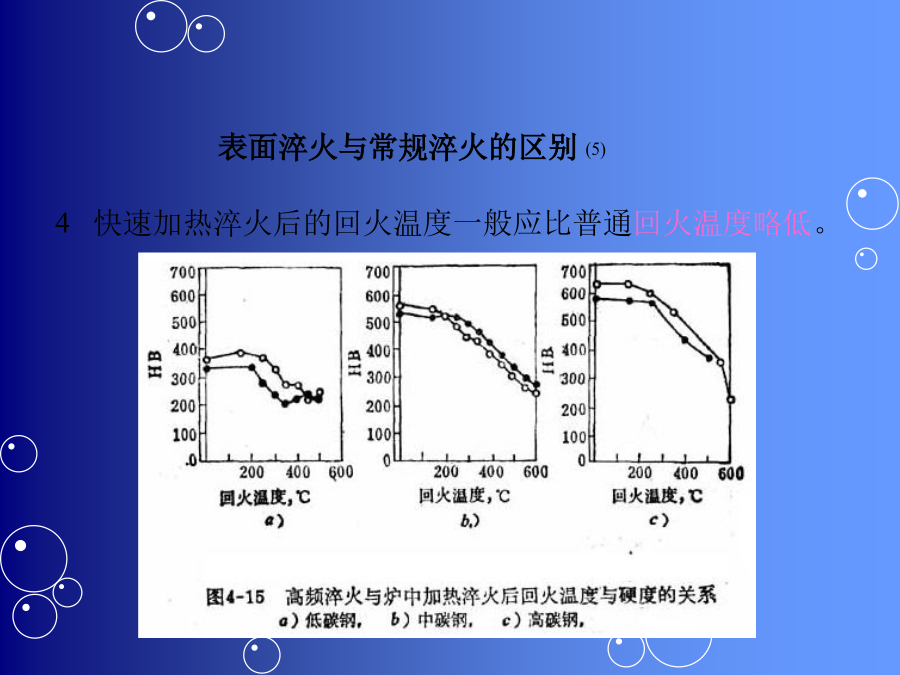

第四章表面淬火和表面形变强化热处理的4种工艺:退火、正火、淬火、回火。一、表面淬火技术的原理1表面淬火用特殊的加热方式将钢表面快速加热到Ac3(亚共析钢)或Ac1(过共析钢)以上,随后快速冷却,使钢铁表层发生马氏体相变,生成硬化层。2表面淬火的分类一般用于处理中碳调质钢和球墨铸铁。加热速度越快,奥氏体晶粒越细、硬度越高。快速加热使奥氏体成分不均匀,易形成贫碳的奥氏体,合金元素也难实现成分均匀化。(1)奥氏体中未溶碳化物和高碳偏聚区的存在将促进过冷奥氏体分解,使奥氏体转变孕育期缩短,C曲线向左移动。(2)亚

表面淬火00.ppt

第四章表面淬火4.1钢的淬火的目的与分类三、表面淬火的分类:表面淬火常以供给表面能量的形式不同而命名及分类。目前表面淬火可以分成以下几类:1.感应加热表面淬火2.火焰淬火3.电接触加热表面淬火4.电解液加热表面淬火5.激光加热表面淬火6.电子束加热表面淬火4.2表面淬火工艺原理2.奥氏体成分不均匀性随着加热速度的增加而增大如前所述,随着加热速度的增大,转变温度提高,转变温度范围扩大.随着转变温度的升高,与铁素体相平衡的奥氏体碳浓度降低,而与渗碳体相平衡的奥氏体碳浓度增大.因此,与铁素体相毗邻的奥氏体碳浓度

4表面淬火.pdf

第四章表面淬火4.1表面淬火的目的与分类表面淬火是指被处理工件在表面有限深度范围内加热至相变点以上,然后迅速冷却,在工件表面一定深度范围内达到淬火目的的热处理工艺。一、表面淬火的目的在工件表面一定深度范围内获得马氏体组织,而其心部仍保持着表面淬火前的组织状态(调质或正火状态),以获得表面层硬而耐磨,心部又有足够塑性、韧性的工件。二、表面淬火的条件快速加热:要在工件表面有限深度内达到相变点以上的温度,必须给工件表面以极高的能量密度来加热,使工件表面的热量来不及向心部传导,以造成极大的温差。材料科学与工程学院

钢的表面淬火.ppt

钢的表面热处理本章内容§1感应加热的基本原理△X=△时,在此深度内电流产生的热量占全部热量的85%~90%,因此将这一距离定义为加热层深度。△=50300√ρ/μf(mm)ρ-电阻率μ-相时导磁率ρ随温度升高而升高μ随温度升高而随降低在居里温度(770℃)以上降为1因此低温时电流透入深度小,高温时电流透入深度大。在20℃时:在800℃时:根据加热电流频率的不同,可分为:高频加热250kHz淬硬层0.5~3mm超音频加热30KHz淬硬层1~4mm中频加热2.5~8KHz淬硬层3~10mm工频加热50Hz淬硬

表面淬火 退火.doc

◆表面淬火•钢的表面淬火有些零件在工件时在受扭转和弯曲等交变负荷、冲击负荷的作用下,它的表面层承受着比心部更高的应力。在受摩擦的场合,表面层还不断地被磨损,因此对一些零件表面层提出高强度、高硬度、高耐磨性和高疲劳极限等要求,只有表面强化才能满足上述要求。由于表面淬火具有变形小、生产率高等优点,因此在生产中应用极为广泛。根据供热方式不同,表面淬火主要有感应加热表面淬火、火焰加热表面淬火、电接触加热表面淬火等。•感应加热表面淬火感应加热就是利用电磁感应在工件内产生涡流而将工件进行加热。感应加热表面淬火与普通淬