微喷砂处理对AlTiN涂层刀具表面性能的影响研究.docx

骑着****猪猪

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

微喷砂处理对AlTiN涂层刀具表面性能的影响研究.docx

微喷砂处理对AlTiN涂层刀具表面性能的影响研究摘要本文研究了微喷砂处理对AlTiN涂层刀具表面性能的影响。通过实验比较了处理前后刀具的表面粗糙度,摩擦系数和切削力等性能指标,并分析了微喷砂处理的机理。实验结果表明,微喷砂处理可以显著改善刀具表面性能,使其表面更粗糙、摩擦系数更小、切削力更低,从而提高刀具的加工效率和使用寿命。关键词:微喷砂处理;AlTiN涂层刀具;表面性能;加工效率;使用寿命一、引言随着制造技术和加工工艺的不断发展,刀具的加工效率和使用寿命已经成为制造业竞争力的重要因素。AlTiN涂层作

激光微织构形貌对刀具表面涂层性能影响的实验研究.docx

激光微织构形貌对刀具表面涂层性能影响的实验研究Title:ExperimentalStudyontheInfluenceofLaserMicromachinedSurfaceMorphologyonToolCoatingPerformanceAbstract:Thispaperpresentsanexperimentalstudyontheinfluenceoflasermicromachinedsurfacemorphologyontheperformanceoftoolcoatings.Overthe

TiAlN刀具涂层的微喷砂加工表面完整性研究的开题报告.docx

TiAlN刀具涂层的微喷砂加工表面完整性研究的开题报告题目:TiAlN刀具涂层的微喷砂加工表面完整性研究一、课题研究的背景和意义刀具涂层是现代制造业中常用的一种表面处理技术,其中TiAlN是技术较为成熟且性能优异的一种涂层。TiAlN涂层具有优异的热稳定性、耐腐蚀性和硬度,且适用范围十分广泛,包括汽车、航空航天、模具、汽车零部件等众多领域。而在机械加工中,利用精密加工技术对涂层进行切削加工(如微喷砂加工)能够大大提高工件的表面质量和制造精度,从而有助于提高工件的整体性能和使用寿命。该课题旨在研究TiAlN

TiAlN刀具涂层的微喷砂加工表面完整性研究的任务书.docx

TiAlN刀具涂层的微喷砂加工表面完整性研究的任务书一、研究背景随着制造业对高效、高精度、高质量加工的不断追求,刀具表面涂层技术越来越受到重视。涂层技术的应用可以有效提升切削刃口硬度和切削刃口耐磨性,同时还能减少刀具损耗和切削力,提高加工效率和精度,降低加工成本。TiAlN涂层是目前应用最为广泛的刀具涂层之一,具有优异的耐磨性、热稳定性和化学稳定性。尤其是在高速切削和难加工材料加工中,TiAlN涂层刀具的应用效果更为突出。然而,涂层刀具在加工过程中仍然面临着表面损伤和磨损等问题,尤其是在微小切削加工中表现

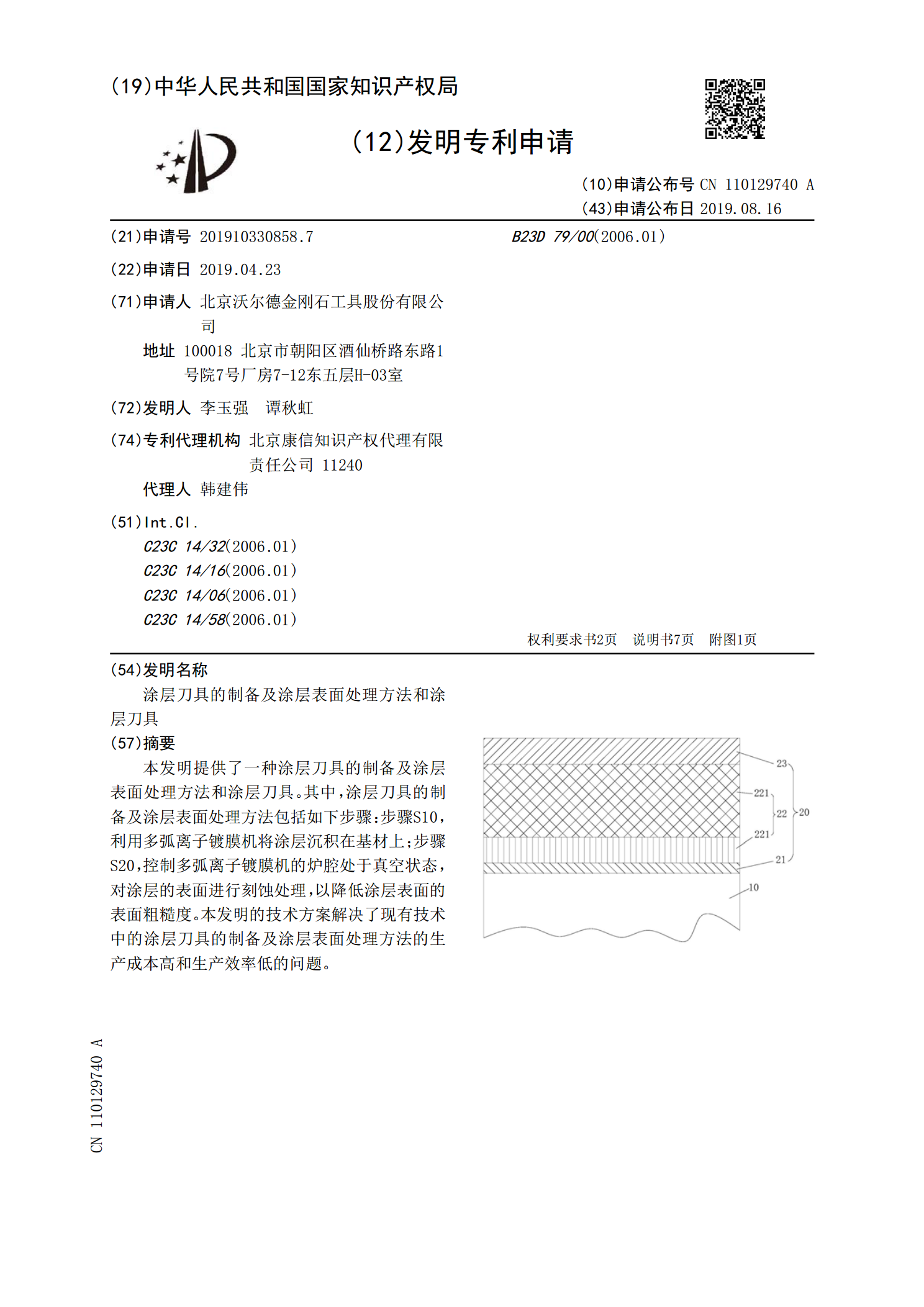

涂层刀具的制备及涂层表面处理方法和涂层刀具.pdf

本发明提供了一种涂层刀具的制备及涂层表面处理方法和涂层刀具。其中,涂层刀具的制备及涂层表面处理方法包括如下步骤:步骤S10,利用多弧离子镀膜机将涂层沉积在基材上;步骤S20,控制多弧离子镀膜机的炉腔处于真空状态,对涂层的表面进行刻蚀处理,以降低涂层表面的表面粗糙度。本发明的技术方案解决了现有技术中的涂层刀具的制备及涂层表面处理方法的生产成本高和生产效率低的问题。