高钙低品位钒渣焙烧-浸出反应过程机理研究.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高钙低品位钒渣焙烧-浸出反应过程机理研究.docx

高钙低品位钒渣焙烧-浸出反应过程机理研究摘要本文采用高钙低品位钒渣作为研究对象,研究了其焙烧-浸出反应过程机理。通过SEM和XRD分析,发现在焙烧过程中钒渣中的氧化钒被转化为了硫酸钠、硫酸钙和硫酸铝等化合物,并且随着焙烧温度的升高,这些化合物的含量也随之增加。在浸出过程中,发现温度、浸出剂浓度和时间对钒渣的浸出效率有着显著影响。最终,通过对各实验结果进行分析和对比,得出了焙烧-浸出反应过程机理。关键词:高钙低品位钒渣,焙烧,浸出,机理研究引言高钙低品位钒渣是一种典型的有色金属冶炼废渣,一直以来给环境和人类

高钙低品位钒渣焙烧-浸出反应过程机理研究的任务书.docx

高钙低品位钒渣焙烧-浸出反应过程机理研究的任务书任务书一、研究目的和意义高钙低品位钒渣是一种常见的冶金废渣,其中含有钒等有价值金属和大量的铁、钙等有害元素。通过焙烧-浸出反应可以有效地提取有价值金属,减少对环境的污染,并实现废渣资源化利用。本研究旨在深入探究高钙低品位钒渣焙烧-浸出反应的机理,为优化工艺参数和提高金属回收率提供理论依据。二、研究内容和方法1.研究内容(1)钒渣焙烧过程机理研究:分析高钙低品位钒渣在焙烧过程中的物相变化和物理化学性质变化,确定焙烧温度、氧化剂种类和用量对焙烧效果的影响。(2)

高钙钒渣空白焙烧碳酸化浸出工艺研究.pptx

汇报人:CONTENTS高钙钒渣空白焙烧碳酸化浸出工艺概述工艺背景和意义工艺原理和流程工艺优缺点分析高钙钒渣空白焙烧碳酸化浸出工艺实验条件实验原料和设备实验材料:高钙钒渣、碳酸化剂、浸出剂等实验设备:焙烧炉、浸出槽、搅拌器等实验步骤:a.空白焙烧:将高钙钒渣放入焙烧炉中,控制温度和时间进行焙烧b.碳酸化浸出:将焙烧后的高钙钒渣放入浸出槽中,加入碳酸化剂和浸出剂,控制温度和时间进行浸出c.过滤:将浸出液过滤,得到滤液和滤渣d.分析测试:对滤液和滤渣进行分析测试,得到实验结果a.空白焙烧:将高钙钒渣放入焙烧炉

钒渣焙烧-浸出过程的实验研究.docx

钒渣焙烧-浸出过程的实验研究钒渣焙烧-浸出过程的实验研究摘要:钒渣是从钢铁冶炼过程中的钒铁生产中产生的一种副产物,具有较高的钒含量。由于钒的成本较高,钒渣的综合利用成为当下研究热点。本研究通过对钒渣焙烧-浸出过程进行实验研究,探讨了焙烧条件对钒渣浸出率的影响以及浸出过程的机理。1.引言钒渣作为冶金副产物具有较高的钒含量,但由于其复杂的化学成分以及晶体结构导致其综合利用难度较高。目前,常见的钒渣综合利用方式包括高温氧化焙烧和浸出法。焙烧-浸出法是一种综合利用钒渣的重要方法之一,通过将钒渣高温焙烧,使其结构发

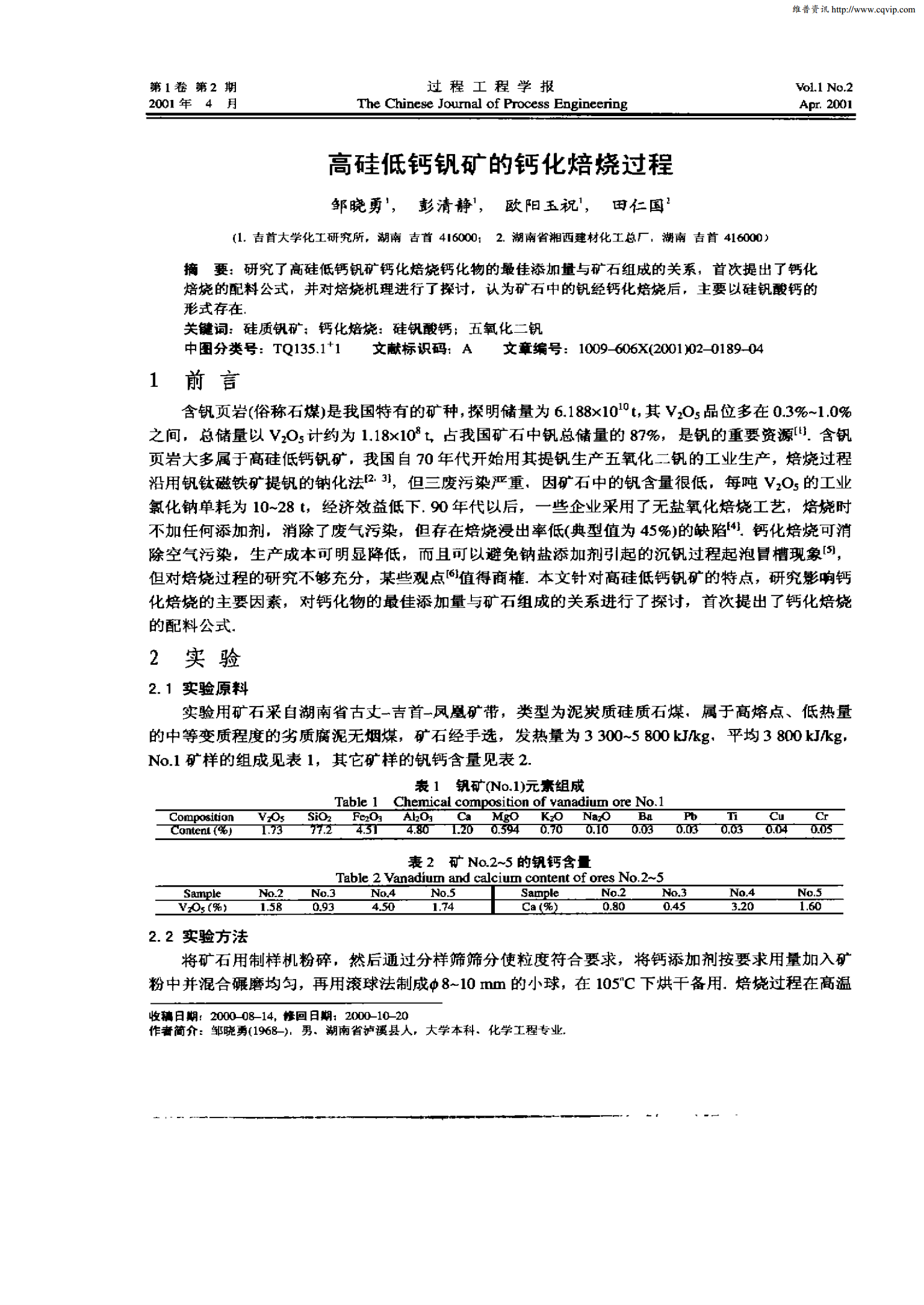

高硅低钙钒矿的钙化焙烧过程.pdf

第卷第期过程工程学报、乩年月