铝合金重力铸造过程中铸件-模具界面换热系数反求及其在仿真中的应用.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铝合金重力铸造过程中铸件-模具界面换热系数反求及其在仿真中的应用.docx

铝合金重力铸造过程中铸件-模具界面换热系数反求及其在仿真中的应用摘要在铝合金重力铸造过程中,铸件和模具界面的热传递是影响铸件质量、缩孔、损耗以及铸造工艺的重要因素之一。在本文中,我们将探讨如何利用数值模拟方法反求铸件-模具界面的换热系数,并将其应用于重力铸造过程中的模拟。通过实验数据的验证,我们证明了这种方法的准确性和可行性,并发现对于铸造件特定的设计和材料,可以通过调整流量速度和固定压力来优化铝合金重力铸造过程的质量和效率。关键词:铝合金,重力铸造,界面换热系数,数值模拟,优化1.介绍在铝合金重力铸造过

铝合金重力铸造过程中铸件-模具界面换热系数反求及其在仿真中的应用的任务书.docx

铝合金重力铸造过程中铸件-模具界面换热系数反求及其在仿真中的应用的任务书任务书题目:铝合金重力铸造过程中铸件-模具界面换热系数反求及其在仿真中的应用背景和意义:随着现代工业的发展,铸造工艺的应用越来越广泛,铝合金重力铸造是其中的一种常见工艺。在铝合金重力铸造中,铸件温度分布情况对成型工艺和产品质量有着很大的影响。而铸件-模具界面换热系数是影响铸件温度分布的一个重要因素,因此准确地反求模具换热系数具有非常重要的意义。本课题的研究目的是:通过铝合金重力铸造过程的模拟,利用逆向分析的方法,反求出模具换热系数,并

铝合金铸造过程中铸件—模具界面换热系统的反分析求解.docx

铝合金铸造过程中铸件—模具界面换热系统的反分析求解题目:铝合金铸造过程中铸件-模具界面换热系统的反分析求解摘要:铝合金铸造是一种广泛应用于工业生产中的铸造工艺,其过程中铸件-模具界面的换热系统对铸件的质量和性能具有重要影响。本论文旨在通过反分析的方法解决铝合金铸造过程中铸件-模具界面换热系统的问题。首先,介绍铝合金的特性和铸造过程中的换热机制。其次,综述当前常用的模拟方法及其局限性。然后,提出一种基于反分析的求解方法,包括参数反分析和拟合方法。最后,通过实例分析验证该方法的有效性,并讨论未来的研究方向。关

凝固界面换热系数反求及铝合金薄壁件低压铸造工艺优化的任务书.docx

凝固界面换热系数反求及铝合金薄壁件低压铸造工艺优化的任务书任务书任务名称:凝固界面换热系数反求及铝合金薄壁件低压铸造工艺优化任务背景随着现代工业的发展,铝合金薄壁件在汽车、航空、航天和电子等行业中得到广泛应用。这些铝合金薄壁件的生产过程中需要使用低压铸造方法。然而,薄壁铝合金件的生产过程中,通常会出现铸件表面热裂纹以及凝固缩孔等问题,这对于铝合金薄壁件的质量和使用寿命都产生了很大影响。因此,为了解决这些问题,需要对铝合金薄壁件低压铸造工艺进行优化,并且需要开展凝固界面换热系数反求的研究,以更好地满足铝合金

一种简便测量铸造界面换热系数的反算方法.pdf

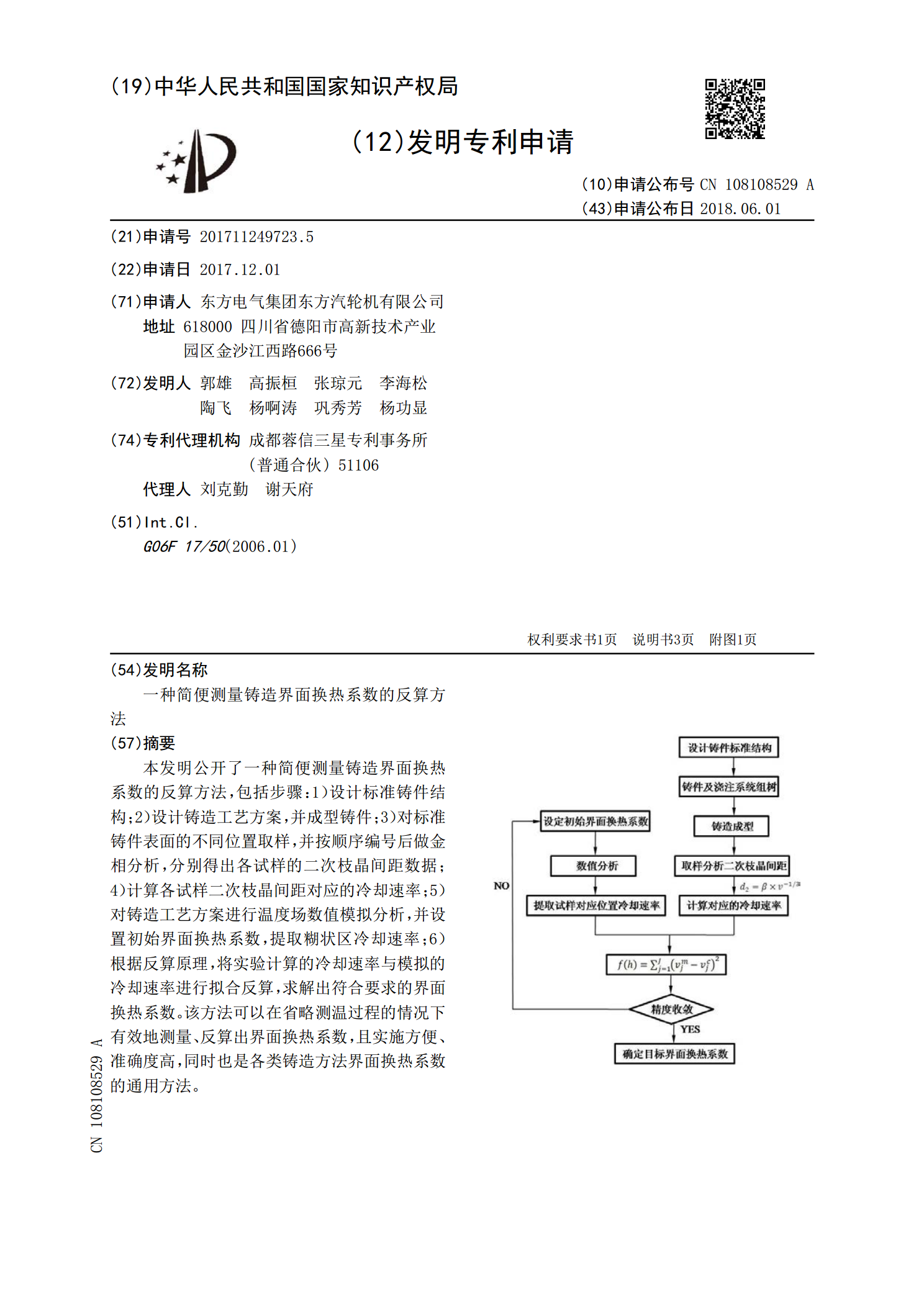

本发明公开了一种简便测量铸造界面换热系数的反算方法,包括步骤:1)设计标准铸件结构;2)设计铸造工艺方案,并成型铸件;3)对标准铸件表面的不同位置取样,并按顺序编号后做金相分析,分别得出各试样的二次枝晶间距数据;4)计算各试样二次枝晶间距对应的冷却速率;5)对铸造工艺方案进行温度场数值模拟分析,并设置初始界面换热系数,提取糊状区冷却速率;6)根据反算原理,将实验计算的冷却速率与模拟的冷却速率进行拟合反算,求解出符合要求的界面换热系数。该方法可以在省略测温过程的情况下有效地测量、反算出界面换热系数,且实施方