现代设备点检管理体系.ppt

lj****88

亲,该文档总共71页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

现代设备点检管理体系.ppt

第一章企业是以“经济效益最大化”为最终目标同时“节能、降耗、安全、环保”也已经成为了企业面临的主题因此在现代企业中如何保证企业的生存与发展如何提升企业的设备综合效率和追求设备寿命周期费用的最佳化就是企业必须要破解的难题。在现代企业中设备管理已经成为关系到企业经济效益关系到企业生存与发展的重要一环。现代化的设备具有大型化或微型化、连续化和自动化、高速化、高精度化、综合化等特征因此设备投资巨大、设备维修费用巨大和停机损失巨大。现代化设备的广泛应用虽然

现代设备点检管理体系.ppt

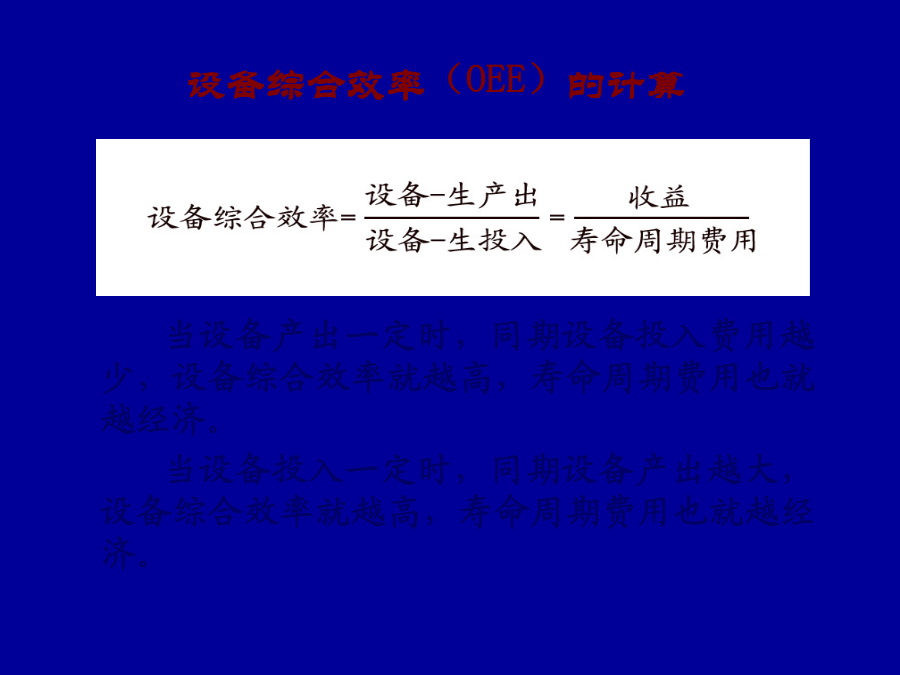

第一章企业是以“经济效益最大化”为最终目标,同时,“节能、降耗、安全、环保”也已经成为了企业面临的主题,因此,在现代企业中,如何保证企业的生存与发展,如何提升企业的设备综合效率和追求设备寿命周期费用的最佳化就是企业必须要破解的难题。在现代企业中,设备管理已经成为关系到企业经济效益,关系到企业生存与发展的重要一环。现代化的设备具有大型化或微型化、连续化和自动化、高速化、高精度化、综合化等特征,因此,设备投资巨大、设备维修费用巨大和停机损失巨大。现代化设备的广泛应用,虽然大幅度地提高了生产效率和经济效益,但同

现代设备点检管理体系ppt课件.ppt

第一章企业是以“经济效益最大化”为最终目标,同时,“节能、降耗、安全、环保”也已经成为了企业面临的主题,因此,在现代企业中,如何保证企业的生存与发展,如何提升企业的设备综合效率和追求设备寿命周期费用的最佳化就是企业必须要破解的难题。在现代企业中,设备管理已经成为关系到企业经济效益,关系到企业生存与发展的重要一环。现代化的设备具有大型化或微型化、连续化和自动化、高速化、高精度化、综合化等特征,因此,设备投资巨大、设备维修费用巨大和停机损失巨大。现代化设备的广泛应用,虽然大幅度地提高了生产效率和经济效益,但同

【优选】现代设备点检管理体系PPT文档.ppt

第一章企业是以“经济效益最大化”为最终目标,同时,“节能、降耗、安全、环保”也已经成为了企业面临的主题,因此,在现代企业中,如何保证企业的生存与发展,如何提升企业的设备综合效率和追求设备寿命周期费用的最佳化就是企业必须要破解的难题。在现代企业中,设备管理已经成为关系到企业经济效益,关系到企业生存与发展的重要一环。现代化的设备具有大型化或微型化、连续化和自动化、高速化、高精度化、综合化等特征,因此,设备巨大、设备维修费用巨大和停机损失巨大。现代化设备的广泛应用,虽然大幅度地提高了生产效率和经济效益,但同时也

现代设备管理与点检.ppt

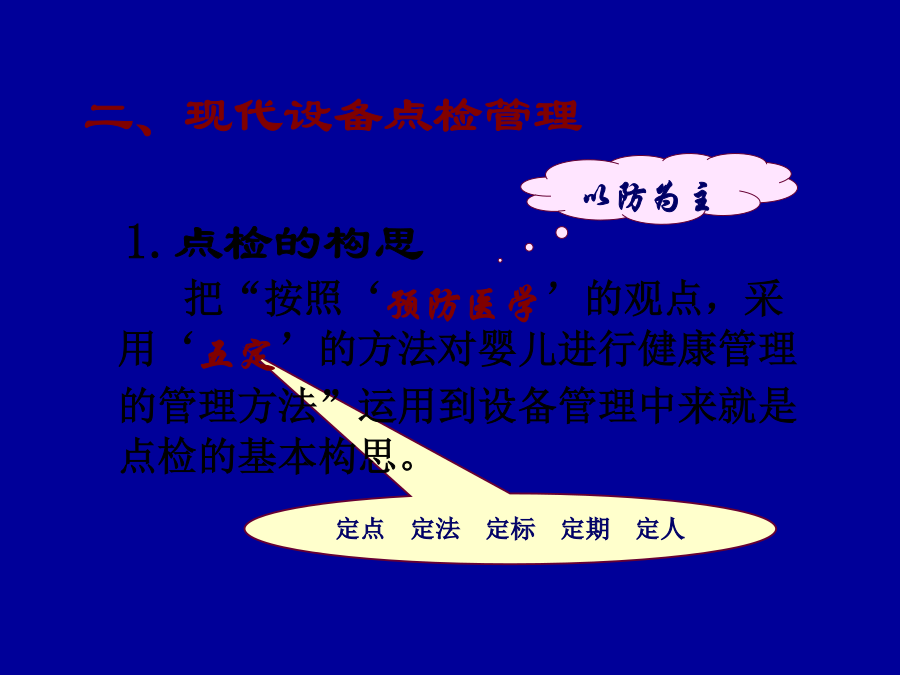

现代设备管理与点检定修管理1.1设备与设备管理1.1设备与设备管理1.1设备与设备管理1.1设备与设备管理1.2设备管理的主要内容设备资产管理:设备分类编码设备卡和台帐管理设备图纸、技术文件管理设备的引进、改造、转移、封存、调剂出售、租赁(租出、租入)管理设备折旧管理报废管理含盖以上信息同时包括设备开箱、故障、事故、检修记录的档案管理。设备状态管理:设备故障(病历卡)管理设备精度管理设备监测诊断管理设备点检管理设备劣化倾向管理。设备安全环保管理:设备事故管理设备安全和安全装置管理设备环境危害性分析设备环保