模内注塑钢件结构设计PPT教案.pptx

快乐****蜜蜂

亲,该文档总共26页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

模内注塑钢件结构设计PPT教案.pptx

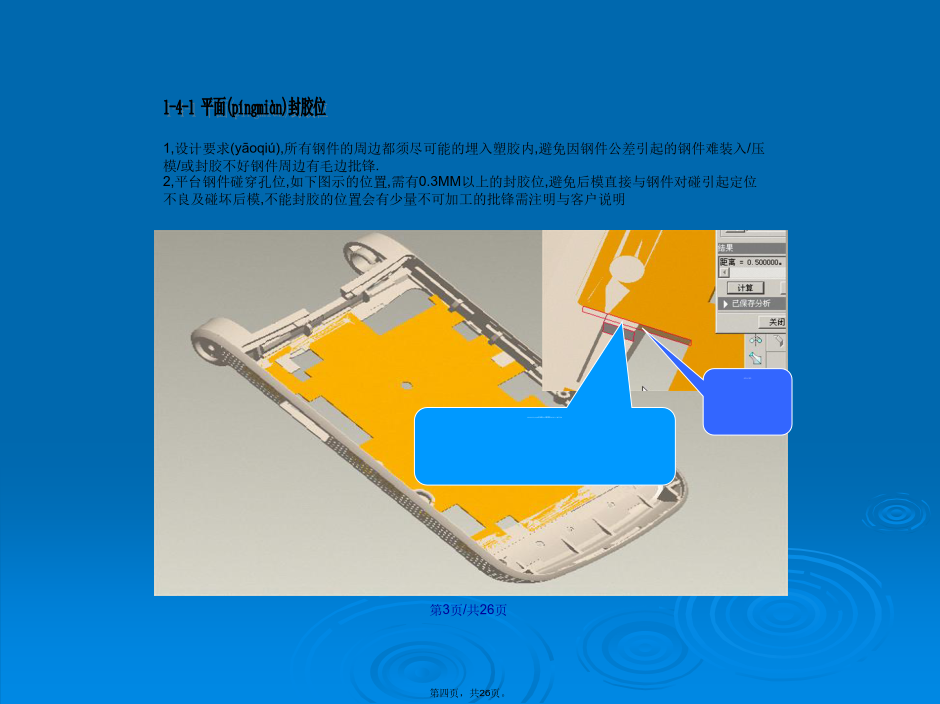

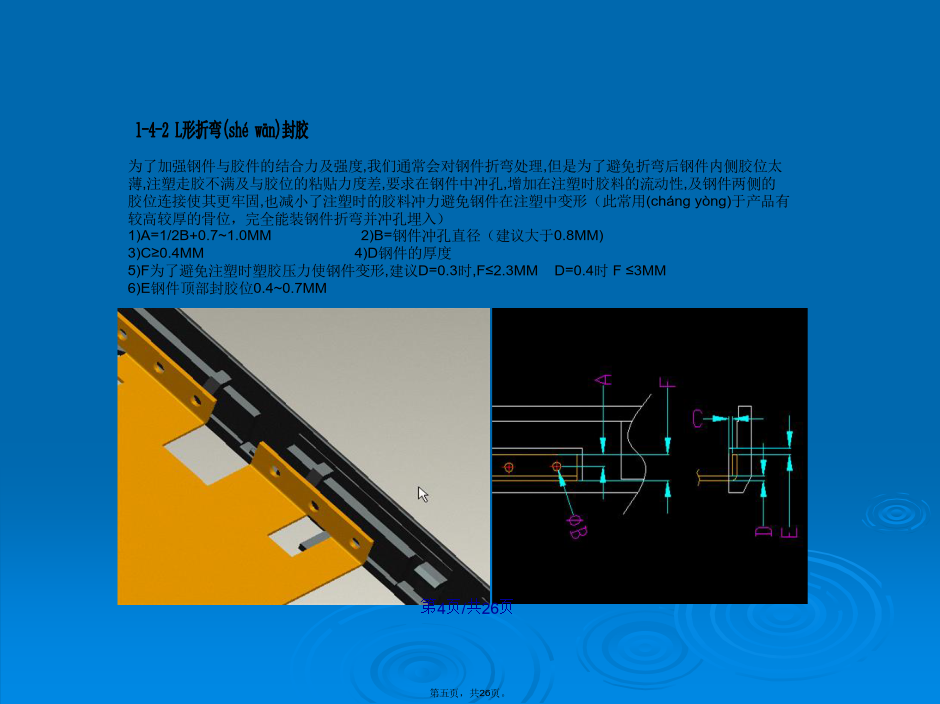

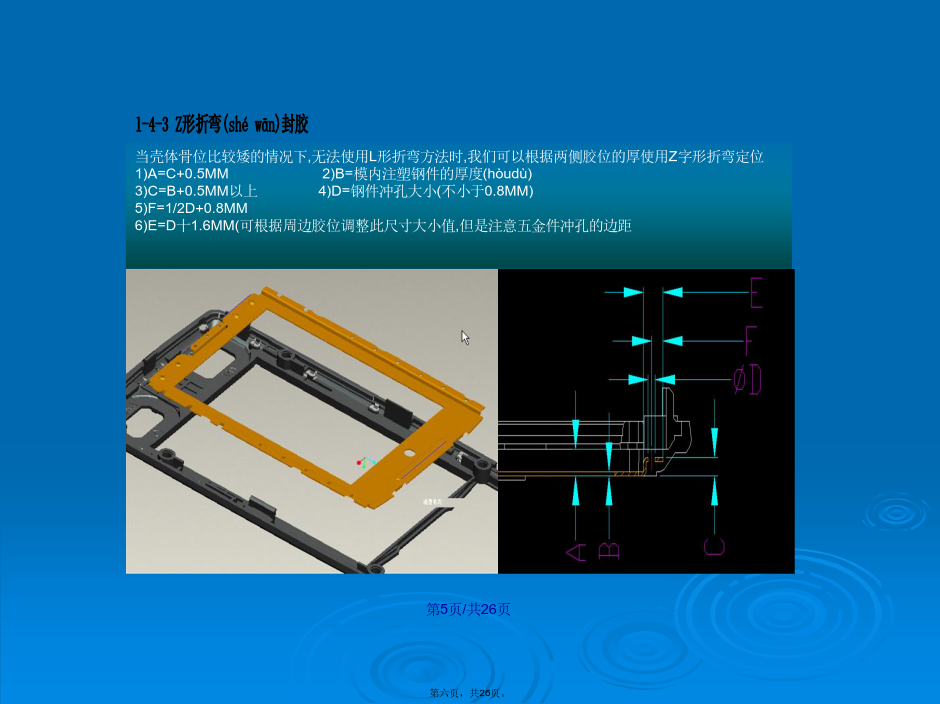

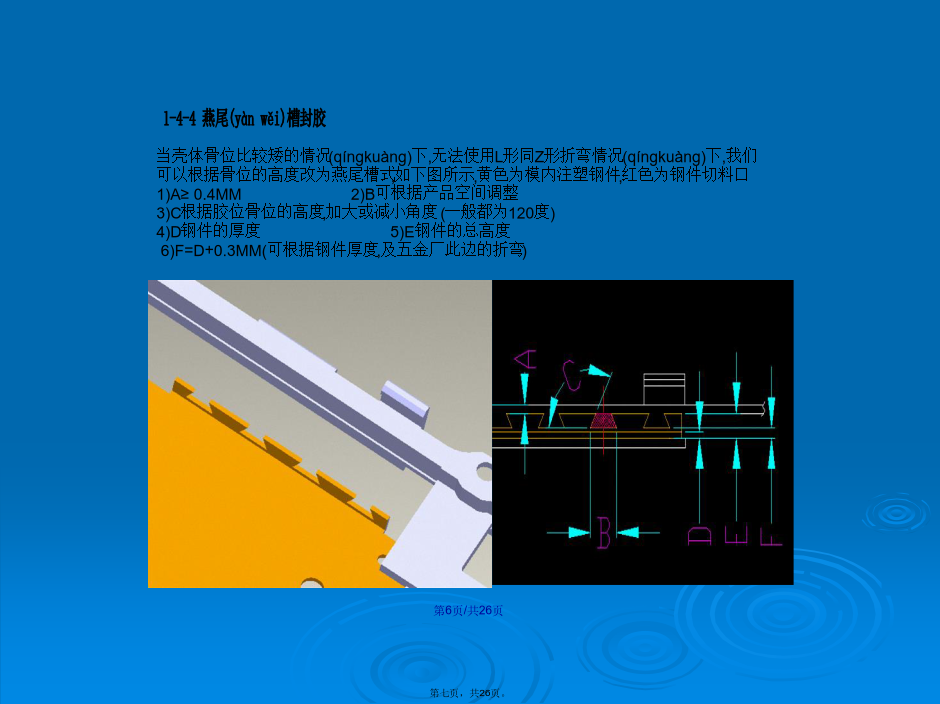

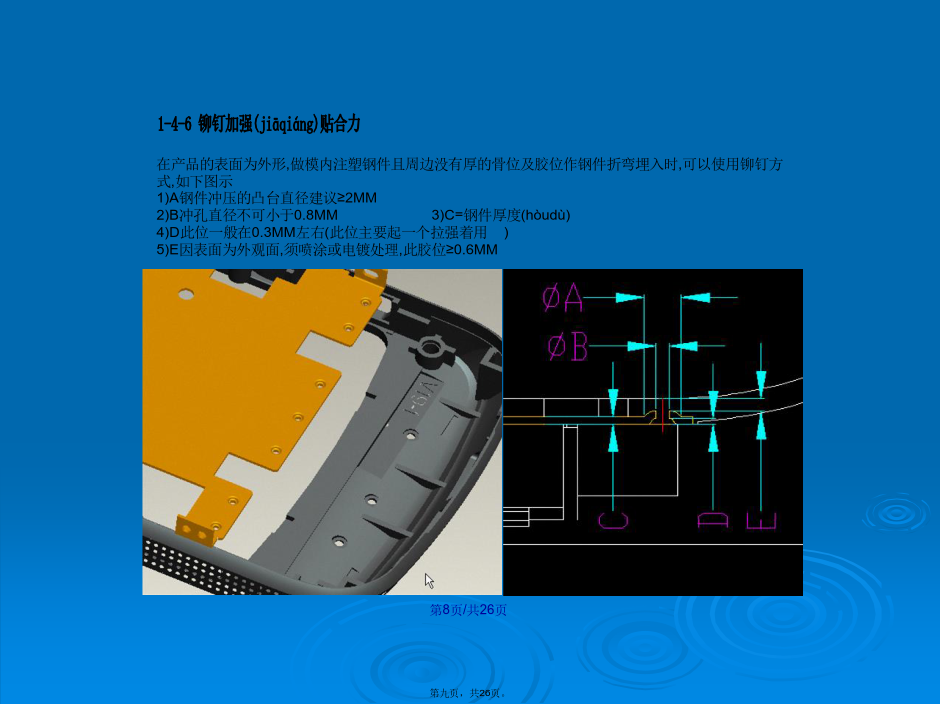

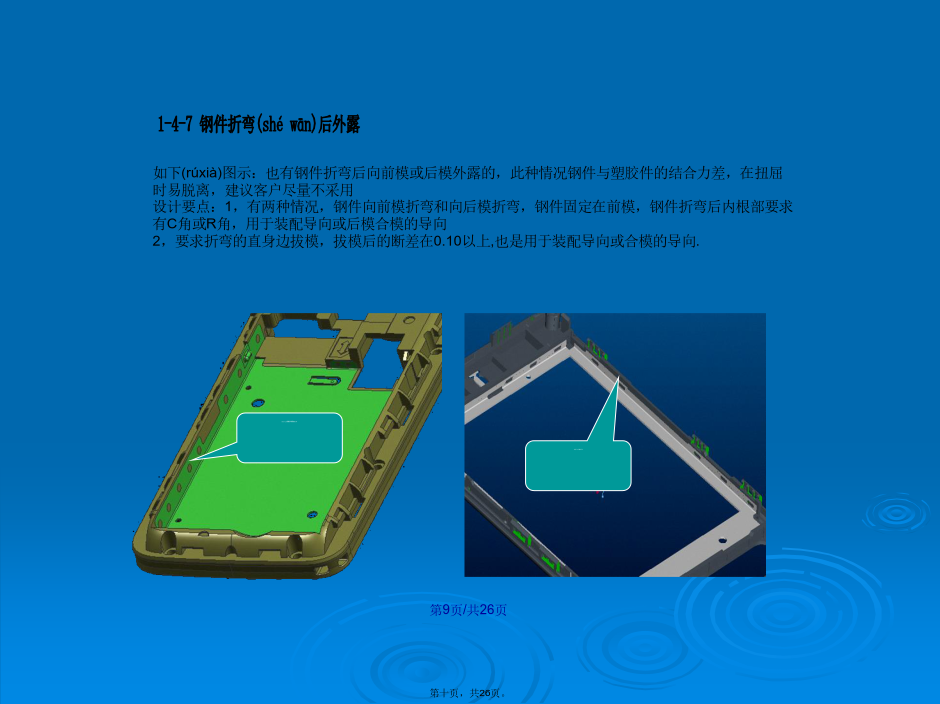

模内注塑钢件结构设计1:模内注塑钢件产品的结构设计1-1.概述本文件描述(miáoshù)了结构部员工在在模内注塑钢件设计中需要大家遵守的规范1-2.目的本文件为模内注塑胶工艺及设计提供相应的理论和实践依据,保证项目开发设计过程中数据的统一性,互换性,高效性,降低低级错误的重复发生概率。1-3.功能1)因产品内部空间的局限性,内部胶位无法注塑走胶.2)增强产品的强度.1-4.设计要点.模内注塑钢件工艺要求如下:内部件材料建议选“PC+玻纤”(我司常用玻纤含量20%).因此材料缩水率小,在0.002左右,相

模内注塑钢件结构设计.ppt

整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt整理ppt

动脉内注药后果ppt课件.ppt

动脉内药物误注危险因素临床表现新生儿脐动脉内误注抢救药品动脉误注后损伤机制血管栓塞学说结晶学说血管内皮炎症学说直接内皮细胞毒学说动脉内误注后的病理过程动脉误注后的处理第六步——特殊干预肢体交感神经阻滞动脉内罂粟碱各类药物注入动脉后的临床表现各类药物注入动脉后的临床表现各类药物注入动脉后的临床表现

模内注塑知识之模内镶件注塑成型装饰技术.docx

模内注塑知识之模内镶件注塑成型装饰技术模内镶件注塑成型装饰技术即IMD(In-MoldDecoration),IMD是目前国际风行的表面装饰技术。主要用于家电产品的装饰及功能控制面板、汽车仪表盘、空调面板、手机外壳/镜片、洗衣机、冰箱等应用非常广泛。(一)模内镶件注塑成型装饰技术原理IMD就是将已印刷成型好的装饰片材放入注塑模内,然后将树胶注射在成型片材的背面,使树脂与片材接合成一体固化成型的技术。IMD是在注射成型的同时进行镶件加饰的技术,产品是和装饰承印材覆合成为一体,对立体状的成形品全体可进行加饰印

肠外与肠内营养支持PPT件学习教案.pptx

会计学2345678910111213141516171819202122232425262728293031323334353637383940414243444546474849505152535455565758596061626364656667686970717273747576777879808182838485868788