双相不锈钢焊接工艺浅析.pdf

努力****梓颖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

双相不锈钢焊接工艺浅析.pdf

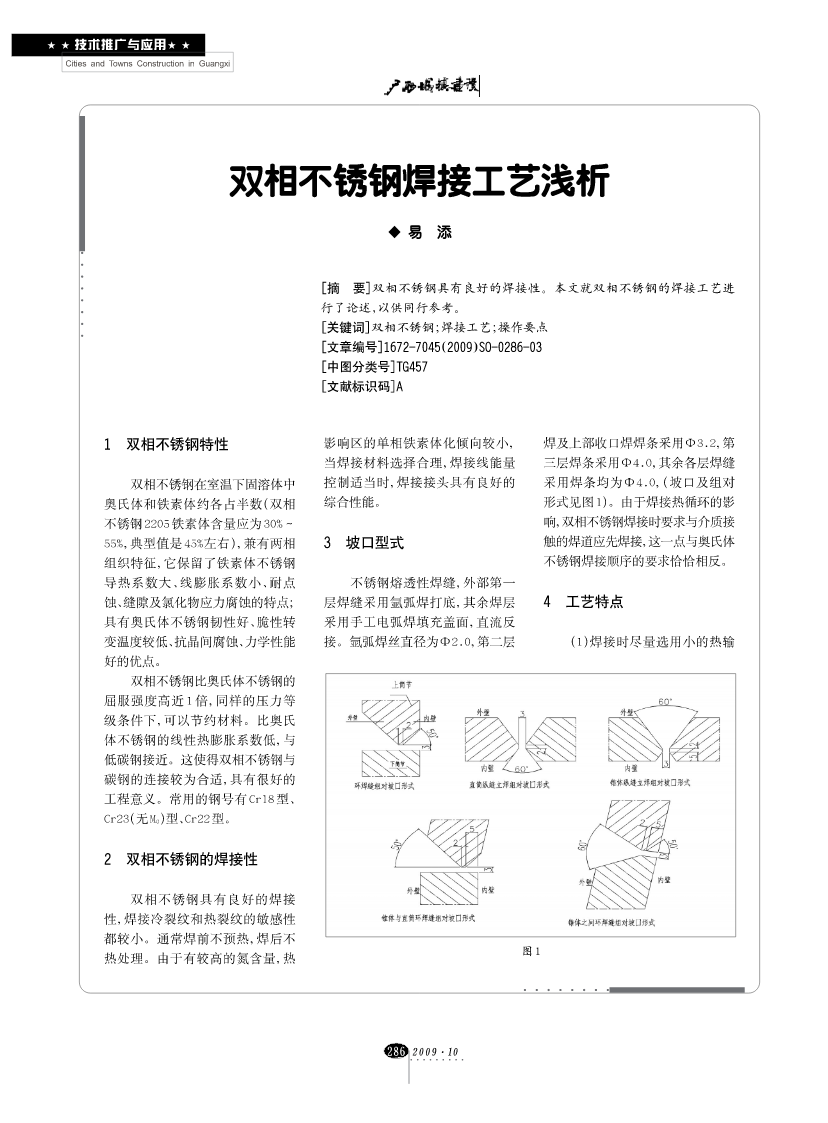

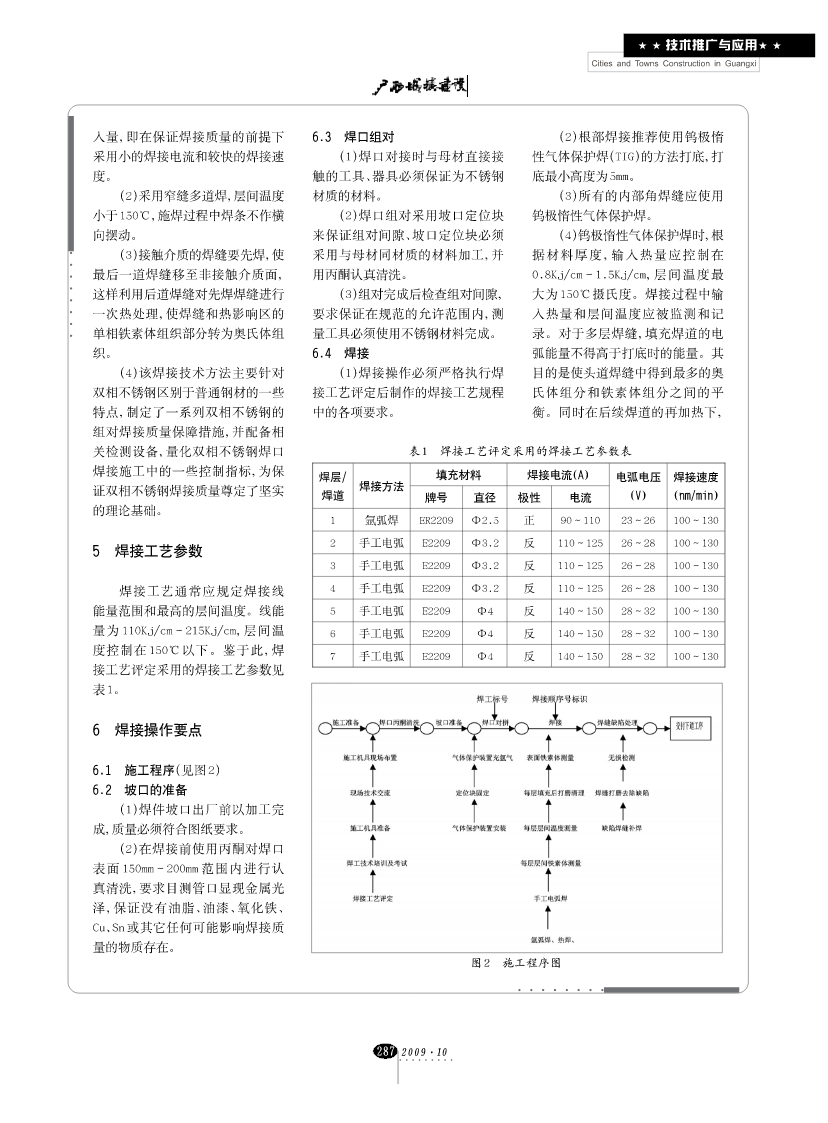

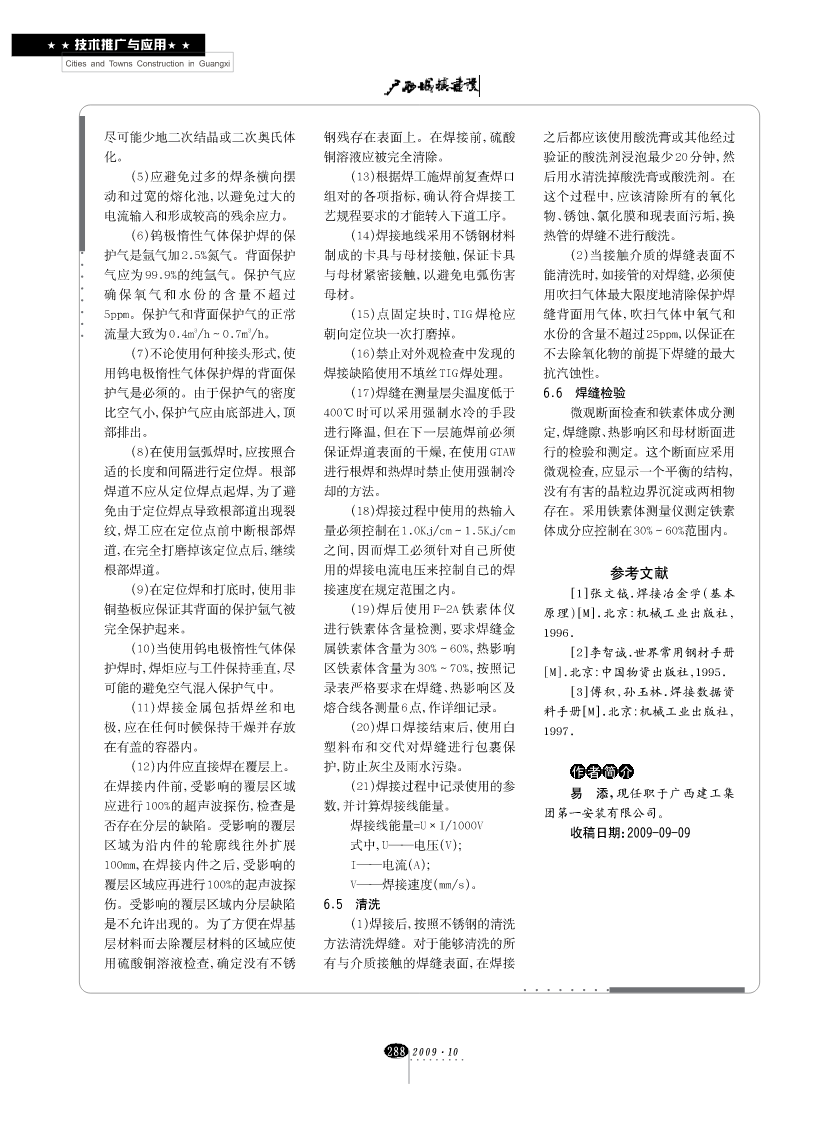

★★技术推广与应用★★CitiesandTownsConstructioninGuangxi双相不锈钢焊接工艺浅析◆易添[摘要]双相不锈钢具有良好的焊接性。本文就双相不锈钢的焊接工艺进行了论述,以供同行参考。[关键词]双相不锈钢;焊接工艺;操作要点[文章编号]1672-7045(2009)SO-0286-03[中图分类号]TG457[文献标识码]A1双相不锈钢特性影响区的单相铁素体化倾向较小,焊及上部收口焊焊条采用Φ3.2,第当焊接材料选择合理,焊接线能量三层焊条采用Φ4.0,其余各层焊缝双相不锈钢在室温

双相不锈钢焊接工艺浅析.pdf

★★技术推广与应用★★CitiesandTownsConstructioninGuangxi双相不锈钢焊接工艺浅析◆易添[摘要]双相不锈钢具有良好的焊接性。本文就双相不锈钢的焊接工艺进

双相不锈钢焊接工艺分析.doc

双相不锈钢焊接工艺分析摘要双相不锈钢广泛应用在化学工业、石油天然气等行业。双相不锈钢焊接工艺需要考虑各方面的因素,无论是材料选择、工艺措施等各焊接环节都要考虑,以提高双相不锈钢的焊接质量,提高材料的利用率本文介绍了双相不锈钢的发展历程,常见分类与牌号就双相不锈钢的性能,发展展开论述,分析双相不锈钢的焊接性能焊接特点以及焊接工艺。着重描述了SAF2205钢的焊接工艺,以及焊接过程中易遇到的问题,解决方式。关键词:双相不锈钢;焊接;工艺;SAF2205TheanalysisDuplexstainlessste

双相不锈钢焊接工艺分析.doc

双相不锈钢焊接工艺分析摘要双相不锈钢广泛应用在化学工业、石油天然气等行业。双相不锈钢焊接工艺需要考虑各方面的因素,无论是材料选择、工艺措施等各焊接环节都要考虑,以提高双相不锈钢的焊接质量,提高材料的利用率本文介绍了双相不锈钢的发展历程,常见分类与牌号就双相不锈钢的性能,发展展开论述,分析双相不锈钢的焊接性能焊接特点以及焊接工艺。着重描述了SAF2205钢的焊接工艺,以及焊接过程中易遇到的问题,解决方式。关键词:双相不锈钢;焊接;工艺;SAF2205TheanalysisDuplexstainlessste

双相不锈钢焊接工艺分析.doc

双相不锈钢焊接工艺分析摘要双相不锈钢广泛应用在化学工业、石油天然气等行业。双相不锈钢焊接工艺需要考虑各方面的因素,无论是材料选择、工艺措施等各焊接环节都要考虑,以提高双相不锈钢的焊接质量,提高材料的利用率本文介绍了双相不锈钢的发展历程,常见分类与牌号就双相不锈钢的性能,发展展开论述,分析双相不锈钢的焊接性能焊接特点以及焊接工艺。着重描述了SAF2205钢的焊接工艺,以及焊接过程中易遇到的问题,解决方式。关键词:双相不锈钢;焊接;工艺;SAF2205TheanalysisDuplexstainlessste