波峰焊工艺.ppt

Ch****75

亲,该文档总共96页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

波峰焊工艺.ppt

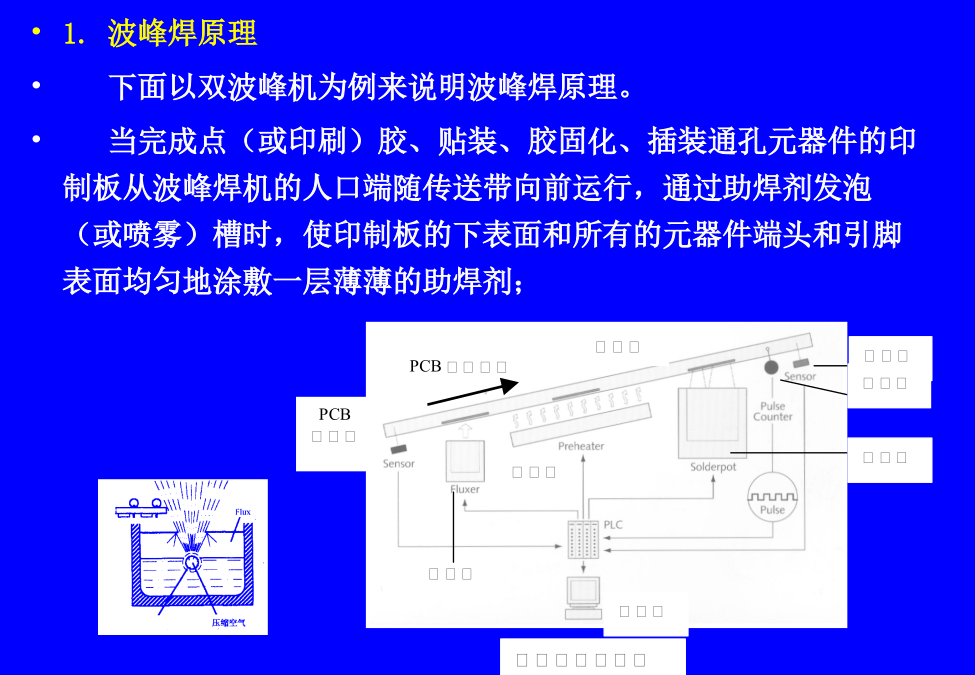

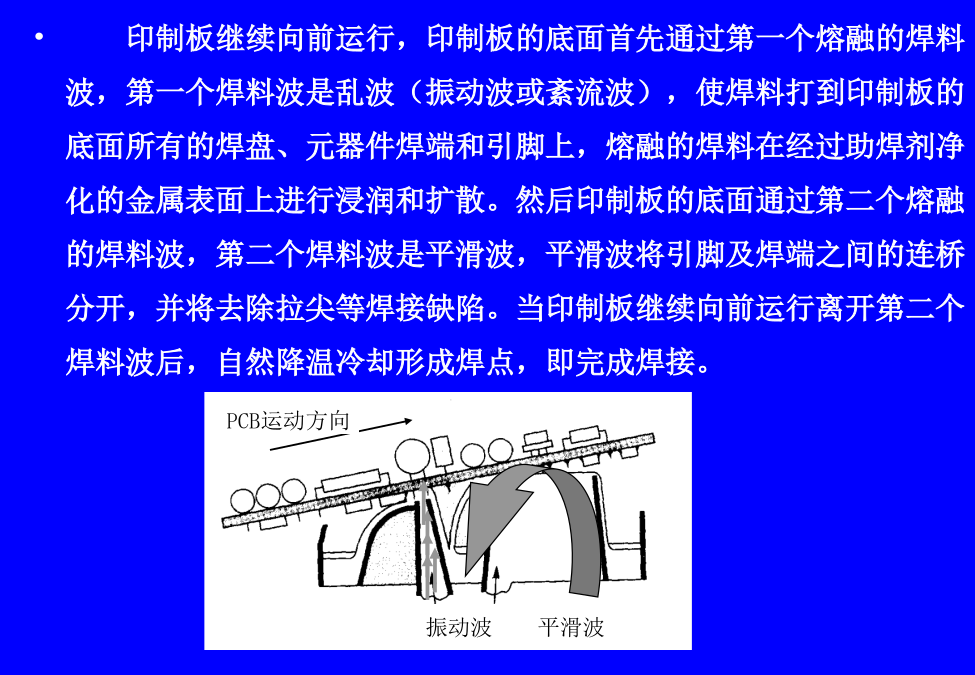

波峰焊工艺内容波峰焊主要用于传统通孔插装印制电路板电装工艺以及表面组装与通孔插装元器件的混装工艺波峰焊是利用熔融焊料循环流动的波峰与装有元器件的PCB焊接面相接触以一定速度相对运动时实现群焊的焊接工艺。与手工焊接相比较波峰焊具有生产效率高、焊接质量好、可靠性高等优点。适用于SMD的波峰焊设备有双波峰或电磁泵波峰焊机。1.波峰焊原理下面以双波峰机为例来说明波峰焊原理。当完成点(或印刷)胶、贴装、胶固化、插装通孔元器件的印制板从波峰焊机的人口端随传送带向前运行通过助

波峰焊工艺.pdf

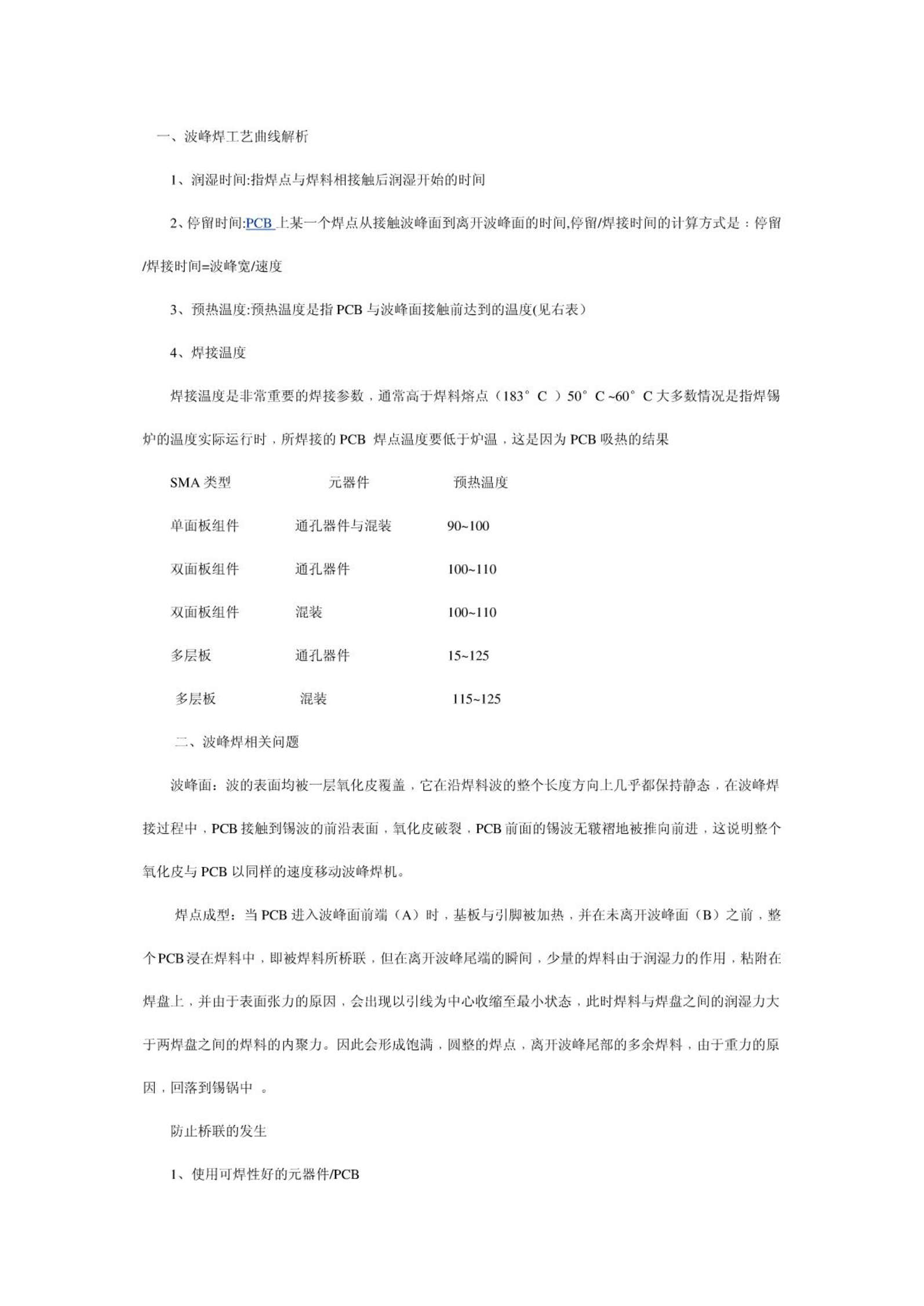

波峰焊工艺与制程讲师:邓建华2005.6.30波峰焊简介•波峰焊是一种通过高温加热来焊接插件元件的自动焊锡设备•从功能来说波峰焊分为有铅波峰焊无铅波峰焊和氮气波峰焊•从结构来说一台波峰焊分为喷雾预热锡炉冷却四部分波峰焊操作简介•普通波峰焊有电源自动开关机运输预热喷雾波峰冷却等主要功能按钮•预热及锡炉温控•链速及波峰调整变频器喷嘴的结构

波峰焊工艺.doc

波峰焊工艺中常见缺陷产生原因及防止措施目录序号12345678910111213141516171819202122假焊/虚焊桥连填充不良不润湿/润湿不良针孔气孔/焊点空洞冰柱焊旗表面裂纹焊点剥离不完全焊点焊料球助焊剂残留白色残留深色残余物及白色残余物焊锡网锡瘟锡须冷焊元件破裂球状焊点其它缺陷缺陷名称页码3456789101112131416171819202122232425日东电子科技(深圳)有限公司SMA焊点分析测试中心1前言当问题发生时,首先必须检查的是制造过程的“基本条件”,一般可将它归类为以下

波峰焊工艺.ppt

波峰焊工艺内容波峰焊主要用于传统通孔插装印制电路板电装工艺,以及表面组装与通孔插装元器件的混装工艺,波峰焊是利用熔融焊料循环流动的波峰与装有元器件的PCB焊接面相接触,以一定速度相对运动时实现群焊的焊接工艺。与手工焊接相比较,波峰焊具有生产效率高、焊接质量好、可靠性高等优点。适用于SMD的波峰焊设备有双波峰或电磁泵波峰焊机。1.波峰焊原理下面以双波峰机为例来说明波峰焊原理。当完成点(或印刷)胶、贴装、胶固化、插装通孔元器件的印制板从波峰焊机的人口端随传送带向前运行,通过助焊剂发泡(或喷雾)槽时,使印制板的

波峰焊工艺.pdf