生产系统布局.pptx

hj****27

亲,该文档总共30页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

生产系统布局.ppt

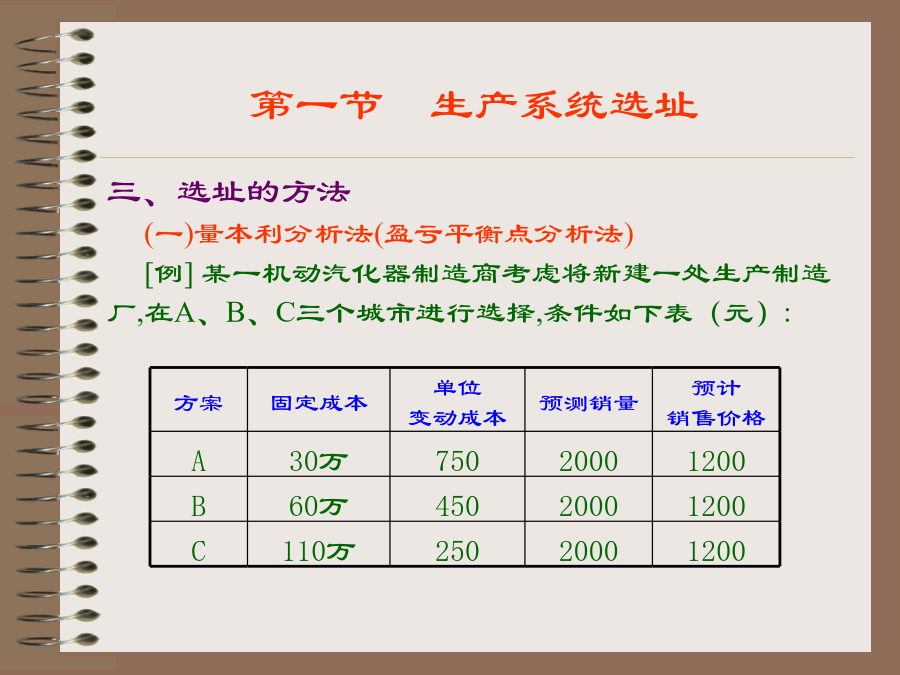

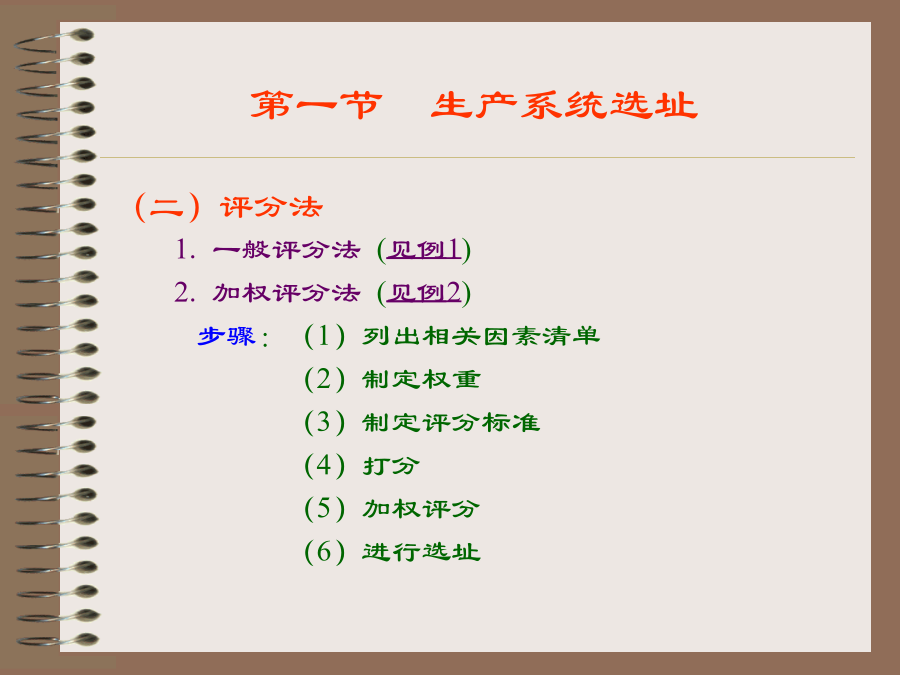

生产系统布局一、选址的重要性和难度第一节生产系统选址第一节生产系统选址第一节生产系统选址[解]TCA=300000+750*2000=1800000TCB=600000+450*2000=1500000TCC=1100000+250*2000=1600000(二)评分法1.一般评分法(见例1)2.加权评分法(见例2)步骤:(1)列出相关因素清单

生产系统布局.ppt

生产系统布局一、选址的重要性和难度第一节生产系统选址第一节生产系统选址第一节生产系统选址[解]TCA=300000+750*2000=1800000TCB=600000+450*2000=1500000TCC=1100000+250*2000=1600000(二)评分法1.一般评分法(见例1)2.加权评分法(见例2)步骤:(1)列出相关因素清单

生产系统布局.pptx

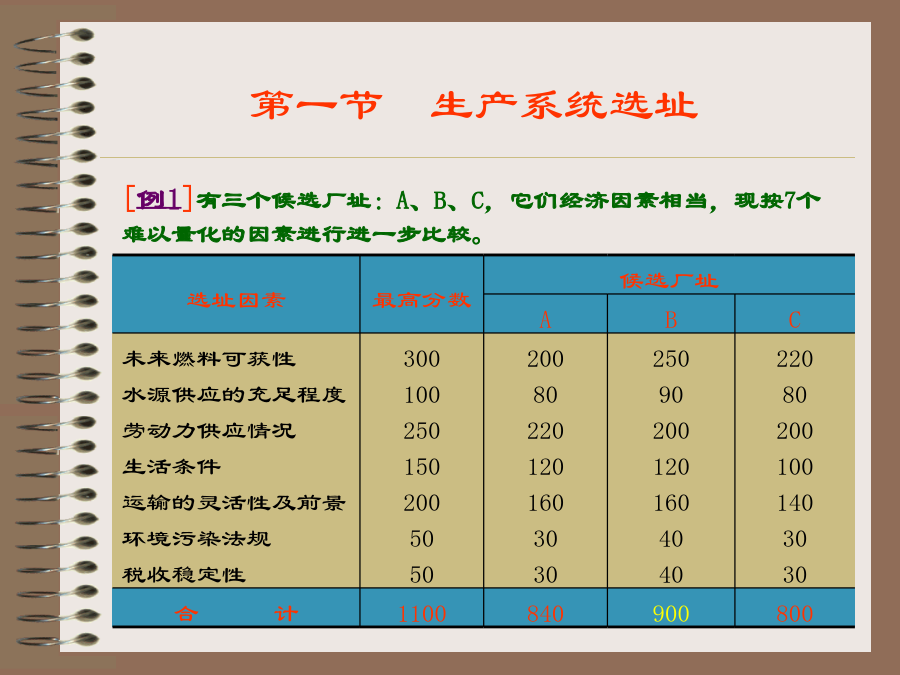

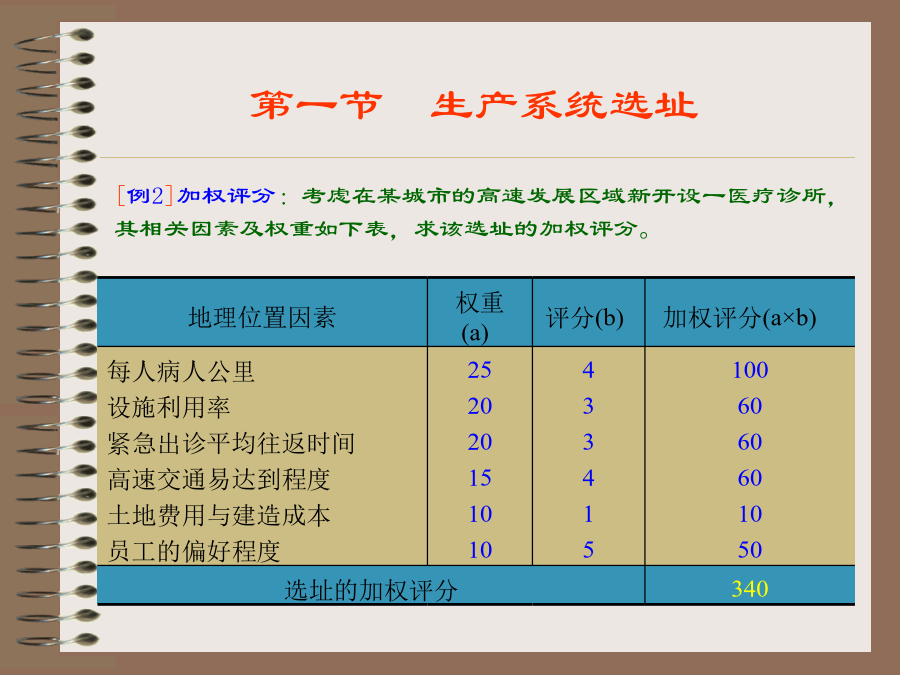

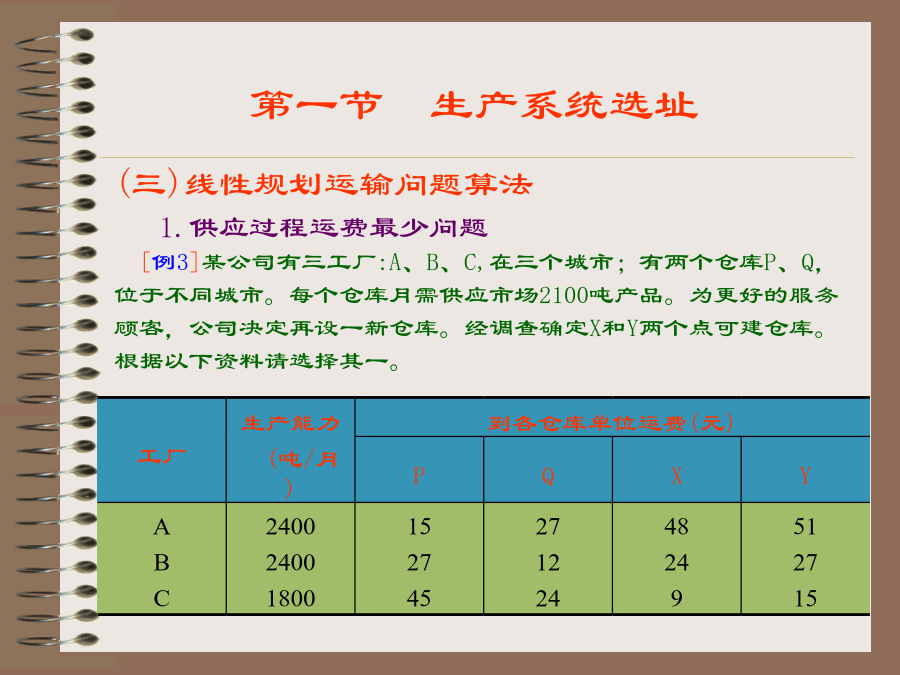

生产系统布局一、选址的重要性和难度第一节生产系统选址第一节生产系统选址第一节生产系统选址[解]TCA=300000+750*2000=1800000TCB=600000+450*2000=1500000TCC=1100000+250*2000=1600000(二)评分法1.一般评分法(见例1)2.加权评分法(见例2)步骤:(1)列出相关因素清单(2)制定权重(3)制定评分标准(4)打分(5)加权评分(6)进行选址[例1]有三个候选厂址:A、B、C,它们经济因素相当,现按7个难以量化的因素进行进一步比较。[

《生产系统布局》.ppt

.............................

生产系统的布局.ppt

生产系统的布局第一节影响生产与服务设施选址的因素二、设施选址的影响因素二、设施选址的影响因素二、设施选址的影响因素三、不同类型企业的设施选址第二节选址的方法一、单一设施选址选址程序一、单一设施选址3.厂址选择的方法--分级加权法例1分级加权法3.厂址选择的方法---盈亏平衡法例2:盈亏平衡法负荷距离法负荷距离法的解法重心法重心法的解法重心法的解法重心法的解法二、设施网络中的新址选择第3节生产和服务设施(厂区)布置一、设施布置的基本问题二、设施布置的基本类型1.工艺专业化布置2.对象专业化布置三、工厂总平面