机械工艺工件的装夹.pptx

骑着****猪猪

亲,该文档总共58页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

机械工艺工件的装夹.pptx

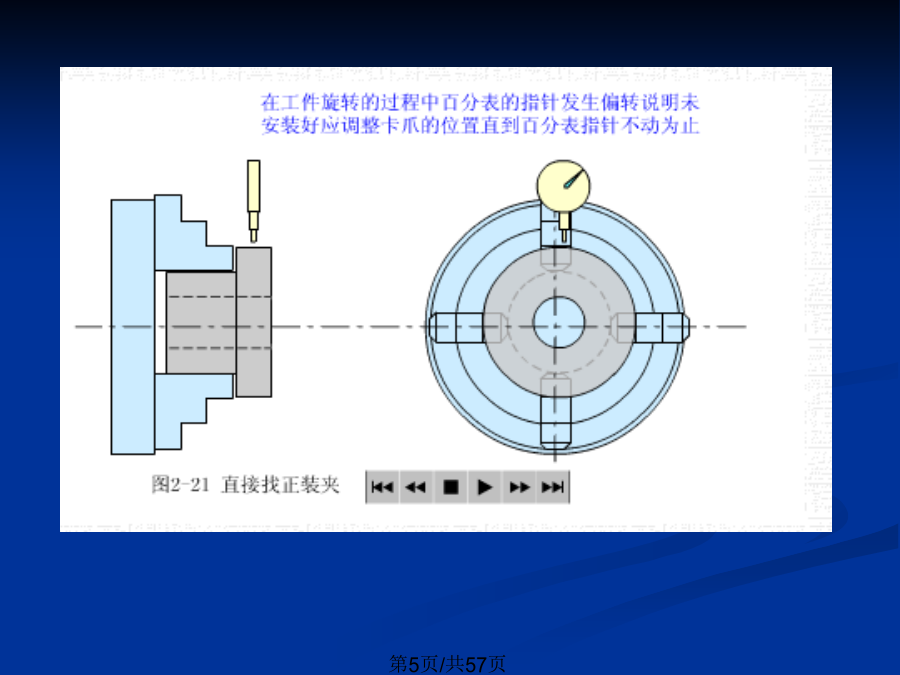

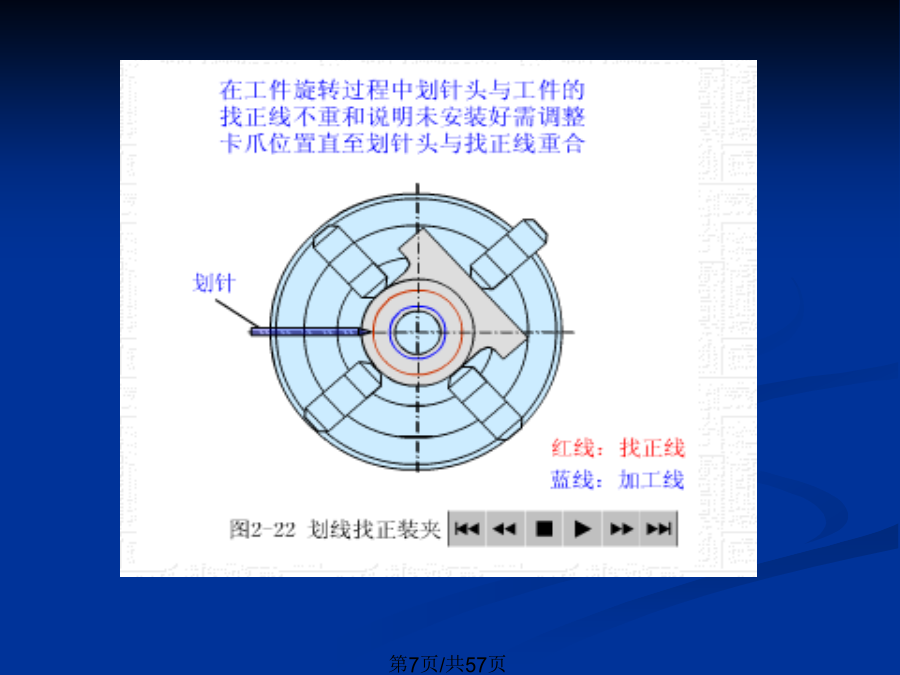

会计学工件定位以后必须通过一定的装置产生夹紧力把工件固定,使工件在加工中保持在准确定位的位置上,否则,在加工过程中因受切削力,惯性力等力的作用而发生位置变化或引起振动,破坏了原来的准确定位,无法保证加工要求。这个过程称为夹紧。这种产生夹紧力的装置便是夹紧装置。装夹=定位+夹紧装夹方式1)直接找正装夹2)划线找正装夹3)使用夹具装夹3.1机床夹具的概述(1)机床夹具的定义在机床上加工工件时,为了在工件的某一部分加工出复合工艺规程要求的表面,加工前需要使工件在机床上占有正确的位置,即定位。使工件在加工过程

机械加工工艺设计:工件的装夹和数控夹具的选用.ppt

工件在夹具中的装夹与定位常用定位元件及定位方式定位误差分析机床夹具概述工件的夹紧数控夹具的选用通用夹具的选用课堂讨论专用夹具工件装夹的方法工件在夹具中的定位工件定位基本原理工件完全定位定位误差分析定位误差分析在机械制造中,为完成需要的加工工序、装配工序及检验工序等,使用着大量的夹具。利用夹具,可以提高劳动生产率,提高加工精度,减少废品;可以扩大机床的工艺范围,改善操作的劳动条件。因此,夹具是机械制造中的一项重要的工艺装备。机床夹具是在机床上用以装夹工件的一种装置,其作用是使工件相对于机床或刀具有一个正确的

夹具是一种装夹工件的工艺装备.doc

夹具是一种装夹工件的工艺装备,它广泛地应用于机械制造过程的切削加工、热处理、装配、焊接和检测等工艺过程中。在金属切削机床上使用的夹具统称为机床夹具。在现代生产中,机床夹具是一种不可缺少的工艺装备,它直接影响着加工的精度、劳动生产率和产品的制造成本等,帮机床夹具设计在企业的产品设计和制造以及生产技术准备中占有极其重要的地位。机床夹具设计是一项重要的技术工作。在机床上用夹具装夹工件时,其主要功能是使工件定位和夹紧。1.机床夹具的主要功能机床夹具的主要功能是装工件,使工件在夹具中定位和夹紧。(1)定位确定工件在

工件装夹找正.doc

靖边职教中心普通车工实训课教案总第课时授课班级实训指导教师授课日期实训项目工件装夹找正课时实训工具及材料车床、45圆钢、90°车刀、45°车刀、划针盘、刀杆任务设定任务:工件装夹找正训练目标知识目标:懂得工件的装夹和找正的意义。技能目标:掌握工件的找正方法和注意事项。情感目标:培养学生的耐心、信心,同学之间相互学习,培养学生的团队协作精神。教学重点懂得工件的装夹和找正的意义教学难点工件的找正方法教学方法讲解、示范、指导实训过程及内容教师活动学生活动导入强调遵守操作规程,养成文明生产,安全生产的良好习惯。听

铣床夹具装夹工件.ppt

第一章机床夹具概论概述1.1机床夹具的分类1、按夹具的通用特性分类专用夹具:针对某一工件某一工序的加工要求专门设计和制造的夹具。其特点是针对性极强,没有通用性。常用于批量较大的生产中,可获得较高的生产率和加工精度。但设计制造周期长。可调夹具:是针对通用夹具和专用夹具的缺陷而发展起来的一类新型夹具。对不同类型和尺寸的工件,只需调整或更换原来夹具上的个别定位元件和夹紧元件便可使用。组合夹具:是一种模块化的专用夹具。标准的模块元件有较高的精度和耐磨性,可组装成各种夹具;夹具用完毕后可进行拆卸,留待组装新的夹具。