真空吸铸半固态铸造.pptx

骑着****猪猪

亲,该文档总共28页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

真空吸铸,半固态铸造.ppt

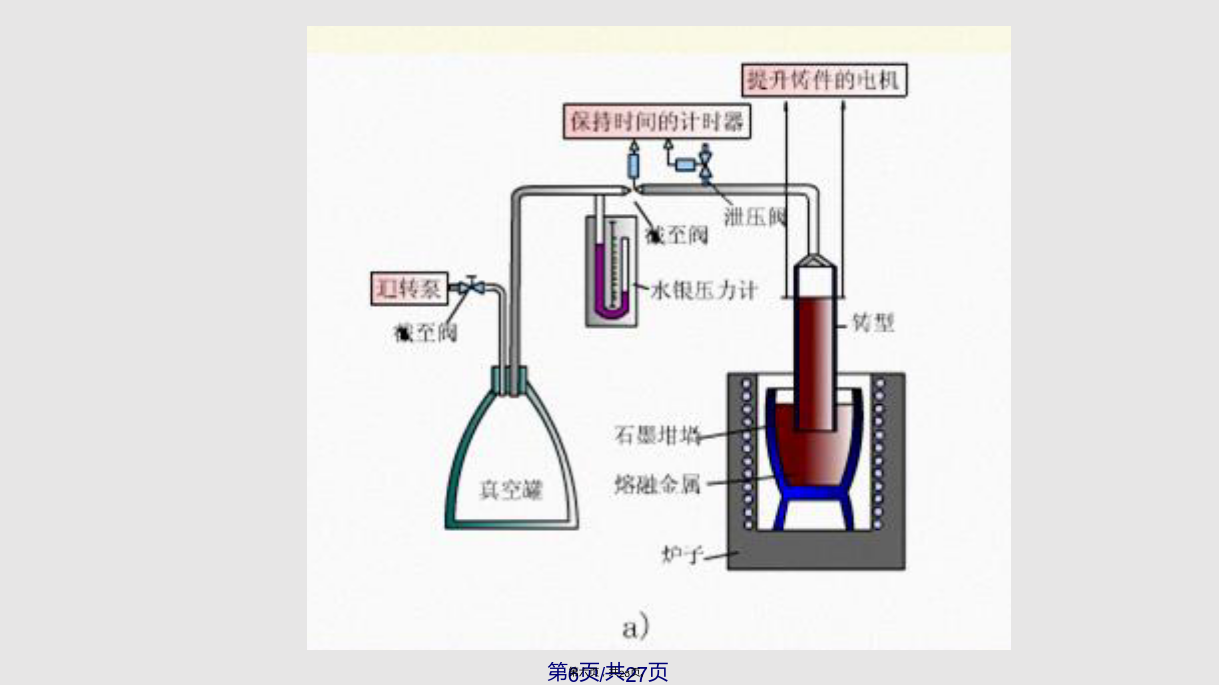

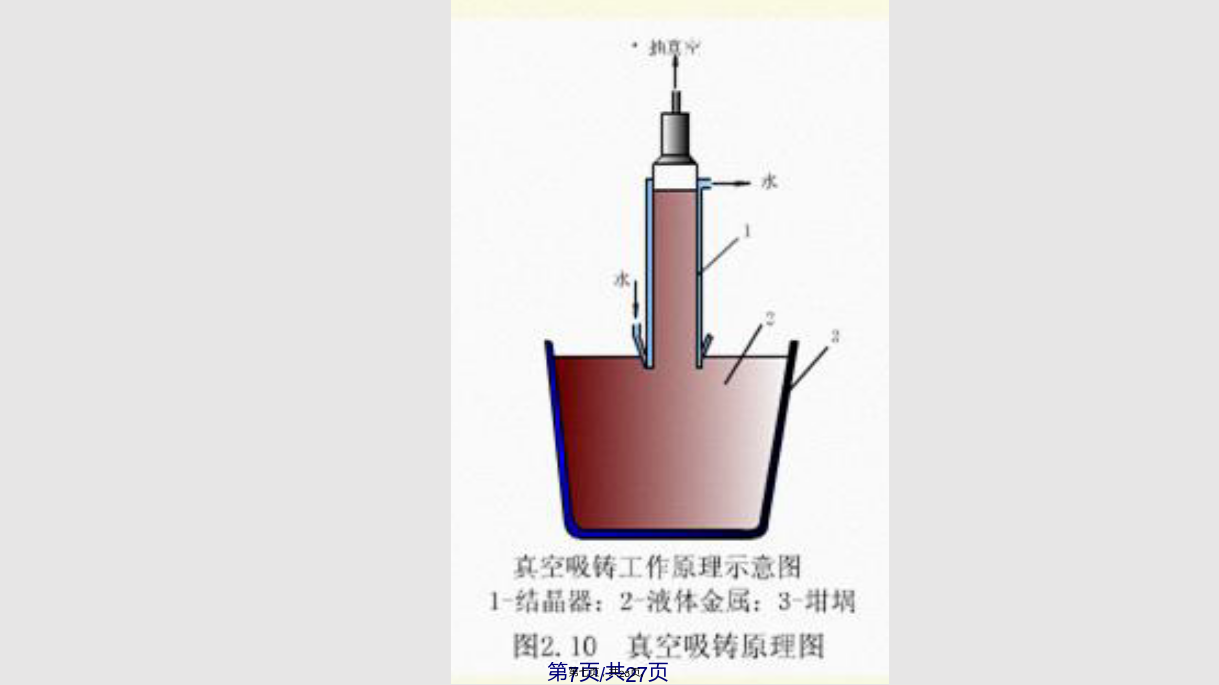

第十章真空吸铸真空吸铸分类与应用范围真空吸铸真空吸铸是利用真空系统装置,在结晶器内造成负压,将熔融金属从坩埚吸入圆筒形石墨铸型或金属型中,并保持一定时间而获得铸件的方法。真空吸铸的基本原理是,将与真空系统连接的结晶器(即铸型),浸入金属液,抽真空使结晶器内成负压而将金属液吸入,由于结晶器壁内通有循环冷却水,所以其中的金属液实现由外向中心的顺序凝固,当凝固层达到所需尺寸时,关闭真空泵使结晶器内未凝固的金属液返回坩埚。这样就获得了筒形铸件,铸件的长度取决于结晶器的长度,厚度则取决于凝固时间。这种无芯生产筒形铸

真空吸铸半固态铸造.pptx

真空吸铸真空吸铸是利用真空系统装置,在结晶器内造成负压,将熔融金属从坩埚吸入圆筒形石墨铸型或金属型中,并保持一定时间而获得铸件的方法。真空吸铸的基本原理是,将与真空系统连接的结晶器(即铸型),浸入金属液,抽真空使结晶器内成负压而将金属液吸入,由于结晶器壁内通有循环冷却水,所以其中的金属液实现由外向中心的顺序凝固,当凝固层达到所需尺寸时,关闭真空泵使结晶器内未凝固的金属液返回坩埚。这样就获得了筒形铸件,铸件的长度取决于结晶器的长度,厚度则取决于凝固时间。这种无芯生产筒形铸件的方法与砂型铸造、离心铸造以及连续

真空吸铸半固态铸造.pptx

会计学真空吸铸真空吸铸是利用真空系统装置,在结晶器内造成负压,将熔融金属从坩埚吸入圆筒形石墨铸型或金属型中,并保持一定时间而获得铸件的方法。真空吸铸的基本原理是,将与真空系统连接的结晶器(即铸型),浸入金属液,抽真空使结晶器内成负压而将金属液吸入,由于结晶器壁内通有循环冷却水,所以其中的金属液实现由外向中心的顺序凝固,当凝固层达到所需尺寸时,关闭真空泵使结晶器内未凝固的金属液返回坩埚。这样就获得了筒形铸件,铸件的长度取决于结晶器的长度,厚度则取决于凝固时间。这种无芯生产筒形铸件的方法与砂型铸造、离心铸造以

半固态金属铸造工艺.docx

编号:时间:2021年x月x日书山有路勤为径学海无涯苦作舟页码:半固态金属铸造工艺3.1概述自1971年美国麻省理工学院的D.B.Spencer和M.C.Flemings发明了一种搅动铸造(stircast)新工艺即用旋转双桶机械搅拌法制备出Sr15%Pb流变浆料以来半固态金属(SSM)铸造工艺技术经历了20余年的研究与发展。搅动铸造制备的合金一般称为非枝晶组织合金或称部分凝固铸造合金(PartiallySolidifiedCastingAlloys)。由于

半固态金属铸造工艺.doc

半固态金属铸造工艺3.1概述自1971年美国麻省理工学院的D.B.Spencer和M.C.Flemings发明了一种搅动铸造(stircast)新工艺即用旋转双桶机械搅拌法制备出Sr15%Pb流变浆料以来半固态金属(SSM)铸造工艺技术经历了20余年的研究与发展。搅动铸造制备的合金一般称为非枝晶组织合金或称部分凝固铸造合金(PartiallySolidifiedCastingAlloys)。由于采用该技术的产品具有高质量、高性能和高合金化的特点因此具有强大的生命力。除军事装备上的应用外开始主要