AlxCoCrFeNiCu0.5高熵合金定向凝固过程中组织演化规律的研究的开题报告.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

AlxCoCrFeNiCu0.5高熵合金定向凝固过程中组织演化规律的研究的开题报告.docx

AlxCoCrFeNiCu0.5高熵合金定向凝固过程中组织演化规律的研究的开题报告摘要高熵合金是一种由多种原子组成的均匀固溶体,具有优异的力学性能和化学稳定性,因此在材料领域受到广泛关注。本文以AlxCoCrFeNiCu0.5高熵合金为研究对象,采用定向凝固技术制备样品,并通过SEM、TEM和XRD等多种手段对不同凝固阶段的组织演化进行研究。结果显示,随着凝固时间的延长,样品中的相数增加、粒径变小、晶体形态变更、界面的运动和转移等演变规律明显。其中还探究了凝固速率对组织演化的影响。该研究可以为高熵合金的合

CoCrFeNi系高熵合金定向凝固组织与力学性能的开题报告.docx

CoCrFeNi系高熵合金定向凝固组织与力学性能的开题报告摘要:高熵合金是一类有着特殊结构和性质的新型合金。其中,CoCrFeNi系高熵合金是一种具有优异力学性能的高熵合金。本文将对CoCrFeNi系高熵合金的组织和力学性能进行研究。采用定向凝固工艺制备样品,并通过金相显微镜、X射线衍射仪、扫描电镜以及硬度测试仪对样品的组织和力学性能进行分析。研究结果表明,CoCrFeNi系高熵合金的组织和力学性能均随着试样制备工艺的改变而改变。同时,研究还发现,CoCrFeNi系高熵合金具有较高的硬度和抗拉强度,以及良

极端环境下高熵合金多尺度损伤演化研究的开题报告.docx

极端环境下高熵合金多尺度损伤演化研究的开题报告一、研究背景随着工业化进程的加速,人们对于材料的性能要求越来越高,特别是对于在极端环境下工作的材料,例如航空航天、核工业、船舶、火箭等领域。这些材料需要在极端的温度、压力、辐射等恶劣条件下保持稳定的性能和寿命。然而,这些极端环境也会导致材料发生损伤,如开裂、脆化、疲劳等,进而影响材料的性能和寿命。高熵合金是一类特殊的材料,它由多种元素组成,具有高度的固溶度,从而使材料具有良好的热稳定性、力学性能和抗氧化性能。因此,高熵合金被广泛应用于航空航天、核工业、船舶、火

一种高熵合金电弧定向凝固装置与凝固方法.pdf

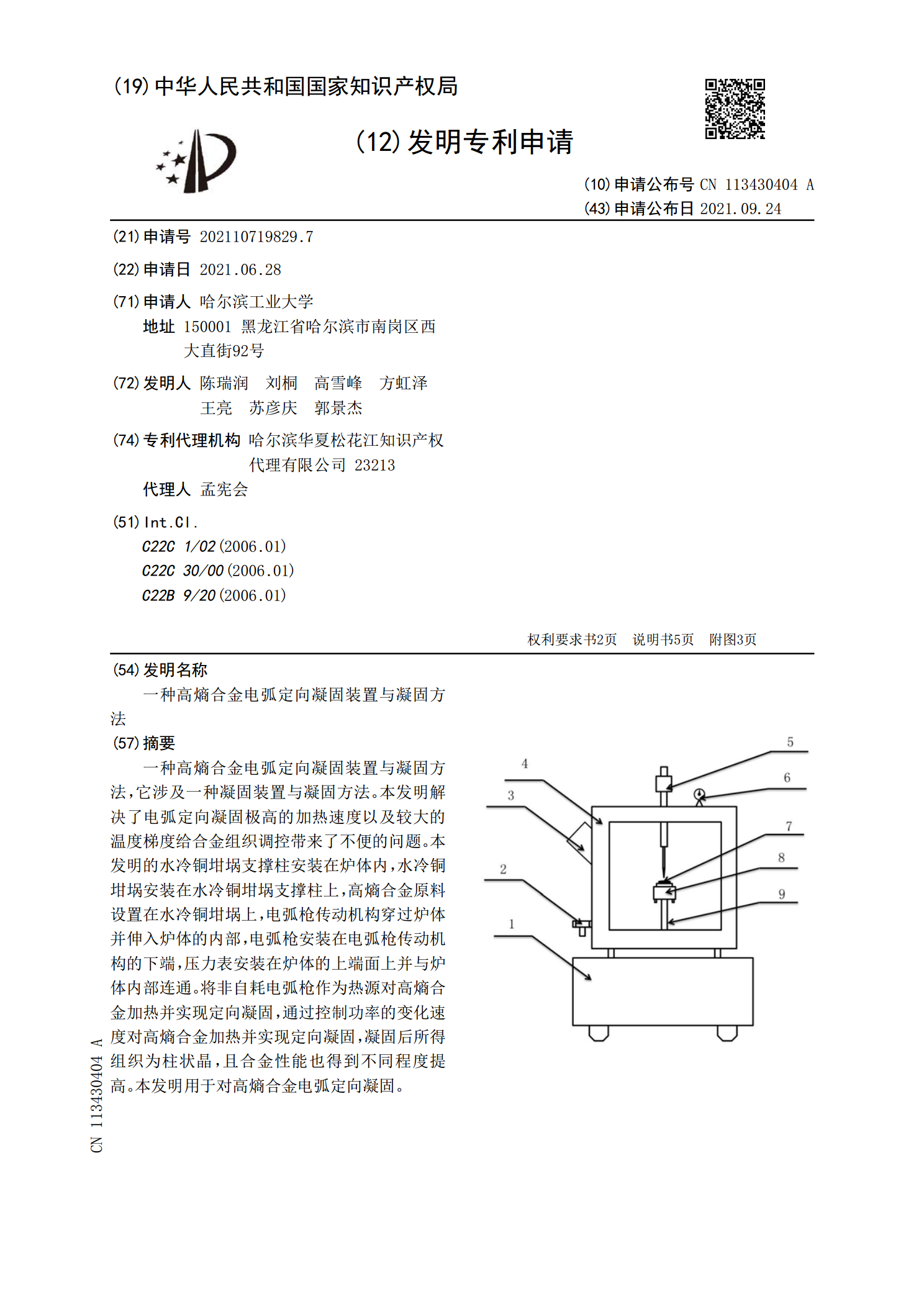

一种高熵合金电弧定向凝固装置与凝固方法,它涉及一种凝固装置与凝固方法。本发明解决了电弧定向凝固极高的加热速度以及较大的温度梯度给合金组织调控带来了不便的问题。本发明的水冷铜坩埚支撑柱安装在炉体内,水冷铜坩埚安装在水冷铜坩埚支撑柱上,高熵合金原料设置在水冷铜坩埚上,电弧枪传动机构穿过炉体并伸入炉体的内部,电弧枪安装在电弧枪传动机构的下端,压力表安装在炉体的上端面上并与炉体内部连通。将非自耗电弧枪作为热源对高熵合金加热并实现定向凝固,通过控制功率的变化速度对高熵合金加热并实现定向凝固,凝固后所得组织为柱状晶,

FeCoNiCuTiSix系高熵合金组织和性能研究的开题报告.docx

FeCoNiCuTiSix系高熵合金组织和性能研究的开题报告题目:FeCoNiCuTiSix系高熵合金组织和性能研究摘要:高熵合金是近年来发展起来的新型材料。与传统的合金相比,高熵合金具有更高的抗腐蚀、高温强度和塑性,因此备受关注。本文以FeCoNiCuTiSix系高熵合金为研究对象,从合金的组织和性能两个方面进行探究,通过不同处理工艺对其进行比较分析。结果表明,合金的成分和处理工艺都会对其组织和性能产生较大的影响。研究表明,通过合理的合金设计和处理工艺,可以获得具有优异性能的高熵合金。关键词:高熵合金、