卧式加工中心主轴热误差动态检测与建模方法的研究的开题报告.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

卧式加工中心主轴热误差动态检测与建模方法的研究的开题报告.docx

卧式加工中心主轴热误差动态检测与建模方法的研究的开题报告一、研究背景及意义卧式加工中心作为精密加工领域的重要设备,发挥着重要作用。其中主轴是整个加工中心的核心部分,其精度和稳定性直接影响加工质量和效率。然而,主轴在长时间工作后,由于自身的热膨胀和受环境温度影响,会产生热误差,从而影响加工精度。因此,研究主轴热误差的动态检测与建模方法成为当前卧式加工中心提高加工精度和稳定性的重要研究内容。二、研究内容本研究旨在针对卧式加工中心主轴热误差,提出一种动态检测与建模方法。具体来说,研究内容包括以下几个方面:1.主

卧式加工中心热特性分析与工作空间热误差建模方法的开题报告.docx

卧式加工中心热特性分析与工作空间热误差建模方法的开题报告一、选题背景卧式加工中心是机械加工中比较常见的一种设备,主要用于机械零件的精度加工。卧式加工中心因其结构特点,工作空间不同于立式加工中心,存在着一些特殊的热特性和热误差。在加工过程中,热误差会对零件的精度和表面质量产生影响。因此,对卧式加工中心的热特性和热误差进行研究和建模,可以为提高加工质量和生产效率提供指导。二、研究目的本文旨在通过对卧式加工中心的热特性和工作空间热误差进行分析和建模,为提高加工质量和生产效率提供指导。三、研究内容1.卧式加工中心

加工中心主轴热误差数值建模方法的探讨.pdf

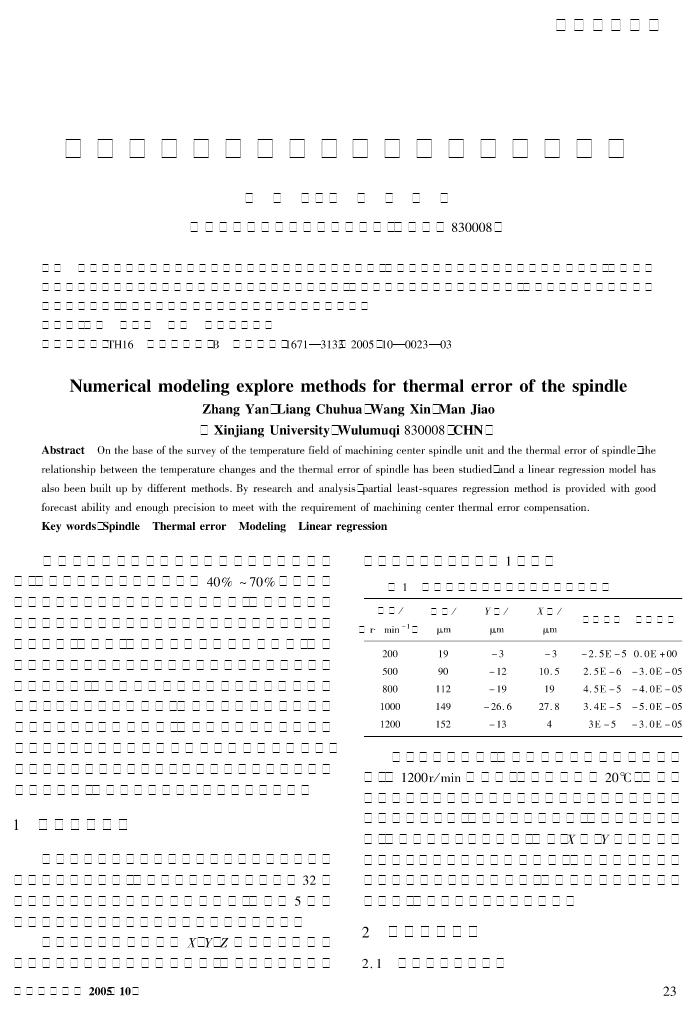

数控加工技术加工中心主轴热误差数值建模方法的探讨张燕梁楚华王新满蛟(新疆大学北校区机械工程学院,乌鲁木齐830008)摘要在测量加工中心主轴系统的温度场和热误差数据的基础上,研究了温度变化与主轴热误差之间的关系,并用不同的回归方法建立了两者的多元线性回归模型。经研究分析,利用偏最小二乘回归法进行建模,具有较强的预测能力和较为理想的精度,可以满足加工中心热误差实时补偿的应用要求。关键词:主轴热误差建模多元线性回归中图分类号:TH16文献标识码:B文章编号:1671—3133(2005)10—0023—03N

数控机床主轴热误差动态检测与分离研究的开题报告.docx

数控机床主轴热误差动态检测与分离研究的开题报告一、研究背景数控机床主轴是数控加工的重要组成部分,具有高速、高旋转精度、稳定性好等特点。然而,在实际加工过程中,由于主轴的热传导、膨胀等因素,主轴运转时会产生热误差,导致加工精度降低、表面质量变差。因此,研究主轴热误差的动态检测与分离,对提高数控机床加工精度、提高生产效率具有重要意义。二、研究内容本研究旨在通过测量主轴的温度分布、质量误差等参数,建立主轴热误差的动态模型,以便实时监测主轴运转过程中的热误差变化,并对热误差进行实时分离。具体研究内容包括:1.主轴

高速加工中心电主轴热误差补偿技术研究的开题报告.docx

高速加工中心电主轴热误差补偿技术研究的开题报告一、课题背景:高速加工中心电主轴在高速切削过程中,由于热膨胀等原因,容易产生热误差,这对于加工精度和表面质量产生很大影响。为了解决这一问题,需要对热误差进行补偿。二、课题意义:研究高速加工中心电主轴热误差补偿技术,可以提高加工精度和表面质量,降低加工成本和能耗,提高生产效率和经济效益。同时,该技术还具有一定的理论和实践研究价值。三、研究内容:本课题主要研究以下内容:1.高速加工中心电主轴的热误差机理及影响因素;2.热误差检测方法及其精度评价;3.基于热误差模型