罐头质量问题分析.doc

17****21

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

罐头质量问题分析.doc

罐头质量问题分析罐头食品产生低真空、胀罐质量问题,分析原因,主要有三个方面造成的,即细菌性、化学性和物理性。现分述如下:1细菌性胀罐1、罐头食品腐败常见的微生物(1)低酸性和中酸性罐头食品(PH>4.5)①嗜热脂肪芽孢杆菌:嗜热性、平盖酸败,产酸,不产气或微量产气(低真空);②嗜热解糖梭状芽孢杆菌:嗜热性,产气,不产H2S,产酸,胀罐;③致黑梭状芽孢杆菌:嗜热性,产H2S,平盖或轻胀(低真空),变黑;④肉毒梭状芽孢杆菌:嗜温性,厌氧,产毒素,产酸,产气,产H2S,胀罐;⑤生芽孢梭状杆菌:嗜温性,厌氧,不产

罐头行业分析报告.pptx

$number{01}目录政策法规原材料供应报纸杂志广告随着消费者需求的多样化,罐头产品将更加注重个性化定制,满足不同人群的口味和营养需求。

质量问题分析.pdf

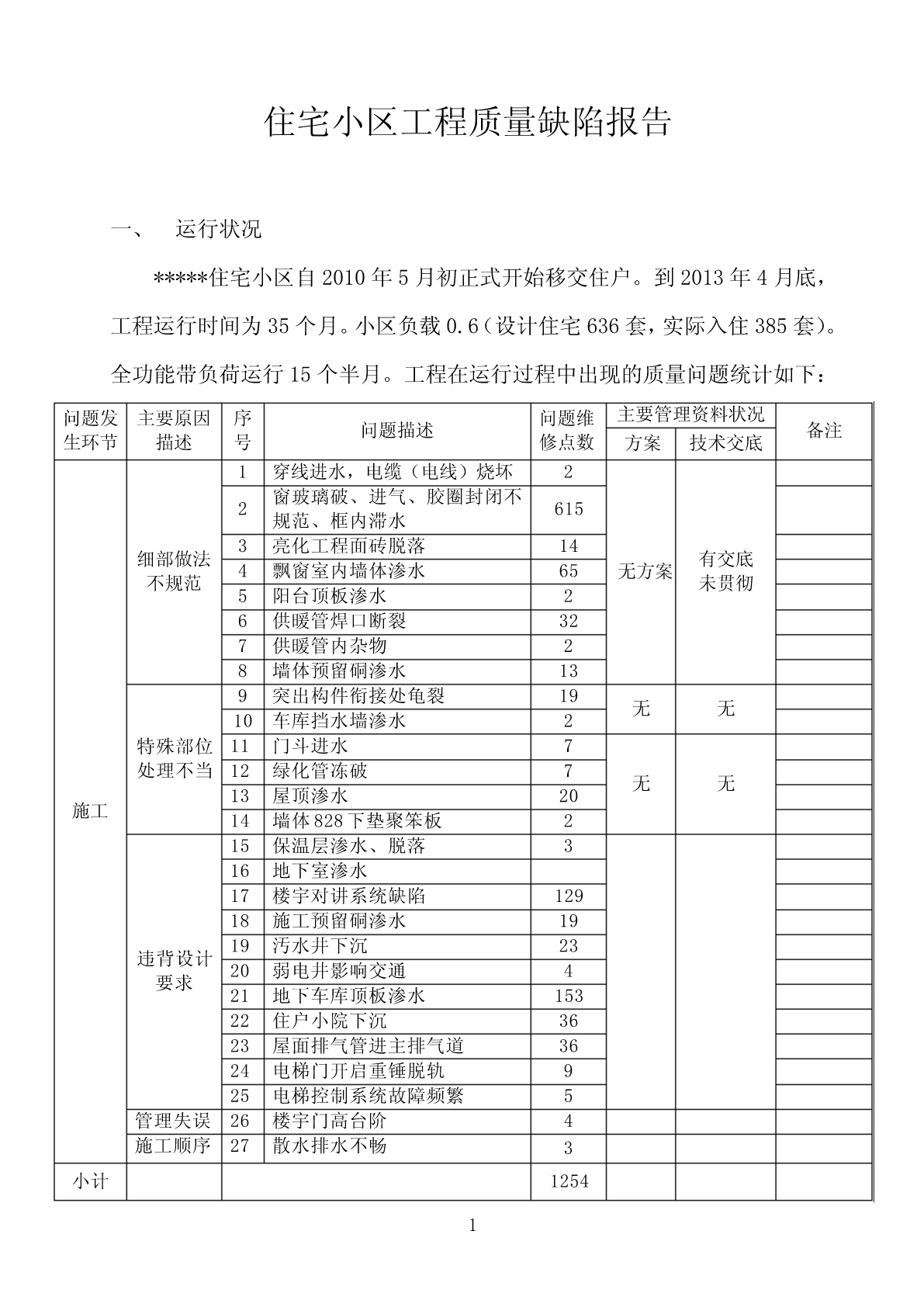

住宅小区工程质量缺陷报告一、运行状况*****住宅小区自2010年5月初正式开始移交住户。到2013年4月底,工程运行时间为35个月。小区负载0.6(设计住宅636套,实际入住385套)。全功能带负荷运行15个半月。工程在运行过程中出现的质量问题统计如下:问题发主要原因序问题维主要管理资料状况问题描述备注生环节描述号修点数方案技术交底1穿线进水,电缆(电线)烧坏2窗玻璃破、进气、胶圈封闭不2615规范、框内滞水3亮化工程面砖脱落14细部做法有交底4飘窗室内墙体渗水65无方案不规范未贯彻5阳台顶板渗水26供

罐头食品产生低真空、胀罐质量问题原因浅析.docx

罐头食品产生低真空、胀罐质量问题原因浅析罐头食品产生低真空、胀罐质量问题,分析原因,主要有三个方面造成的,即细菌性、化学性和物理性。现分述如下:一、细菌性胀罐1、罐头食品腐败常见的微生物(1)低酸性和中酸性罐头食品(PH>4.5)①嗜热脂肪芽孢杆菌:嗜热性、平盖酸败,产酸,不产气或微量产气(低真空);②嗜热解糖梭状芽孢杆菌:嗜热性,产气,不产H2S,产酸,胀罐;③致黑梭状芽孢杆菌:嗜热性,产H2S,平盖或轻胀(低真空),变黑;④肉毒梭状芽孢杆菌:嗜温性,厌氧,产毒素,产酸,产气,产H2S,胀罐;⑤生芽孢梭

质量问题分析报告.docx

质量问题分析报告(一)一、基本情况概述:1、回顾年度的生产状况品种、批次、数量不合格批次、数量;2、停产产品有哪些停产原因;3、生产线状况;4、委托生产、委托检验情况;5、哪些产品进行了年度质量回顾(哪些按品种、哪些按剂型、哪些按产品系列进行了回顾)二、生产和质量控制情况分析评价1、原辅料、内包材、工艺用水、直接接触药品的气体情况:稳定性、适应性、变更情况概述不合格情况及措施详述。