一种涡轮叶片热障涂层陶瓷面层去除方法.pdf

霞英****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种涡轮叶片热障涂层陶瓷面层去除方法.pdf

本发明涉及一种涂层去除方法,具体涉及一种涡轮叶片热障涂层陶瓷面层去除方法。本发明的技术方案如下:一种涡轮叶片热障涂层陶瓷面层去除方法,首先将带有热障涂层的涡轮叶片在熔融KOH碱液中进行浸泡处理,其次进行水淬处理,再次进行湿吹砂处理。本发明提供的涡轮叶片热障涂层陶瓷面层去除方法,可以将陶瓷面层彻底去除,且对涡轮叶片基体和金属粘结底层无影响。

一种高压涡轮叶片NiCrAlYSi/YSZ热障涂层去除方法.pdf

本发明属于涂层技术领域,具体涉及一种高压涡轮叶片NiCrAlYSi/YSZ热障涂层去除方法。本发明的技术方案如下:一种高压涡轮叶片NiCrAlYSi/YSZ热障涂层去除方法,使用干吹砂+化学溶液法对高压涡轮叶片热障涂层进行去除,首先通过干吹砂在YSZ面层形成化学溶液扩散通道;然后通过化学溶液与TGO发生反应,使YSZ陶瓷面层脱落,化学溶液再与NiCrAlYSi抗氧化底层发生反应,将NiCrAlYSi抗氧化底层去除,完全去除涂层且不对叶片基体造成任何腐蚀。本发明提供的高压涡轮叶片NiCrAlYSi/YSZ热

一种涡轮叶片热障涂层飞秒激光精准化去除方法.pdf

本发明涉及激光加工技术领域,且公开了一种涡轮叶片热障涂层飞秒激光精准化去除方法,主要包括以下步骤:步骤一,加工工件前,将待加工工件安装于工作台上并设定激光器的相应参数,主要包括激光的波长、脉冲宽度、重复频率、激光器工作功率;步骤二,利用CAD软件进行加工路径的设定,利用激光打标控制软件设定具体加工条件,包括扫描速度,扫描次数,扫描线间距;步骤三,加工开始时,超短脉冲激光束从激光源发射。该涡轮叶片热障涂层飞秒激光精准化去除方法,通过设定激光器的性能参数以及通过控制系统调节光束调整传输协调以及监测系统,实现对

一种热障涂层的陶瓷层去除方法.pdf

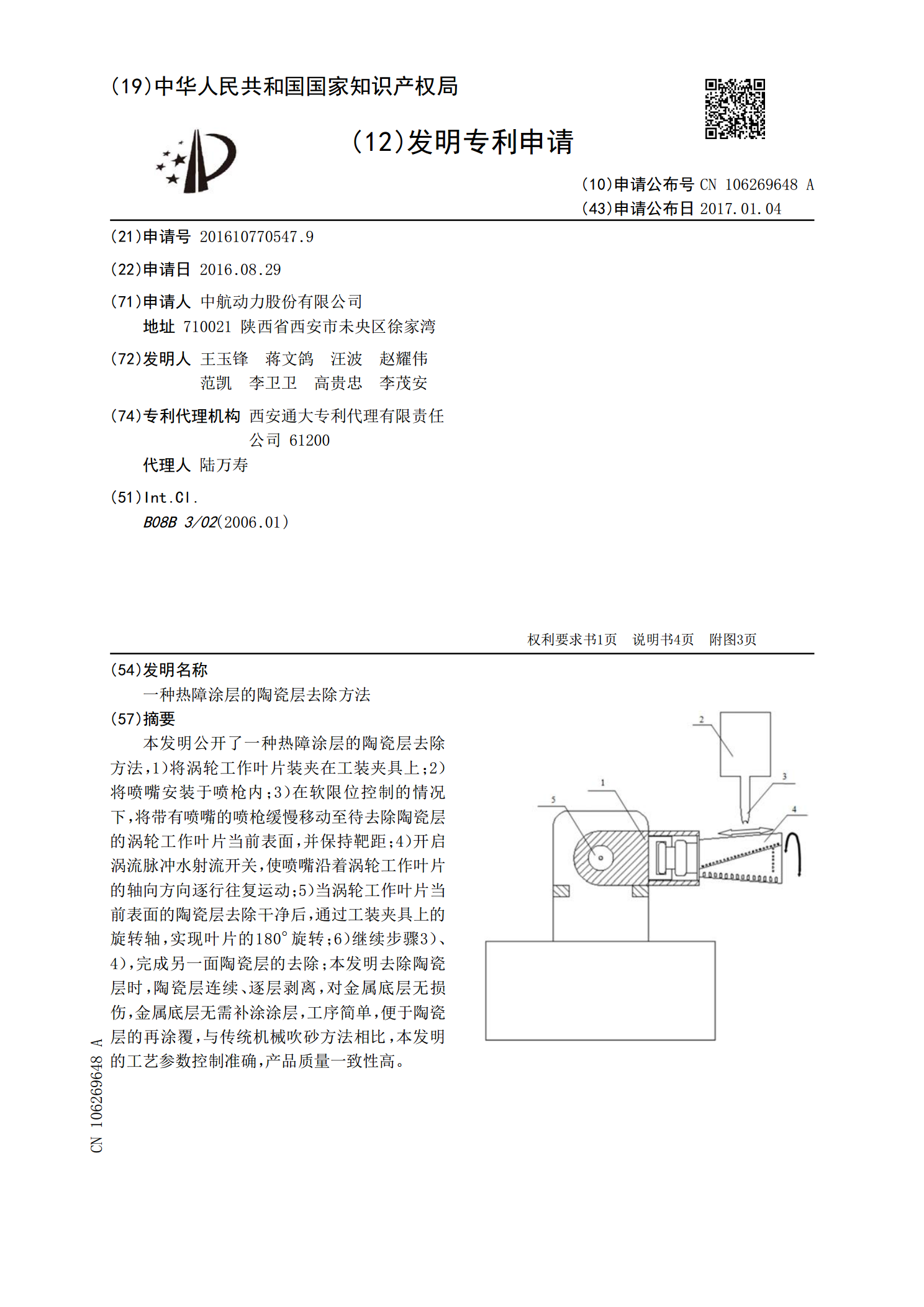

本发明公开了一种热障涂层的陶瓷层去除方法,1)将涡轮工作叶片装夹在工装夹具上;2)将喷嘴安装于喷枪内;3)在软限位控制的情况下,将带有喷嘴的喷枪缓慢移动至待去除陶瓷层的涡轮工作叶片当前表面,并保持靶距;4)开启涡流脉冲水射流开关,使喷嘴沿着涡轮工作叶片的轴向方向逐行往复运动;5)当涡轮工作叶片当前表面的陶瓷层去除干净后,通过工装夹具上的旋转轴,实现叶片的180°旋转;6)继续步骤3)、4),完成另一面陶瓷层的去除;本发明去除陶瓷层时,陶瓷层连续、逐层剥离,对金属底层无损伤,金属底层无需补涂涂层,工序简单,

涡轮叶片热障涂层厚度控制方法.pdf

本发明属于热喷涂技术,涉及对涡轮叶片表面热障涂层喷涂方法的改进。厚度控制的步骤如下:计算叶片表面需要喷涂热障涂层部分的面积;测量所喷涂热障涂层底层涂层的密度ρ1和面层涂层的密度ρ2;计算叶片上所喷涂的热障涂层底层涂层的重量和面层涂层的重量;喷涂热障涂层的底层涂层;喷涂热障涂层的面层涂层。本发明能够准确控制涡轮叶片表面热障涂层的厚度,解决了障涂层厚度控制的难题,提高了热障涂层的喷涂精度和叶片的一次交付合格率。