复合材料界面3ppt课件.ppt

康佳****文库

亲,该文档总共49页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

复合材料界面3ppt课件.ppt

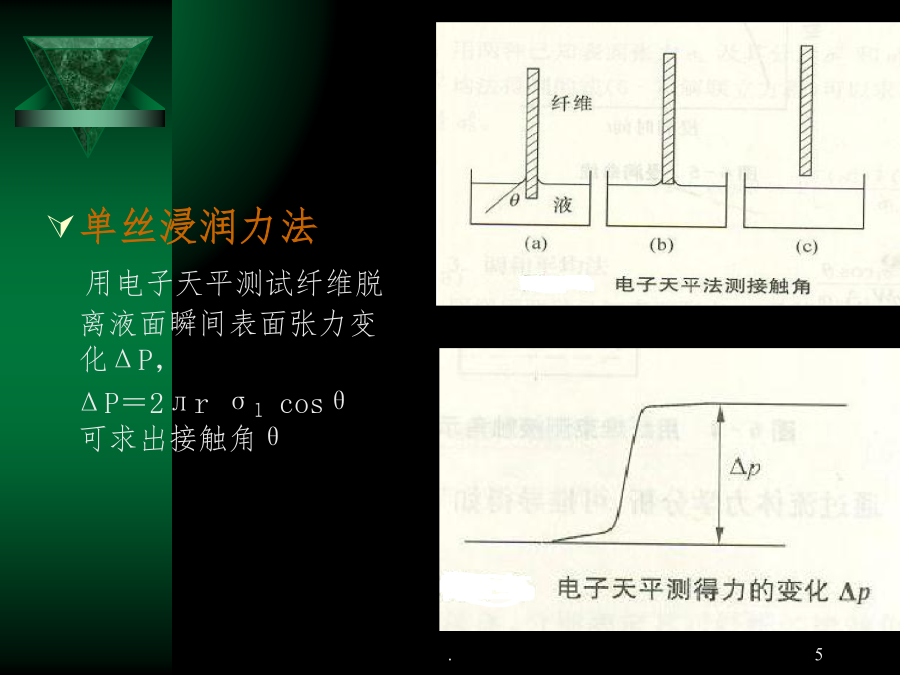

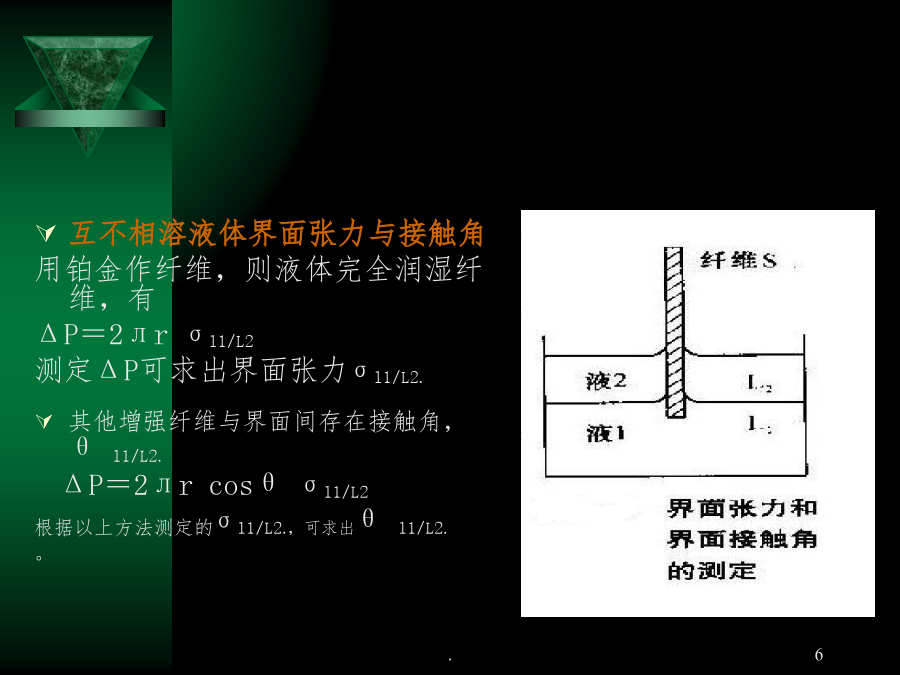

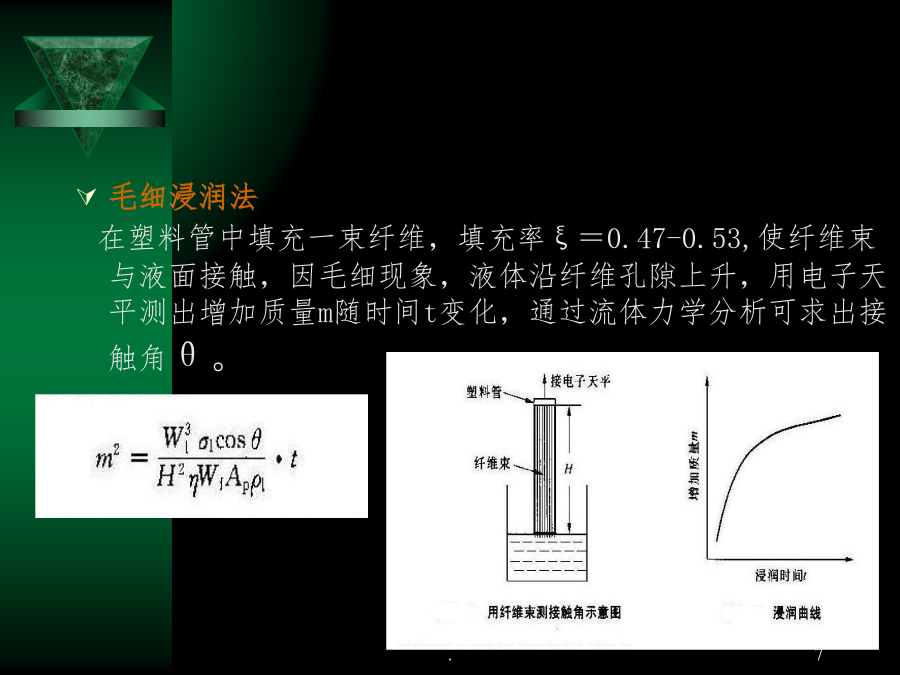

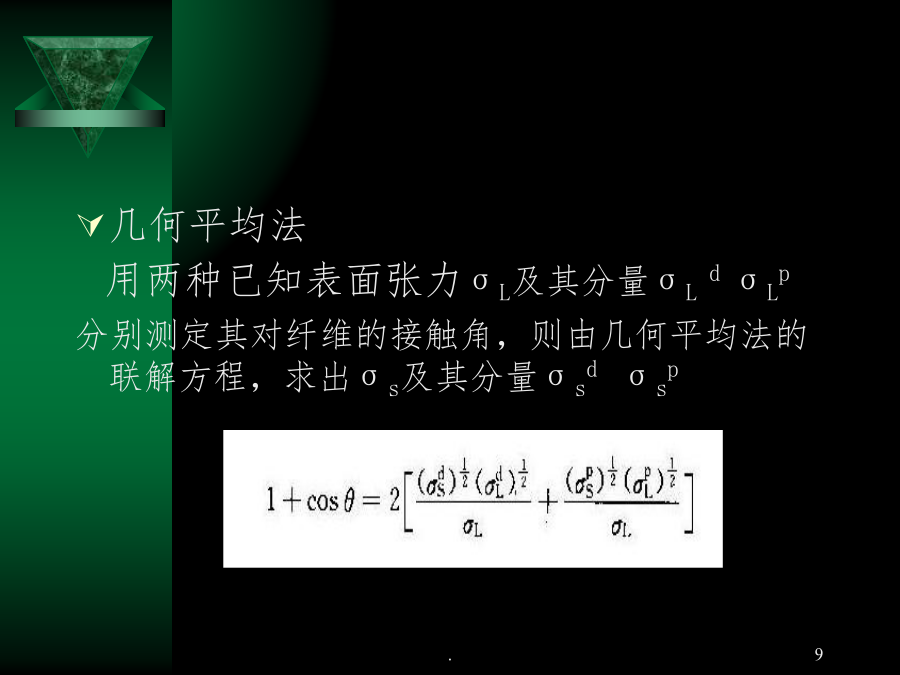

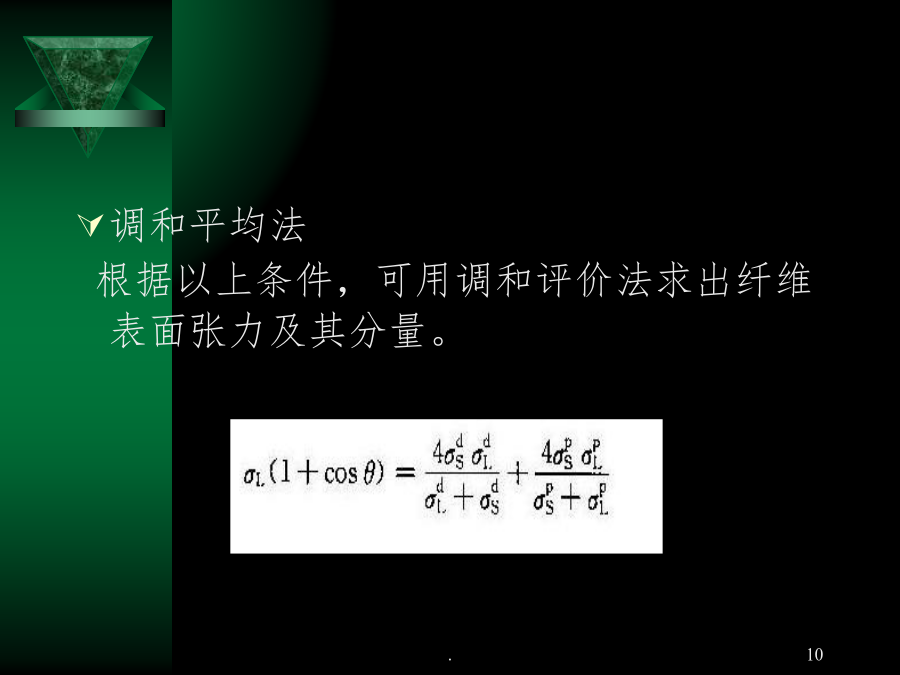

复合材料界面与设计复合材料界面分析表征提纲一、界面浸润性分析1、纤维对液体接触角测定单丝浸润力法用电子天平测试纤维脱离液面瞬间表面张力变化ΔP,ΔP=2лrσlcosθ可求出接触角θ2、增强纤维的表面张力二、增强纤维表面形貌分析表征1、纤维表面处理形态表征电晕和低温等离子处理植物纤维2、纤维表面接枝聚合物形态3、复合材料界面状态图高模量碳纤维复合材料拉伸破坏的断口SEM图片复合材料界面SEM图三、增强纤维表面化学分析表征3、紫外光谱研究4、核磁共振法5、原子发射光谱研究6、化学分析和热分析四、复合材料界面

复合材料界面PPT课件.ppt

第二章复合材料的界面2.1概述2.1概述界面粘结强度界面结合方式的分类2.2复合材料的界面效应阻止裂纹的扩展2.2复合材料的界面效应不连续效应2.2复合材料的界面效应散射和吸收效应2.2复合材料的界面效应诱导效应2.2复合材料的界面效应2.2复合材料的界面效应2.2复合材料的界面效应2.3复合材料组分的相容性2.3复合材料组分的相容性2.3复合材料组分的相容性2.3复合材料组分的相容性2.3复合材料组分的相容性2.4复合材料的界面理论2.4复合材料的界面理论2.4复合材料的界面理论2024/2/92.4复

复合材料的界面及复合原则ppt课件.ppt

复合材料的复合原则及界面一、材料组元的选择挑选最合适的材料组元尤为重要。在选择材料组元时,首先应明确各组元在使用中所应承担的功能,也就是说,必须明确对材料性能的要求。对材料组元进行复合,即要求复合后材料达到如下性能,如高强度、高刚度、高耐蚀、耐磨、耐热或其它的导电、传热等性能或者某些综合性能如既高强又耐蚀、耐热。因此,必须根据复合材料所需的性能来选择组成复合材料的基体材料和增强材料。例如,若所设计的复合材料是用作结构件,则复合的目的就是要使复合后材料具有最佳的强度、刚度和韧性等.因此,设计结构件复合材料时

复合材料材料的界面理论ppt课件.ppt

第3章材料的界面理论3.1概述3.2表面现象和表面张力3.3增强材料的表面性质与处理3.表面自由能增强材料与基体能够粘接在一起的必要条件,(1)是基体与增强材料能紧密接触,(2)是它们之间能润湿,后者取决于它们的表面自由能,即表面张力。若一种液体能浸润一种固体(即在固体表面完全铺开),则固体的表面张力要大于液体的表面张力。常用的极性基体材料的表面张力在35~45达因·厘米-1之间(如聚酯树脂的表面张力为35达因·厘米-1,双酚A型环氧树脂的表面张力为43达因·厘米-1),若要求这些基体材料能润湿增强纤维,

复合材料的界面.ppt

第2章复合材料的界面内容纲要一、界面定义二、界面效应(3)不连续效应:在界面上产生物理性能的不连续性和界面摩擦出现的现象,如抗电性、电感应性、磁性、耐热性和磁场尺寸稳定性等。(4)散射和吸收效应:光波、声波、热弹性波、冲击波等在界面产生散射和吸收,如透光性、隔热性、隔音性、耐机械冲击性等。(5)诱导效应:一种物质(通常是增强剂)的表面结构使另一种(通常是聚合物基体)与之接触的物质的结构由于诱导作用而发生改变,由此产生一些现象,如强弹性、低膨胀性、耐热性和冲击性等。界面效应是任何一种单一材料所没有的特性,它