轮胎3D花纹设计方法及自动设计系统的开发与研究的综述报告.docx

快乐****蜜蜂

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

轮胎3D花纹设计方法及自动设计系统的开发与研究的综述报告.docx

轮胎3D花纹设计方法及自动设计系统的开发与研究的综述报告近年来,汽车轮胎作为汽车的重要组成部分,相应的3D花纹设计方法及其自动设计系统也越来越受到重视。本文将对此进行综述。首先,3D花纹设计方法是指利用计算机辅助设计技术,将轮胎花纹的形状、方向、深浅等参数进行优化的过程。目的是提高轮胎的抓地性能、降低底噪、减少滚动阻力等,同时还能够满足不同道路条件下的需求。在进行3D花纹设计时,主要包括以下几个步骤:1.胎面参数确定:通过对轮胎在不同场景下的使用需求进行分析,确定所需花纹深度、花纹宽度、轮胎肩部角度等参数

基于语义的轮胎花纹参数化设计系统的研究综述报告.docx

基于语义的轮胎花纹参数化设计系统的研究综述报告轮胎作为汽车的重要组成部分,其花纹的设计对于车辆的安全性能具有十分重要的作用。在传统的轮胎花纹设计中,设计师往往基于经验和感性进行设计,效率和效果都难以保证。因此,如何通过计算机辅助设计来实现更快、更准确、更科学的轮胎花纹设计是一项具有实用价值的研究课题。近年来,随着计算机图形学技术的不断发展和深入应用,基于语义的轮胎花纹参数化设计系统逐渐成为了一种重要的设计方法。本文将从系统的研究背景、技术原理、方法步骤和应用价值等方面进行综述,以期为轮胎花纹设计的进一步研

基于轮胎花纹工程图自动标注方法及系统开发研究的中期报告.docx

基于轮胎花纹工程图自动标注方法及系统开发研究的中期报告本文主要介绍基于轮胎花纹工程图自动标注方法及系统开发研究的中期报告。该系统可以将轮胎花纹工程图自动标注,提高了标注效率和准确度。以下是该系统的中期研究成果。一、研究背景随着社会的发展,人们对安全驾驶的需求越来越高。而车辆轮胎是车辆的重要组成部分,轮胎的状况直接影响车辆的行驶安全。因此,轮胎花纹的检测和评估对于车辆的安全运行至关重要。然而,传统的轮胎花纹检测需要人工标注,费时费力,且准确率低。因此,有必要开发一种自动标注轮胎花纹的方法和系统。二、研究目标

基于工程语义交互式的轮胎花纹3d设计系统及其方法.pdf

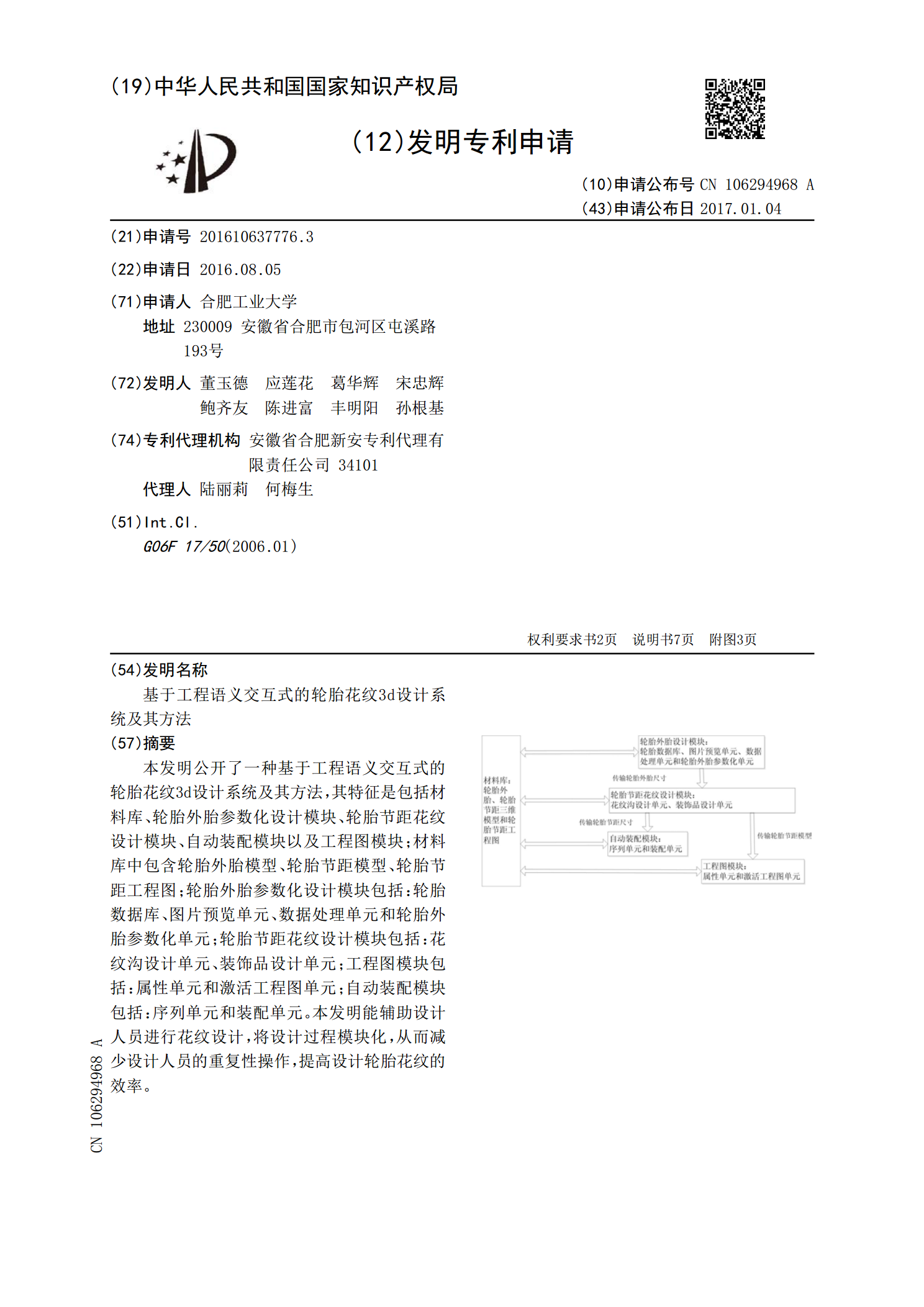

本发明公开了一种基于工程语义交互式的轮胎花纹3d设计系统及其方法,其特征是包括材料库、轮胎外胎参数化设计模块、轮胎节距花纹设计模块、自动装配模块以及工程图模块;材料库中包含轮胎外胎模型、轮胎节距模型、轮胎节距工程图;轮胎外胎参数化设计模块包括:轮胎数据库、图片预览单元、数据处理单元和轮胎外胎参数化单元;轮胎节距花纹设计模块包括:花纹沟设计单元、装饰品设计单元;工程图模块包括:属性单元和激活工程图单元;自动装配模块包括:序列单元和装配单元。本发明能辅助设计人员进行花纹设计,将设计过程模块化,从而减少设计人员

轮胎花纹的设计方法.pdf

本发明提供一种轮胎的花纹设计方法,根据下述公式1,考虑道路摩擦来确定轮胎花纹的节距长度:s=L/2D公式(1)在上述公式中,μcr是临界摩擦系数,s是定义为形状系数的值。