一种滑块上带斜滑块的抽芯机构.pdf

依波****bc

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种滑块上带斜滑块的抽芯机构.pdf

本发明揭示了一种滑块上带斜滑块的抽芯机构,该抽芯机构包括固定板、第一滑块、第二滑块、第三滑块、第四滑块、滑块座和导向块;导向块固定在固定板上,第三滑块和第四滑块穿过导向块与滑块座相连接,第三滑块与滑块座垂直固定,第三滑块和第四滑块之间为锐角设置,滑块座上设有一滑槽,第四滑块的一端枢轴连接有一滚轮,滚轮与滑槽之间为滚动配合,滑槽的轴线与第四滑块的轴线之间为锐角设置。该抽芯机构避免了对产品外观质量造成的损害,满足了注塑产品合格率及装配要求,降低了模具的维修率和使用成本。

滑块抽芯机构.ppt

滑塊抽芯機構課程目的及內容:滑塊抽芯的基本結構及基本原理一.倒勾的形式:2.側面倒R角:4.成品側面內凹:二.常用脫倒勾的機構:斜撐銷一般原理是利用成型機的开模動作,使斜撑梢(拔块)与滑块产生相对运动,從而斜撐銷對滑塊產生作用,使滑块沿脫倒勾方向运动,進而脱离成品倒勾五.设计要点:1.B=A+2°~3°(防止合模产生干涉以及开模减少磨擦)2.A≦25°(A为斜撑销倾斜角度)3.D=F+2~3mm(D为滑块需要水平运动距离;F为成品倒勾)4.S=C5.彈簧預壓量的選取6.耐磨板的使用注:A----斜撐銷的角

注塑模具中斜滑块的抽芯机构.pdf

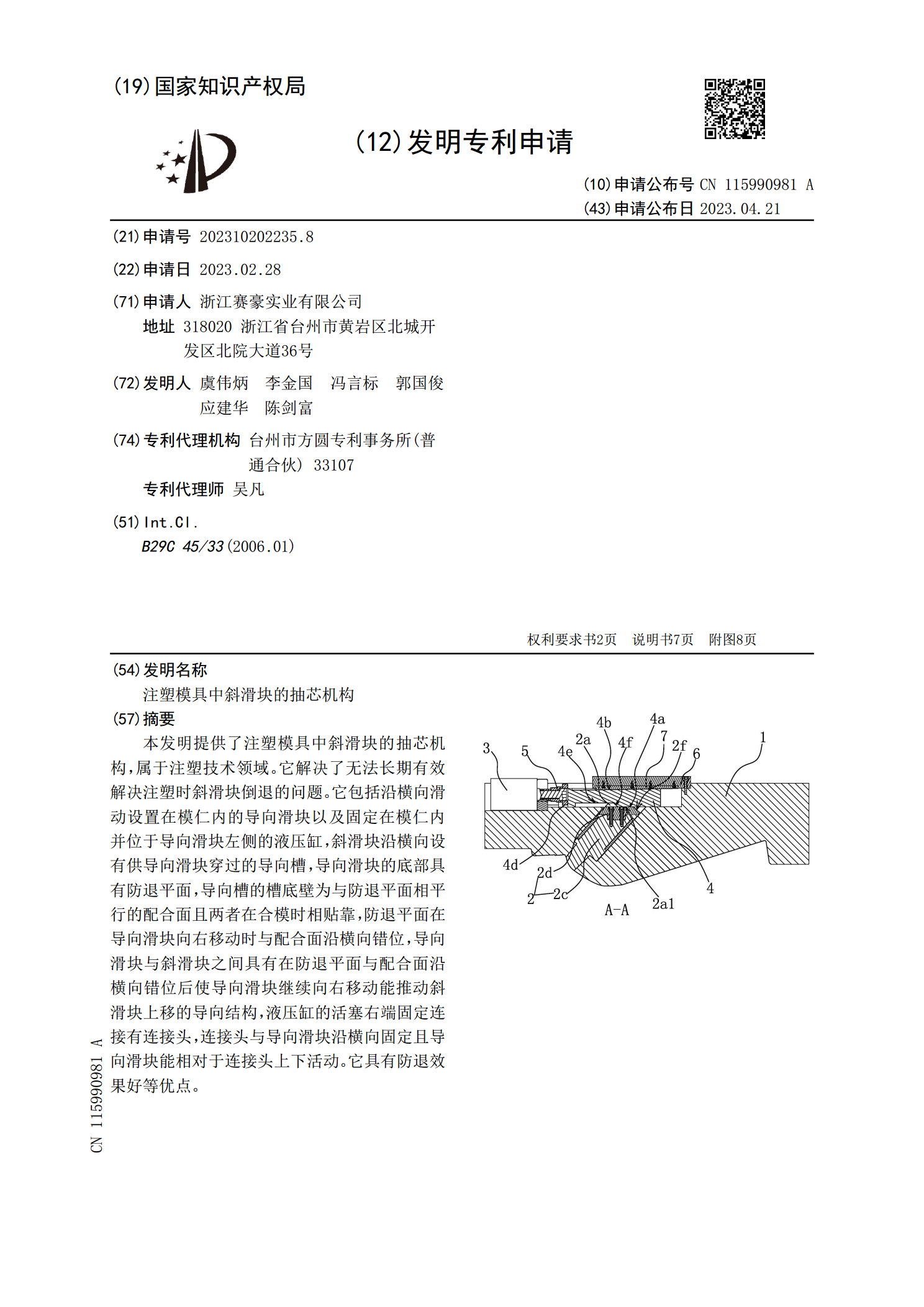

本发明提供了注塑模具中斜滑块的抽芯机构,属于注塑技术领域。它解决了无法长期有效解决注塑时斜滑块倒退的问题。它包括沿横向滑动设置在模仁内的导向滑块以及固定在模仁内并位于导向滑块左侧的液压缸,斜滑块沿横向设有供导向滑块穿过的导向槽,导向滑块的底部具有防退平面,导向槽的槽底壁为与防退平面相平行的配合面且两者在合模时相贴靠,防退平面在导向滑块向右移动时与配合面沿横向错位,导向滑块与斜滑块之间具有在防退平面与配合面沿横向错位后使导向滑块继续向右移动能推动斜滑块上移的导向结构,液压缸的活塞右端固定连接有连接头,连接头

滑块带动斜顶换向抽芯的模具机构.pdf

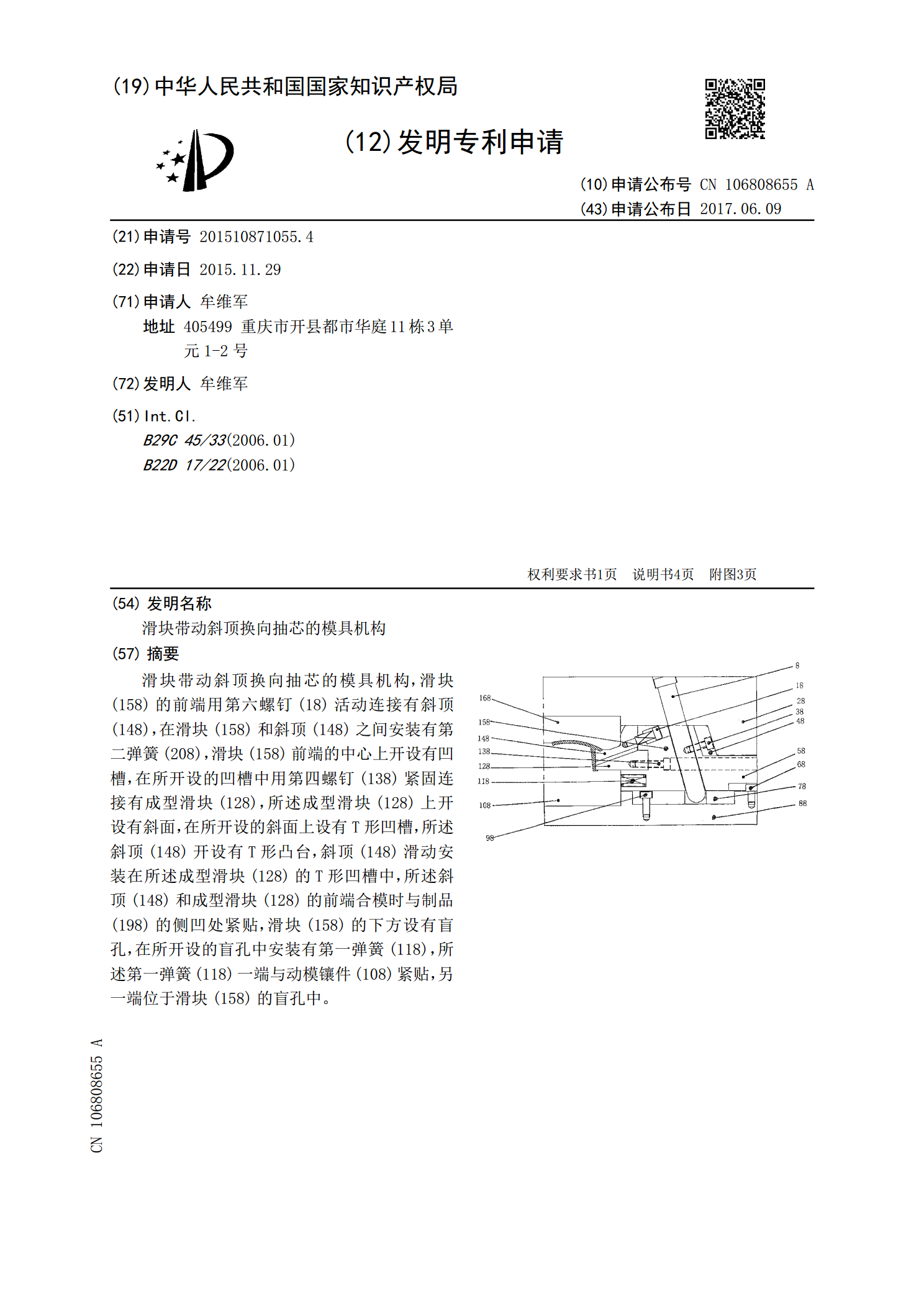

滑块带动斜顶换向抽芯的模具机构,滑块(158)的前端用第六螺钉(18)活动连接有斜顶(148),在滑块(158)和斜顶(148)之间安装有第二弹簧(208),滑块(158)前端的中心上开设有凹槽,在所开设的凹槽中用第四螺钉(138)紧固连接有成型滑块(128),所述成型滑块(128)上开设有斜面,在所开设的斜面上设有T形凹槽,所述斜顶(148)开设有T形凸台,斜顶(148)滑动安装在所述成型滑块(128)的T形凹槽中,所述斜顶(148)和成型滑块(128)的前端合模时与制品(198)的侧凹处紧贴,滑块(1

第6讲-实例2-2D-06-滑块抽芯机构的设计-斜导柱抽芯机构的设计.ppt

1234567891011