塑料成型理论基础解读.pptx

骑着****猪猪

亲,该文档总共77页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

塑料成型理论基础解读.pptx

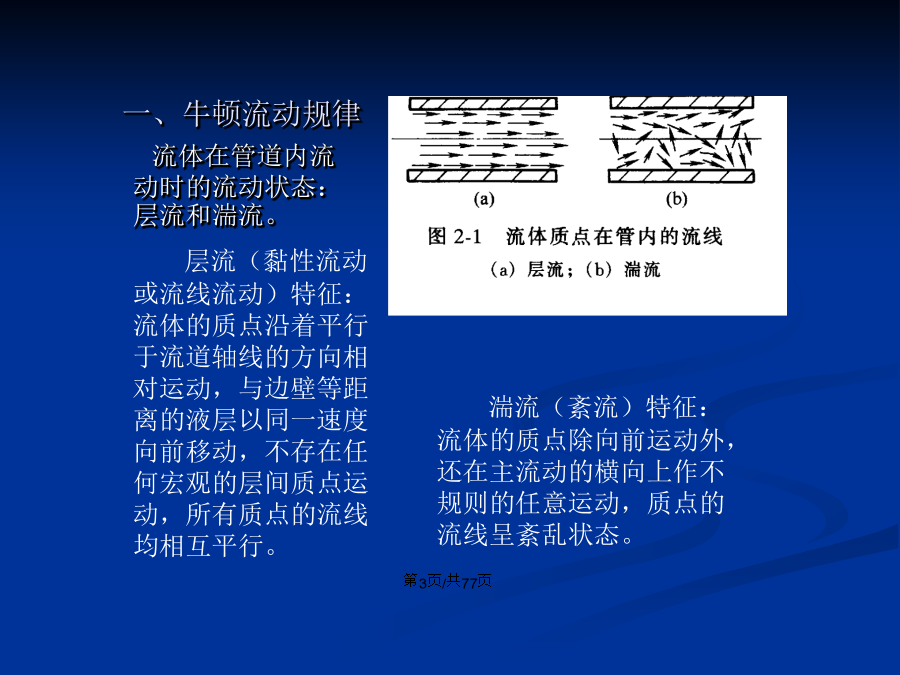

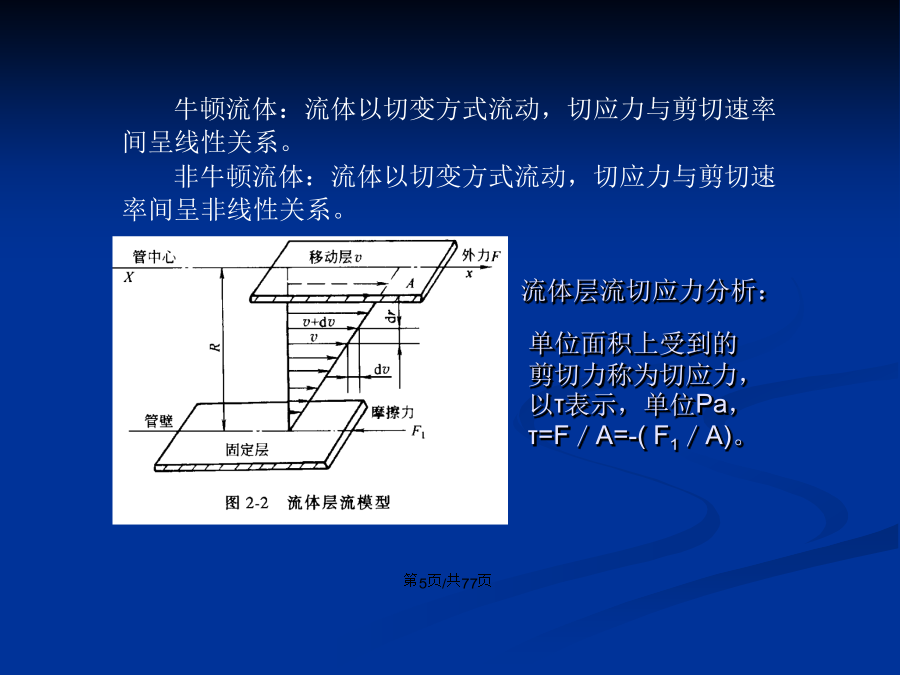

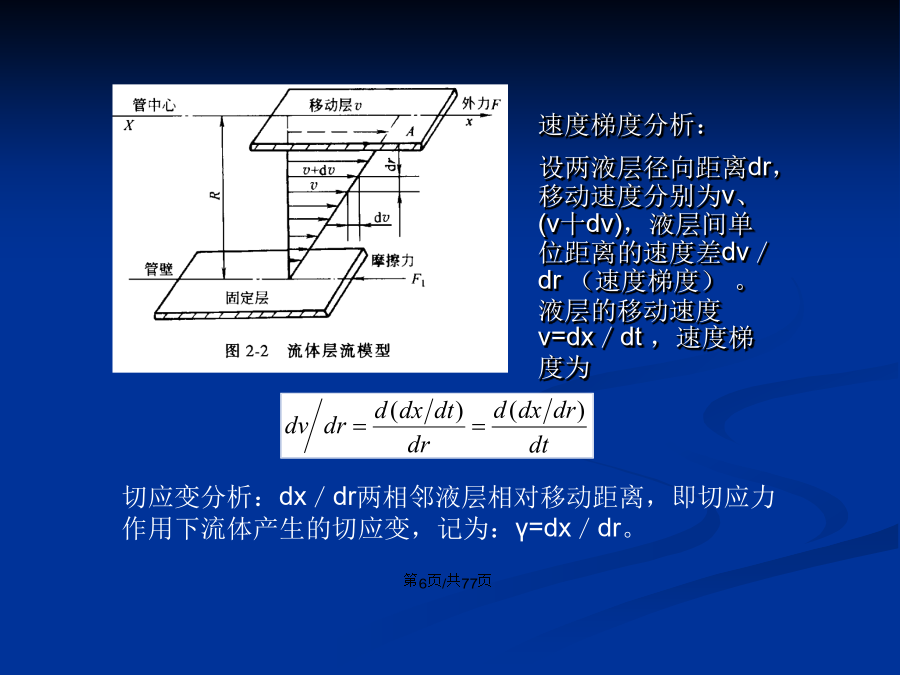

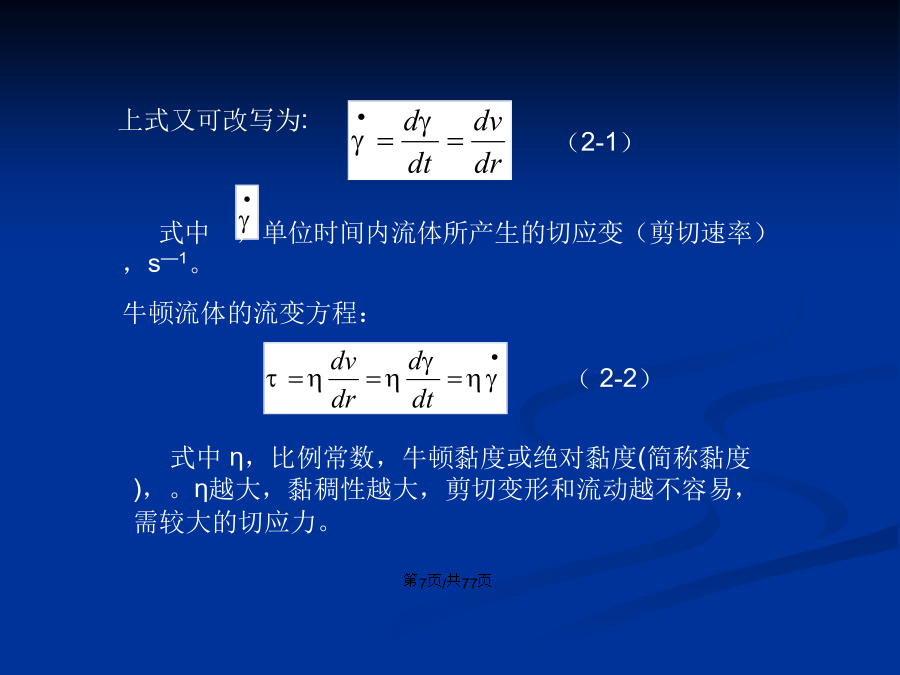

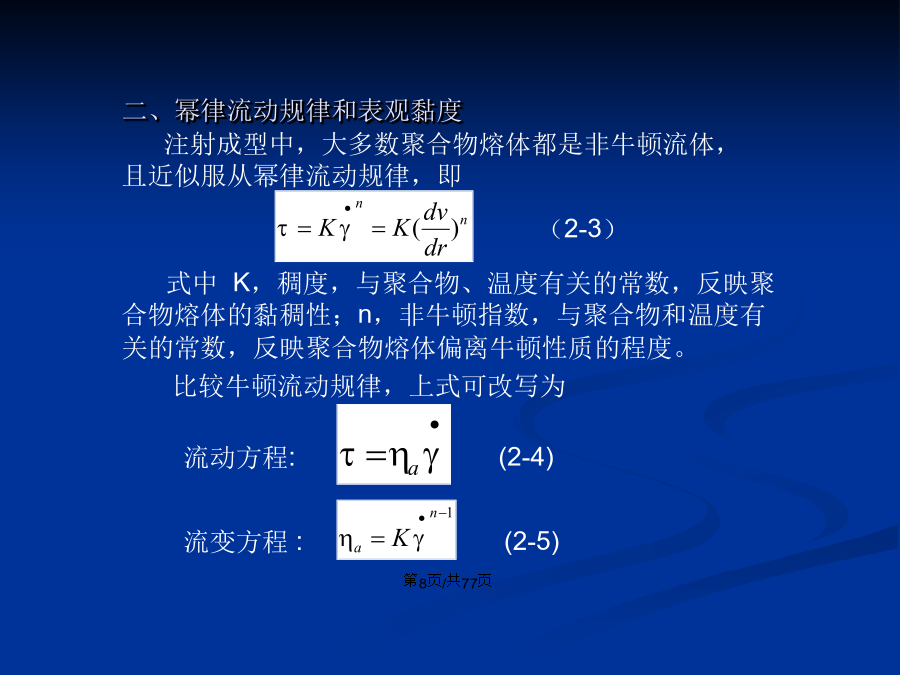

1第一节聚合物的流变学性质主要为了应用其成型理论,正确地选择工艺条件,设计合理的塑料成型系统和模具结构。流体在管道内流动时的流动状态:层流和湍流。流体的流动状态由层流转变为湍流的条件:牛顿流体:流体以切变方式流动,切应力与剪切速率间呈线性关系。速度梯度分析:设两液层径向距离dr,移动速度分别为v、(v十dv),液层间单位距离的速度差dv/dr(速度梯度)。液层的移动速度v=dx/dt,速度梯度为三种类型:⑴n<1时,称为假塑性液体;⑵n>1时,称为膨胀性液体;⑶n=1,但只有切应力达到或超过一定值后才能流

塑料成型理论基础.pptx

塑料成型理论(lǐlùn)基础2-2聚合物成型的流变(liúbiàn)行为一、基本(jīběn)流动类型1、层流(cénɡliú)和湍流2、稳态流动(liúdòng)和非稳态流动(liúdòng)3、等温流动(liúdòng)和非等温流动(liúdòng)4、一维流动(liúdòng)、二维流动(liúdòng)和三维流动(liúdòng)5、拉伸(lāshēn)流动和剪切流动二、剪切粘度(zhāndù)和非牛顿流体高分子流体(liútǐ)有以下流动类型宾汉塑性流体(liútǐ)牛顿流体(liútǐ)与时

塑料成型的理论基础.ppt

第二章塑料成型的理论基础2.1概述1.聚合物的可挤压性评价聚合物挤压性的方法是测定聚合物的流动度(粘度的倒数)通常简便实用的方法是测定聚合物的熔体流动速率;2.聚合物的可模塑性聚合物的可模塑性通常用下图所示的螺旋流动试验来判断。聚合物熔体在注射压力作用下由阿基米德螺旋形槽的模具的中部进入经流动而逐渐冷却硬化为螺旋线.以螺旋线的长度来判断聚合物流动件的优劣。聚合物的可模塑性(即L的长度)与加工条件ΔP/Δt有关也与聚合物的流变性、热性能ρΔH/λη有关还与螺槽的截面尺寸、形状(cd2)有关螺旋线愈长

塑料成型理论基础.ppt

按制造方法分:聚合树脂塑料和缩聚树脂塑料两类按成形性能分:热塑性塑料和热固性塑料两类按用途分:通用塑料、工程塑料和特殊用途塑料等随温度升高,聚合物将呈现玻璃态、高弹态、粘流态三种状态玻璃态是聚合物的使用状态,g称为玻璃化温度,为衡量制品使用范围的标致之一,g越高,制品对环境温度适应性越强f为粘流温度,是聚合物从高弹态转为粘流态的温度m为熔点,是聚合物的熔融温度d为热分解温度,是聚合物高温下开始分解的温度牛顿流动规律:温度一定时,低分子液体流动时的切应力与切应变速率成正比,即:层流流速分布模型塑料

塑料成型工艺学塑料成型的理论基础.pptx

第二章塑料成型旳理论基础流动和形变是高聚物成型加工过程中旳基本工艺特征,流变学是高聚物成型加工理论旳重要组成部分,所以它对高聚物成型加工具有非常重要旳现实意义,主要体现在以下几个方面:1.●有利于高分子材料旳选择和使用;2.●有利于最佳成型工艺条件旳拟定;3.●有利于成型加工设备与模具设计;4.●有利于提高制品质量和生产效率;5.●对高分子合成具有重要指导意义。流:常用来描述液体旳流动。古希腊和古中国哲人已经有“万物皆流”旳思想萌芽。变:常用来描述固体形变。流变:研究流动和变形规律旳科学,“流”和“变”是