一种管内壁除锈装置及除锈方法.pdf

论文****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种管内壁除锈装置及除锈方法.pdf

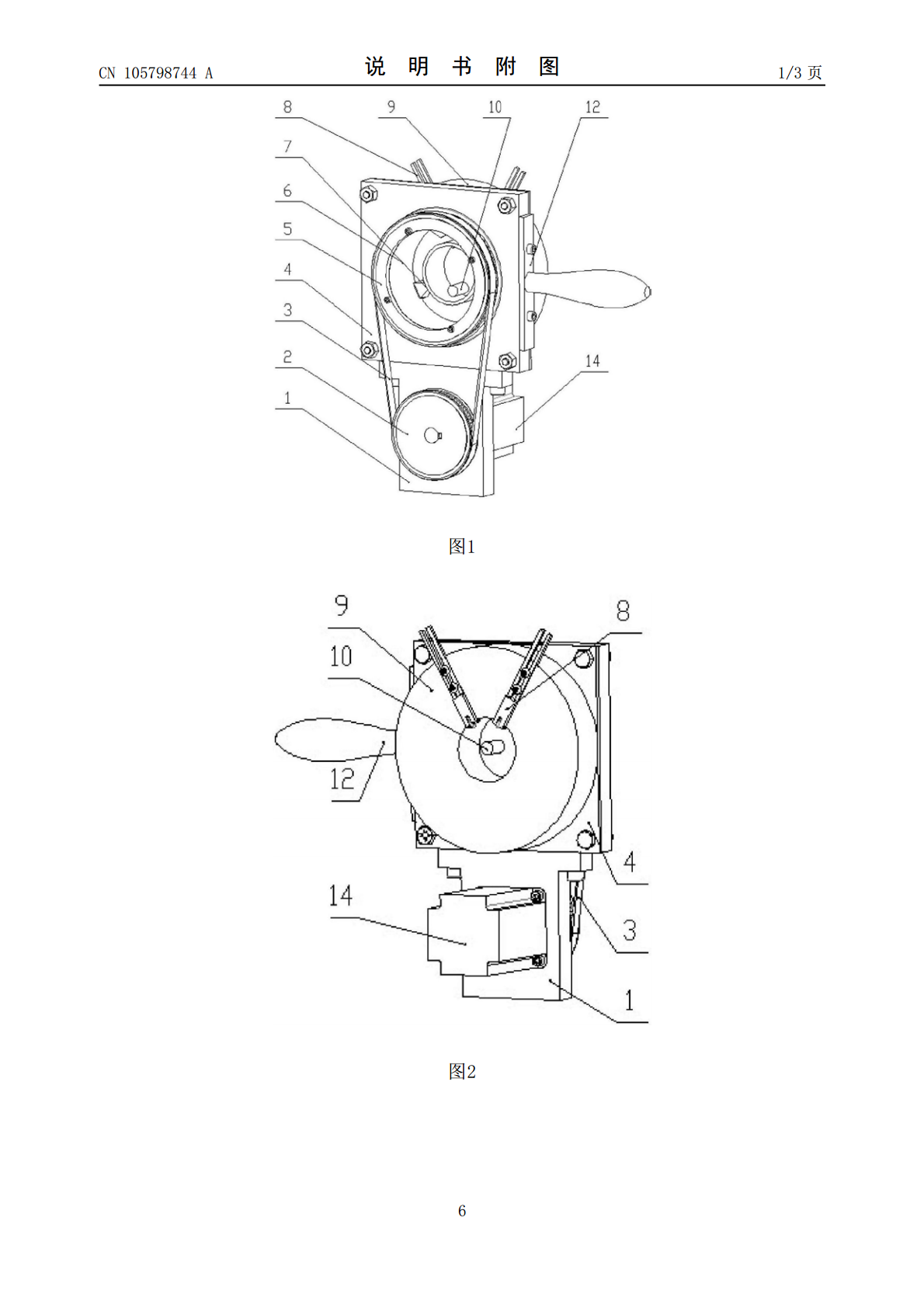

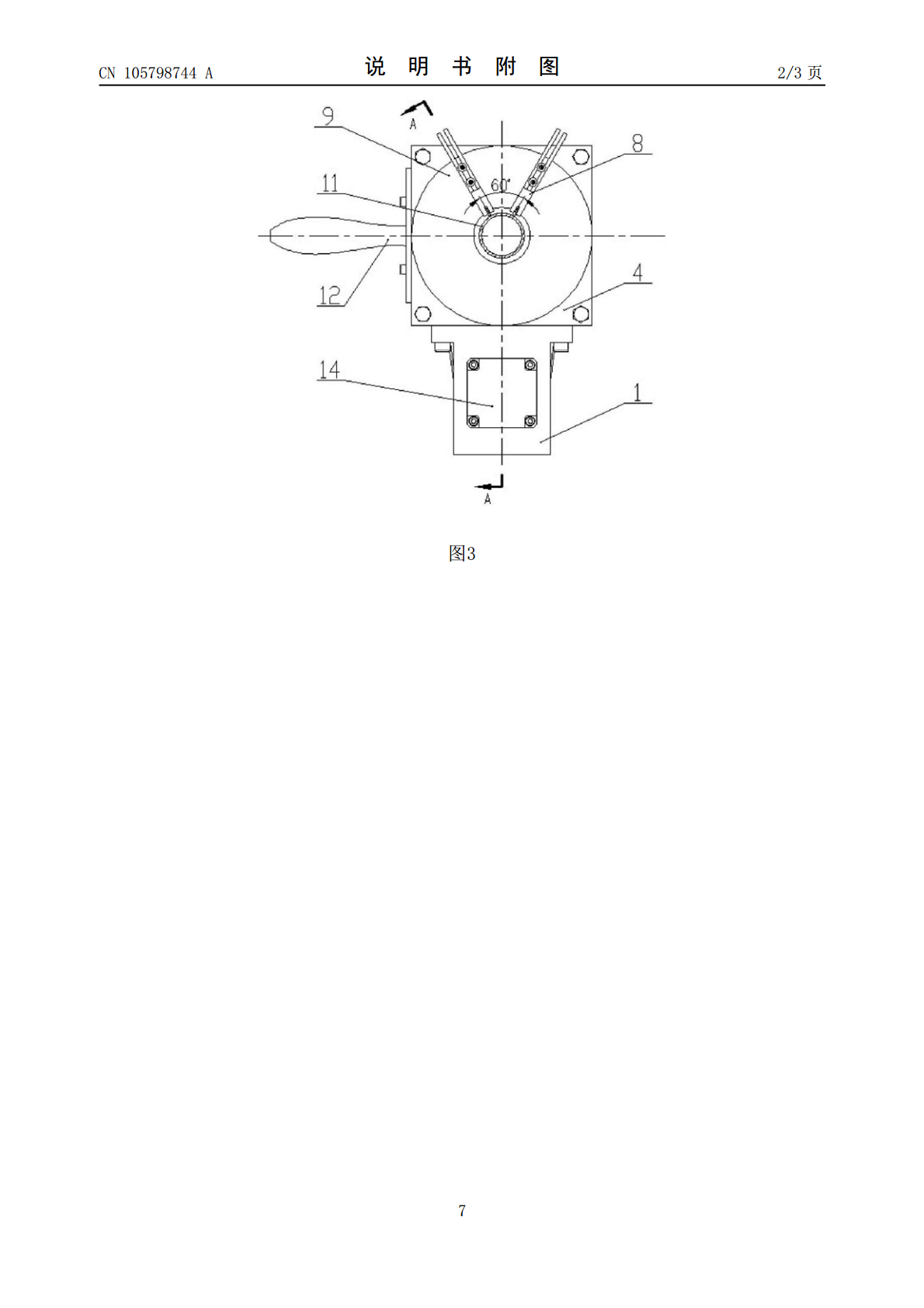

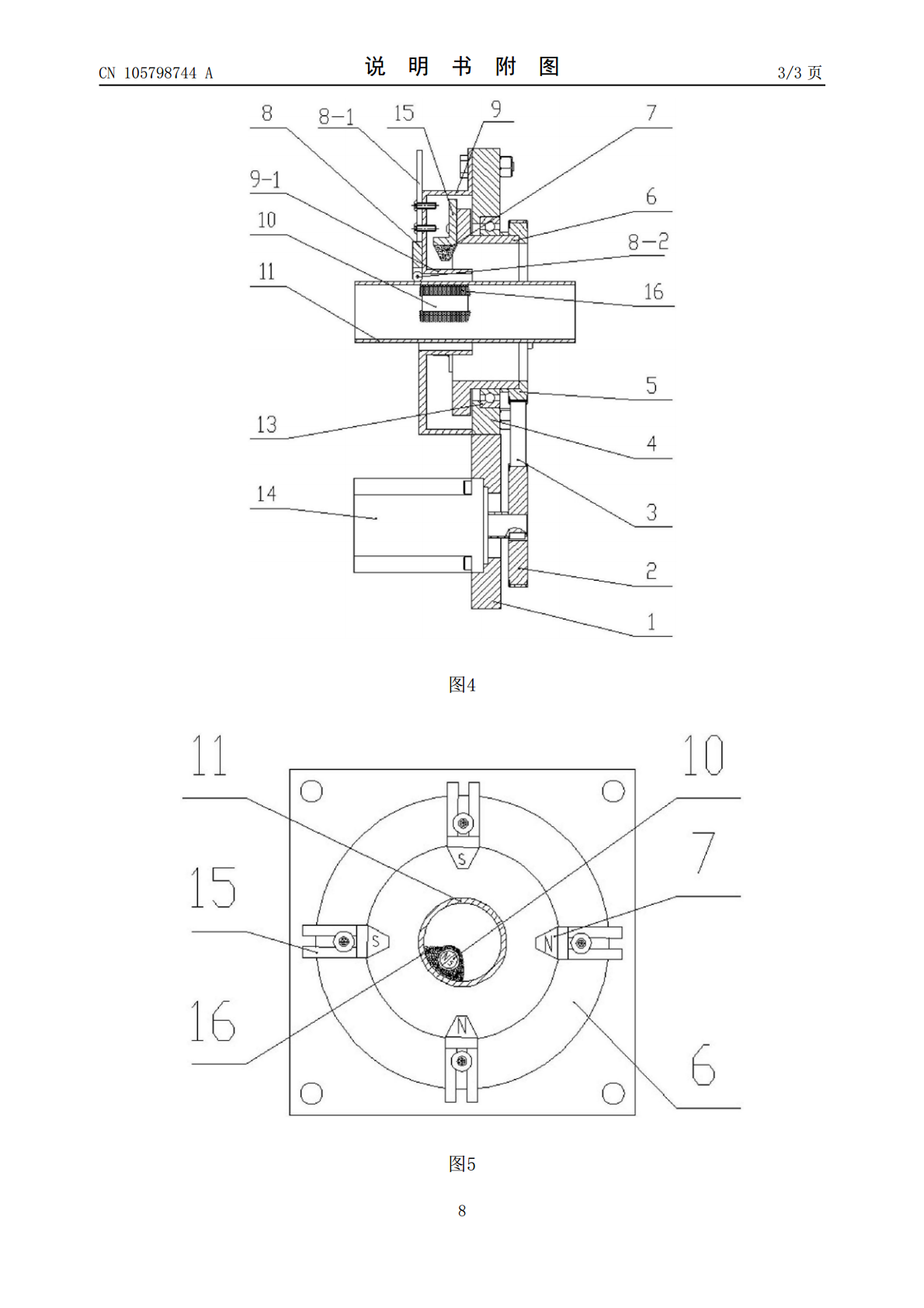

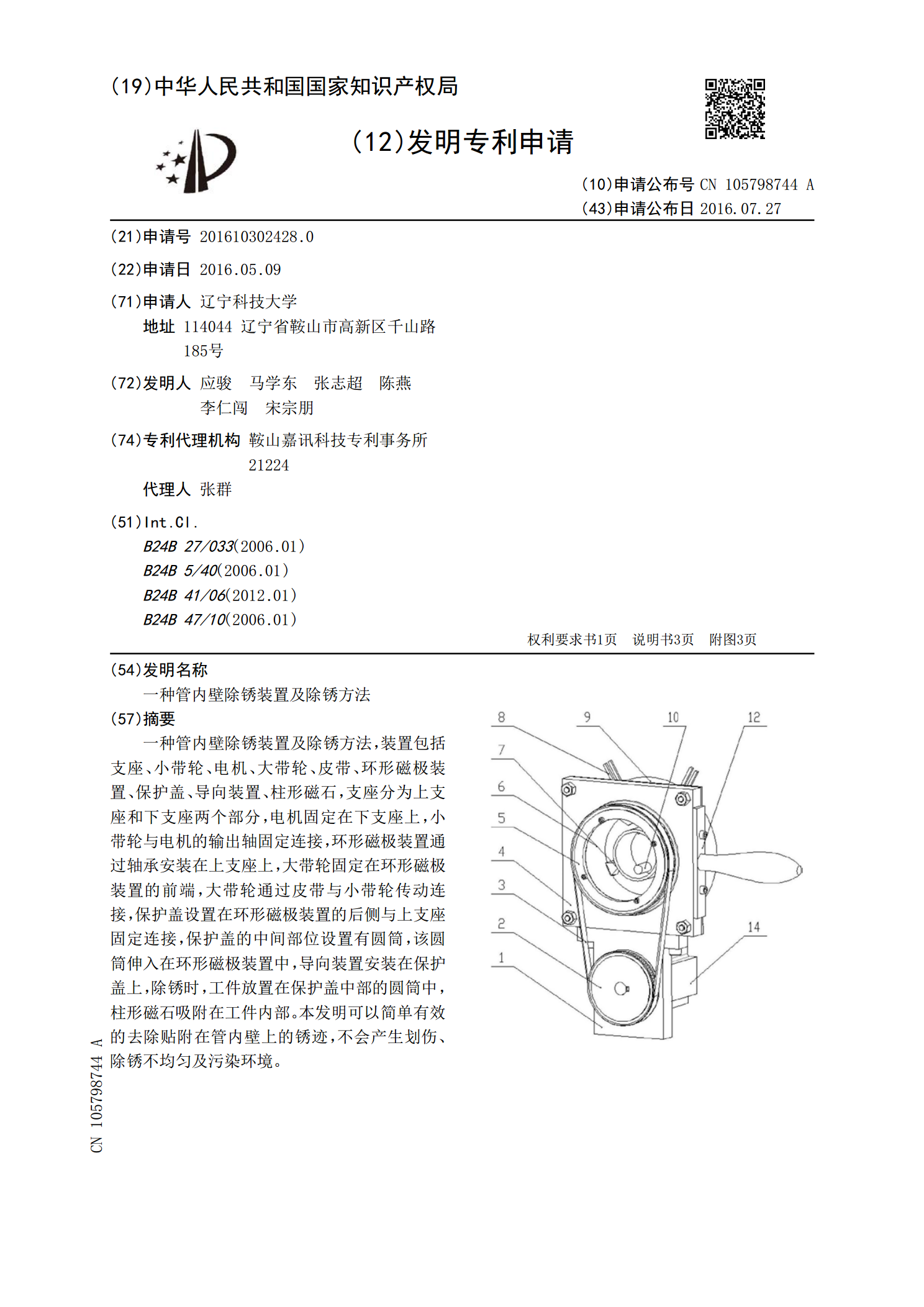

一种管内壁除锈装置及除锈方法,装置包括支座、小带轮、电机、大带轮、皮带、环形磁极装置、保护盖、导向装置、柱形磁石,支座分为上支座和下支座两个部分,电机固定在下支座上,小带轮与电机的输出轴固定连接,环形磁极装置通过轴承安装在上支座上,大带轮固定在环形磁极装置的前端,大带轮通过皮带与小带轮传动连接,保护盖设置在环形磁极装置的后侧与上支座固定连接,保护盖的中间部位设置有圆筒,该圆筒伸入在环形磁极装置中,导向装置安装在保护盖上,除锈时,工件放置在保护盖中部的圆筒中,柱形磁石吸附在工件内部。本发明可以简单有效的去除

一种管道内壁除锈设备及其除锈方法.pdf

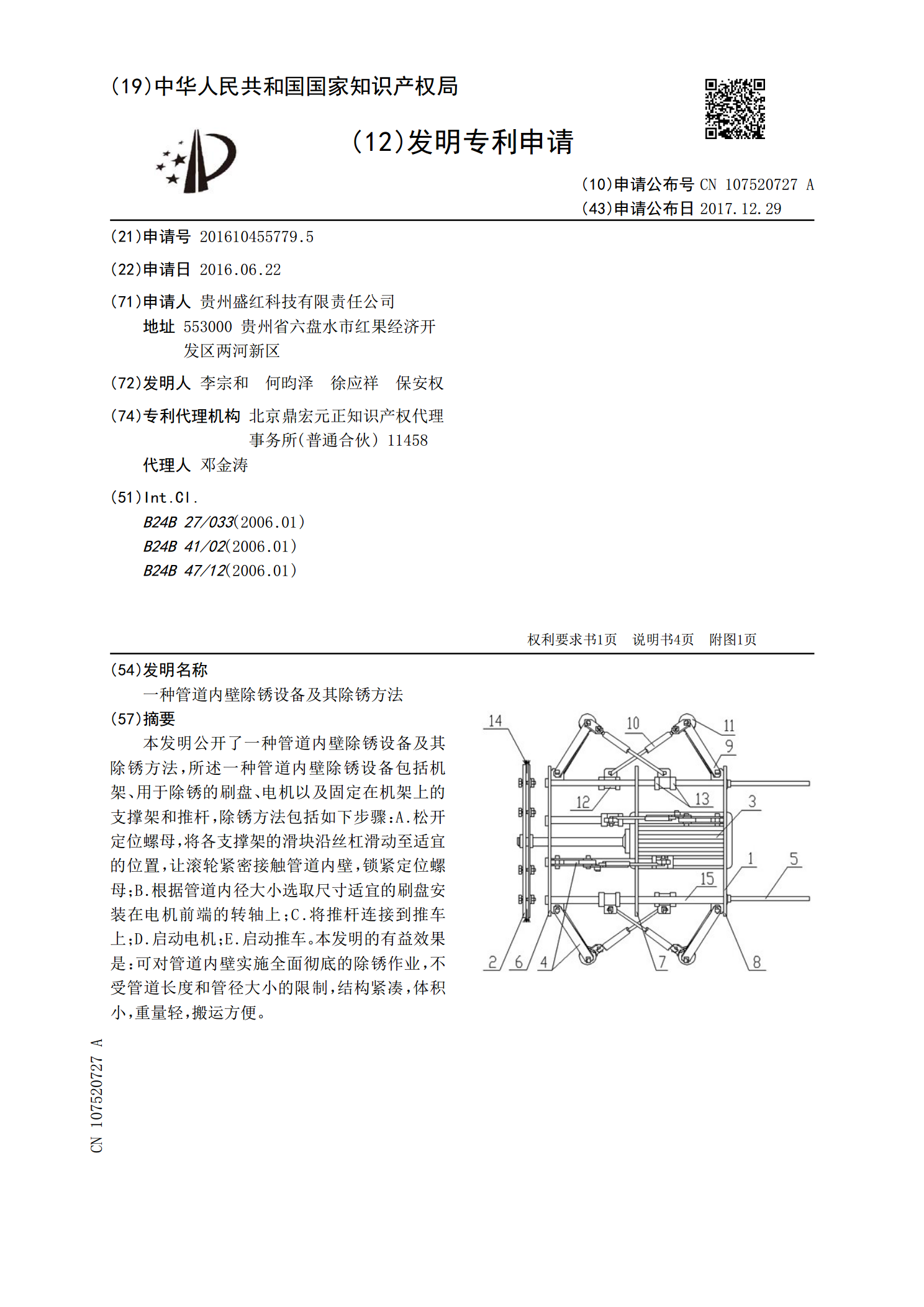

本发明公开了一种管道内壁除锈设备及其除锈方法,所述一种管道内壁除锈设备包括机架、用于除锈的刷盘、电机以及固定在机架上的支撑架和推杆,除锈方法包括如下步骤:A.松开定位螺母,将各支撑架的滑块沿丝杠滑动至适宜的位置,让滚轮紧密接触管道内壁,锁紧定位螺母;B.根据管道内径大小选取尺寸适宜的刷盘安装在电机前端的转轴上;C.将推杆连接到推车上;D.启动电机;E.启动推车。本发明的有益效果是:可对管道内壁实施全面彻底的除锈作业,不受管道长度和管径大小的限制,结构紧凑,体积小,重量轻,搬运方便。

一种管道内壁除锈装置.pdf

本发明公开了一种管道内壁除锈装置,包括固定机构、驱动电机、连接座、两个以连接座为中心左右对称的除锈机构,固定机构包括有固定板、两个定位板、传送电机和螺纹传送杆,驱动电机右端面中心位置与螺纹传送杆的左端转动连接,驱动电机的左端面通过两根连接杆连接有内腔为中空结构的中空盒,驱动电机通过动力轴转动贯穿中空盒的右端面,且连接有位于中空盒内腔的第一伞齿轮,中空盒的内腔前侧侧壁通过销轴转动连接有第二伞齿轮,两个所述除锈机构均包括有螺纹杆、螺纹套筒、滑动套筒、若干个呈环形均匀间隔分布的调节块和若干个呈环形均匀间隔分布的

一种管道内壁除锈装置.pdf

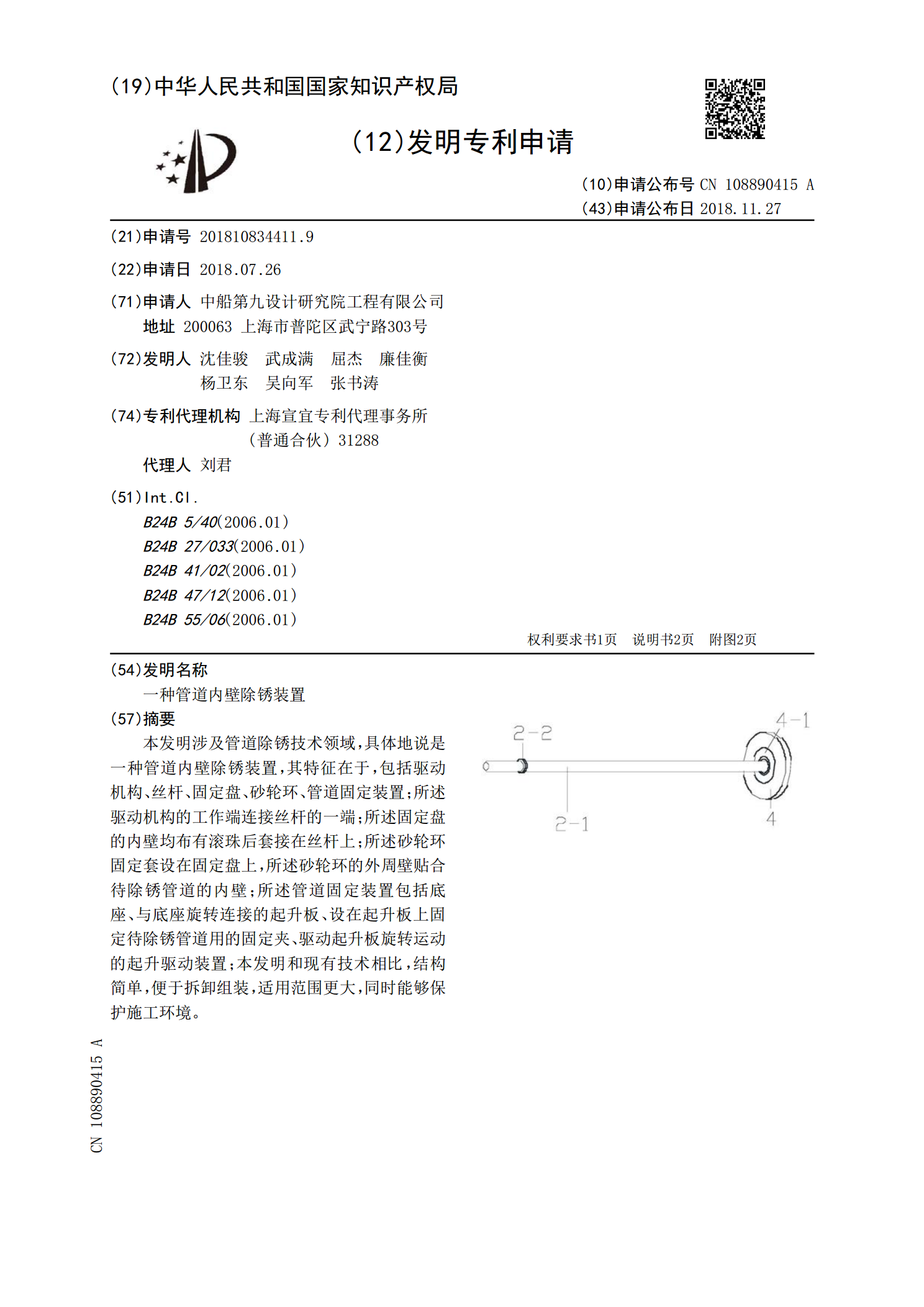

本发明涉及管道除锈技术领域,具体地说是一种管道内壁除锈装置,其特征在于,包括驱动机构、丝杆、固定盘、砂轮环、管道固定装置;所述驱动机构的工作端连接丝杆的一端;所述固定盘的内壁均布有滚珠后套接在丝杆上;所述砂轮环固定套设在固定盘上,所述砂轮环的外周壁贴合待除锈管道的内壁;所述管道固定装置包括底座、与底座旋转连接的起升板、设在起升板上固定待除锈管道用的固定夹、驱动起升板旋转运动的起升驱动装置;本发明和现有技术相比,结构简单,便于拆卸组装,适用范围更大,同时能够保护施工环境。

一种除锈装置及除锈方法.pdf

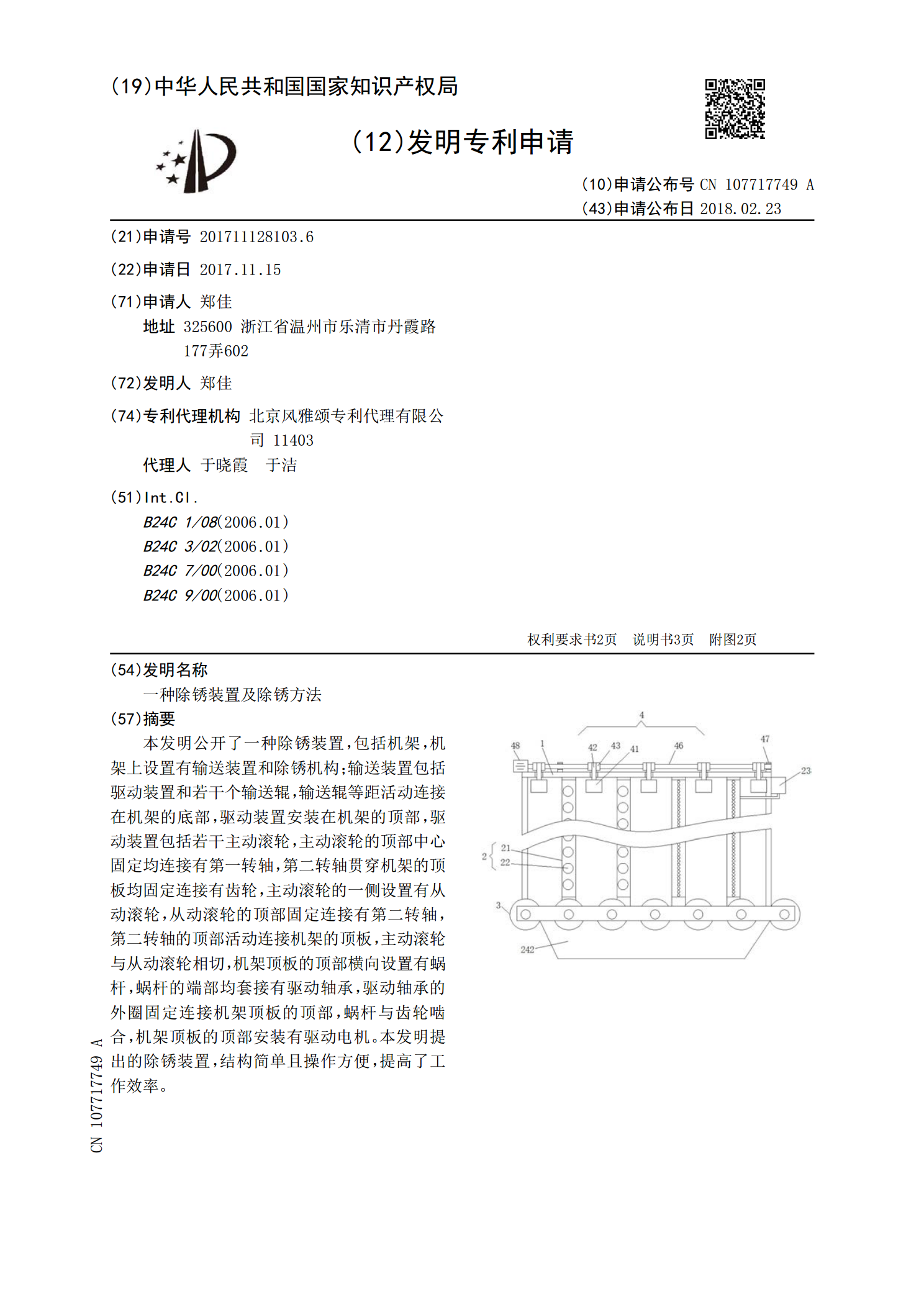

本发明公开了一种除锈装置,包括机架,机架上设置有输送装置和除锈机构;输送装置包括驱动装置和若干个输送辊,输送辊等距活动连接在机架的底部,驱动装置安装在机架的顶部,驱动装置包括若干主动滚轮,主动滚轮的顶部中心固定均连接有第一转轴,第二转轴贯穿机架的顶板均固定连接有齿轮,主动滚轮的一侧设置有从动滚轮,从动滚轮的顶部固定连接有第二转轴,第二转轴的顶部活动连接机架的顶板,主动滚轮与从动滚轮相切,机架顶板的顶部横向设置有蜗杆,蜗杆的端部均套接有驱动轴承,驱动轴承的外圈固定连接机架顶板的顶部,蜗杆与齿轮啮合,机架顶板