塑料瓶自动分离瓶盖机.pdf

念珊****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

塑料瓶自动分离瓶盖机.pdf

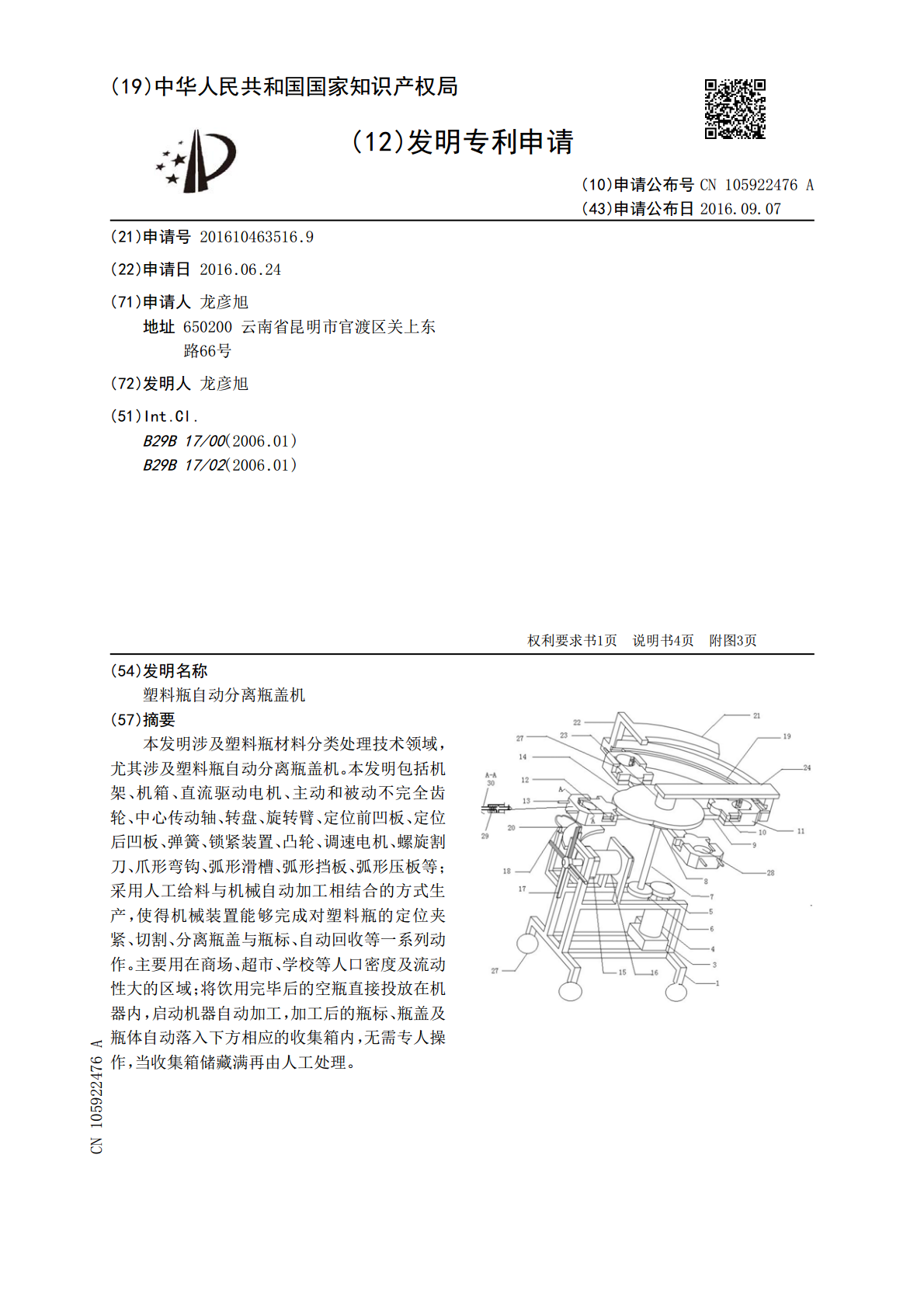

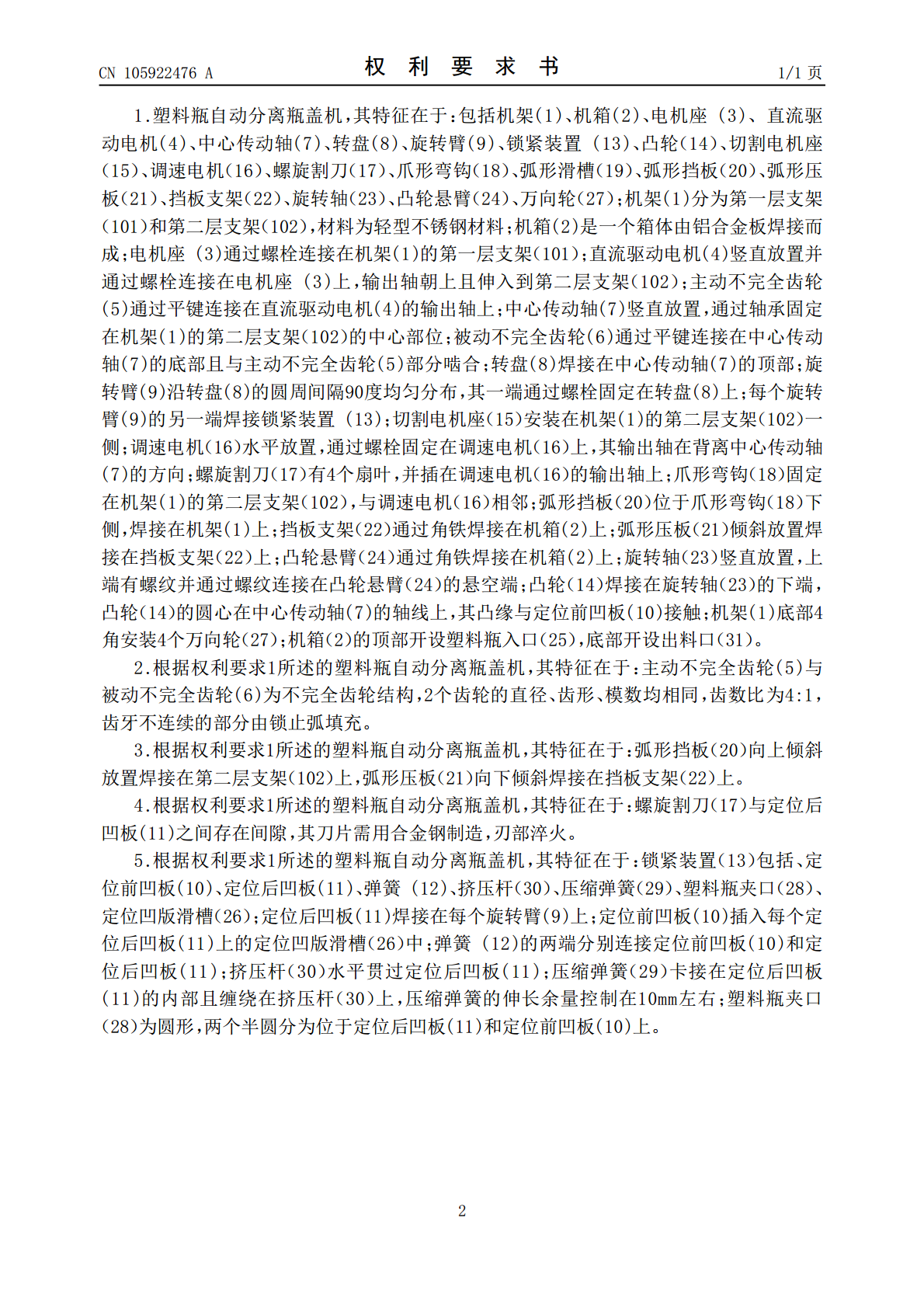

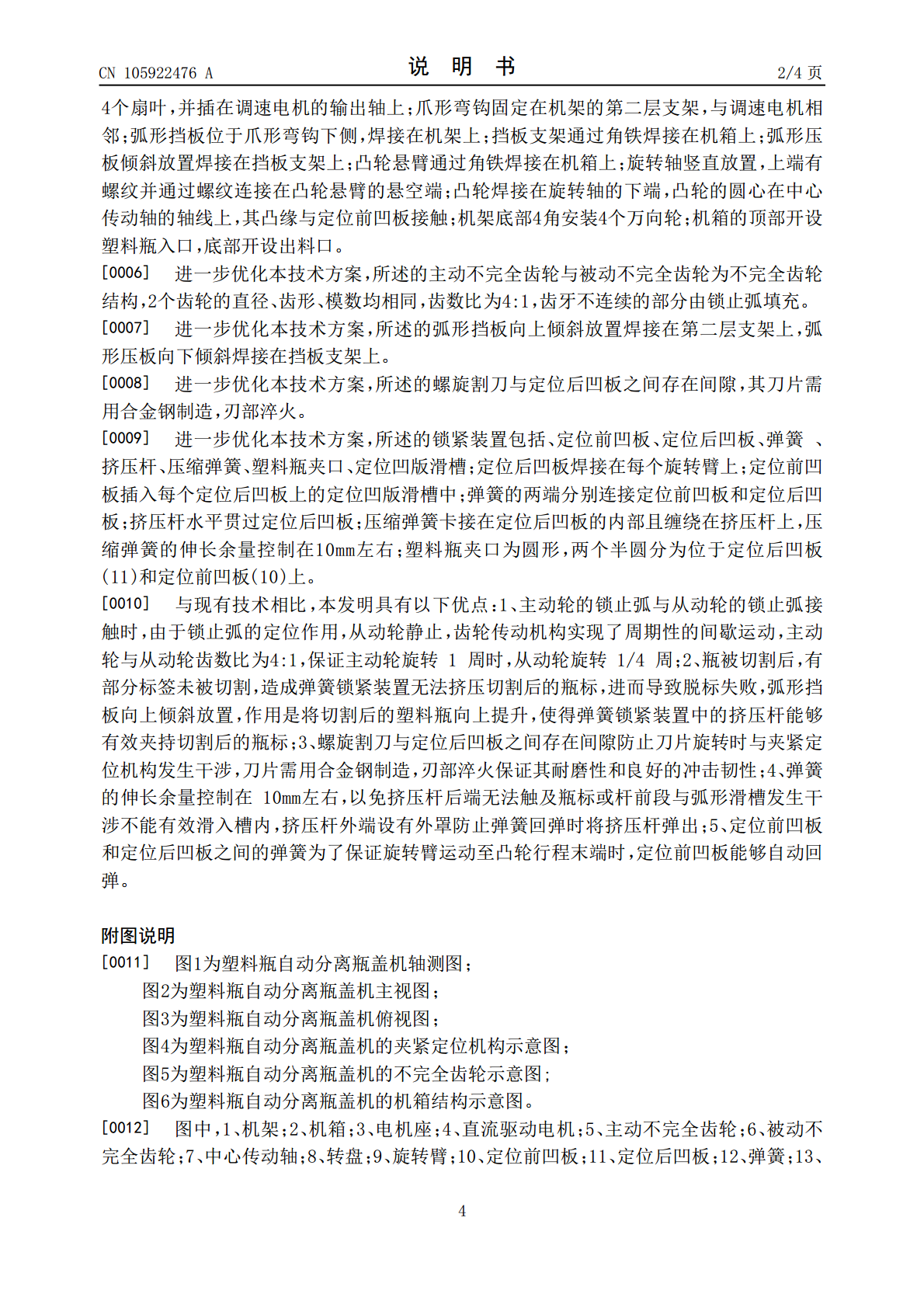

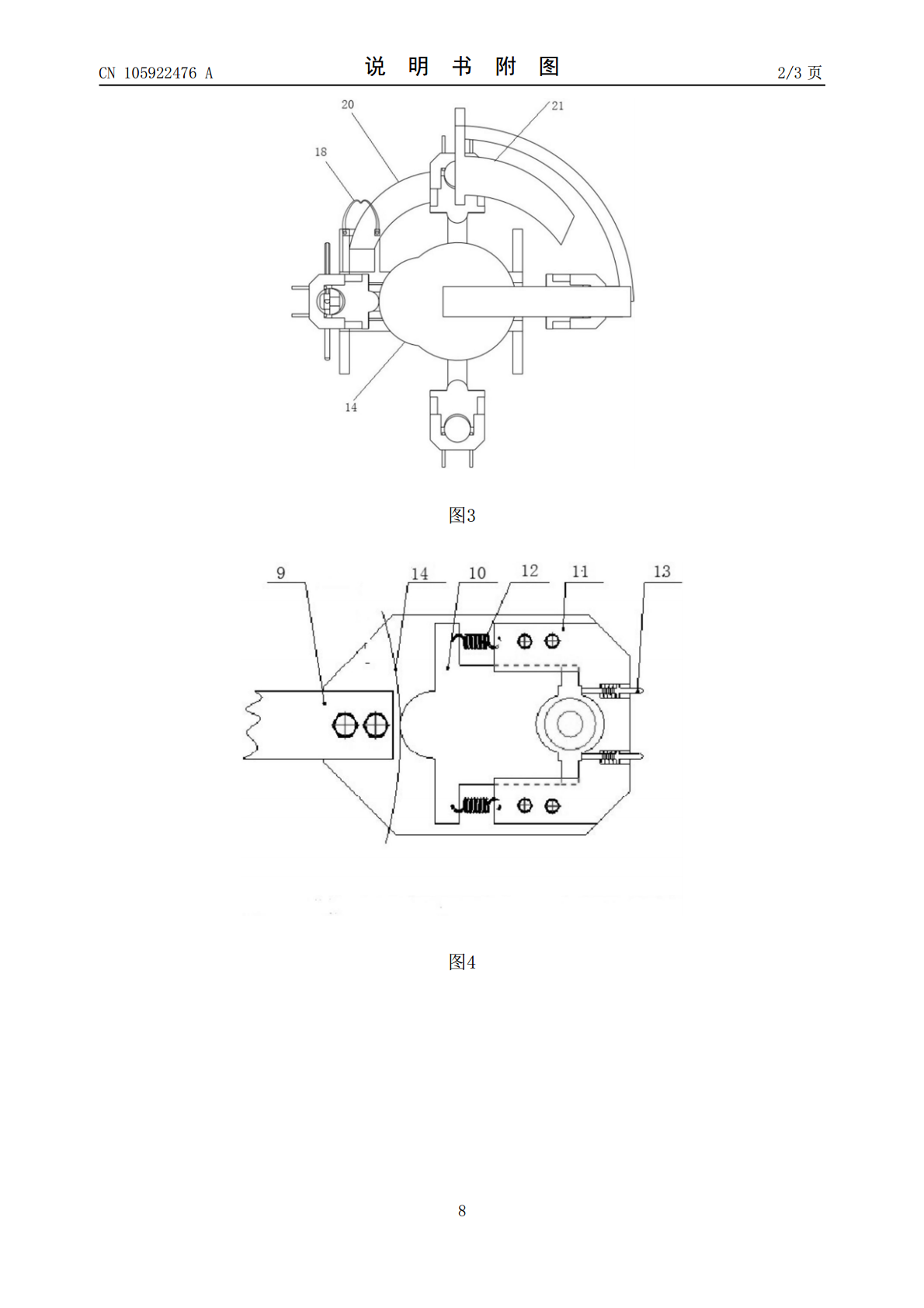

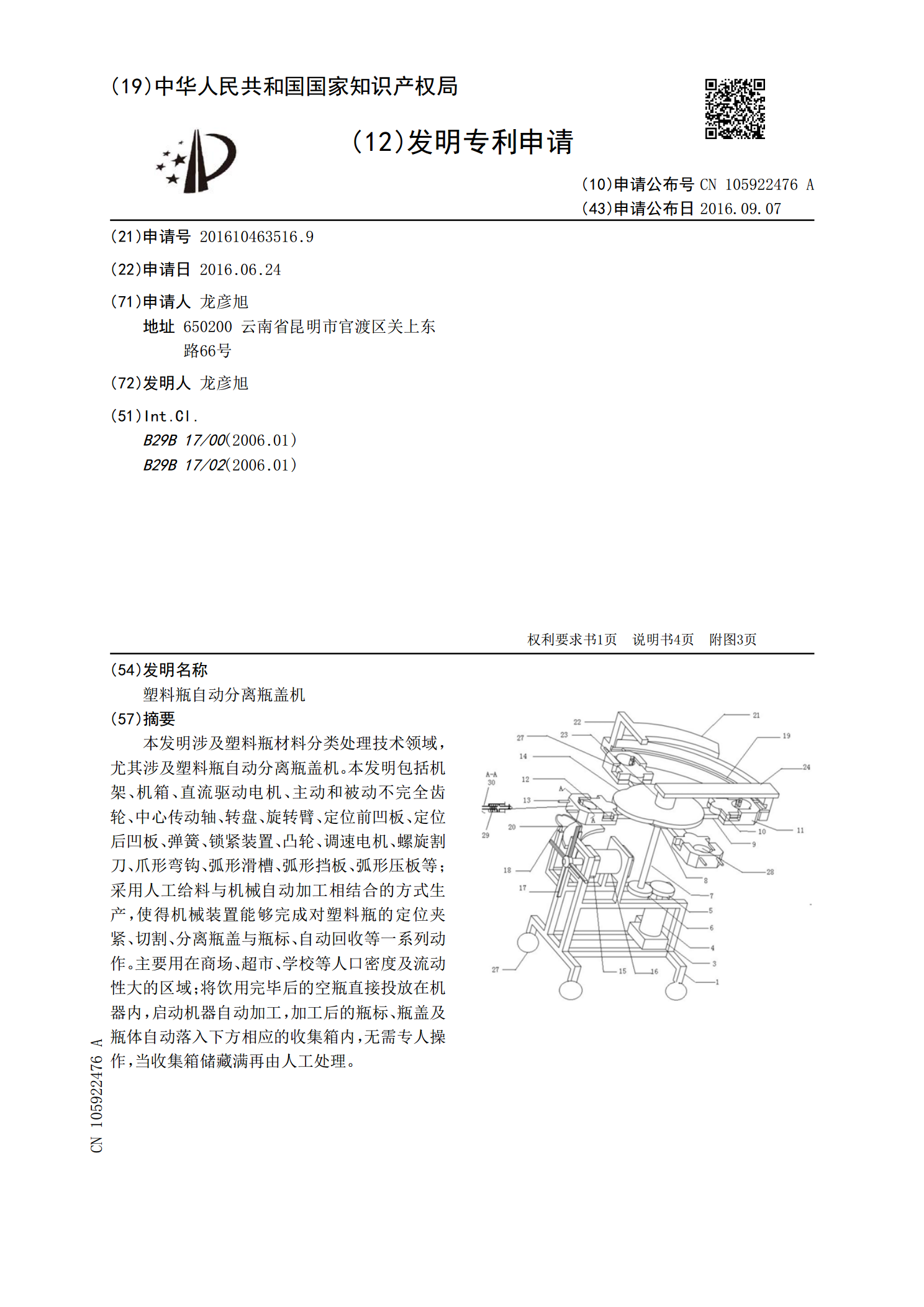

本发明涉及塑料瓶材料分类处理技术领域,尤其涉及塑料瓶自动分离瓶盖机。本发明包括机架、机箱、直流驱动电机、主动和被动不完全齿轮、中心传动轴、转盘、旋转臂、定位前凹板、定位后凹板、弹簧、锁紧装置、凸轮、调速电机、螺旋割刀、爪形弯钩、弧形滑槽、弧形挡板、弧形压板等;采用人工给料与机械自动加工相结合的方式生产,使得机械装置能够完成对塑料瓶的定位夹紧、切割、分离瓶盖与瓶标、自动回收等一系列动作。主要用在商场、超市、学校等人口密度及流动性大的区域;将饮用完毕后的空瓶直接投放在机器内,启动机器自动加工,加工后的瓶标、瓶

一种塑料瓶盖机.pdf

一种塑料瓶盖机,包括机架上设料筒、刮料送盖机构和模压机构,料筒制出料口,刮料送盖机构包括刮料盘中开五个以上安装孔和一个通气孔,各安装孔中设刮刀,刮刀包括安装座中开横、竖吹气孔,安装座下制弧形刀头,刮料盘上设进气座,进气座中开进气孔,进气座外安上座,上座外安拨盘上制拨叉,拨盘出口设出盖滑道,模压机构包括主轴和上固定板,主轴上设上、下模板,上模板中设上模套中设上模芯,下模板中设下模套中设下模芯和下气缸,下模芯上端设下模头,上模套下设脱模套中设复位弹簧,上模套的一侧设推杆,推杆上端经销子连滚轮,推杆下端连固定套

一种塑料瓶瓶盖分离装置.pdf

本申请公开了塑料回收领域的一种塑料瓶瓶盖分离装置,包括底座、进料机构和传送带,传送带与底座的上表面固定连接,且传送带呈水平状态,底座上还固定连接有两根液压杆,两根液压杆位于传送带的两侧,且液压杆之间的连线与传送带的传送方向垂直,两根所述液压杆的顶端固定连接有同一个压板,压板位于传送带的正上方,底座上固定连接有竖直的隔板,隔板背对传送带的一侧的转动连接有两个滚轮,滚轮上套接有环形带,环形带的外表面设有若干垂直于环形带运行方向的齿痕;进料机构包括导向板和倾斜的传送管,导向板与传送管进料口的底端固定连接,传送管

塑料瓶盖全自动封膜装置.pdf

本发明涉及封膜机械设备技术领域,公开了一种塑料瓶盖全自动封膜装置。其包括机架,机架上设有用于输送塑料瓶盖的输送机构,机架上且位于输送机构的输入端设有压盖机构,机架上且位于压盖机构的一侧沿传送带传送方向依次设有膜架和废膜膜架,膜架和废膜膜架之间套设有封膜,机架上且位于膜架和废膜膜架之间设有点封膜机构,机架上且位于输送机构的输出端设有用于对塑料瓶盖进行封口的热封膜机构。通过输送机构、点封膜机构和热封膜机构的设置,使得塑料瓶盖全自动封膜装置将用于塑料瓶盖生产加工的多个设备统一在一起,塑料瓶盖在生产加工的过程中不

一种塑料瓶盖自动装配机构.pdf

本发明涉及瓶盖装配技术领域,尤其是一种塑料瓶盖自动装配机构,该装置主要由支撑部分、传动装置、压装装置和调节装置四部分组成的。所述的支撑部分主要由支撑框架、立轴一、连接板、电机支座、支撑板、旋转底座和立轴二等组成;所述的传动装置主要由减速器、电机、同步带、转轴、旋转底座和柱体等组成;所述的压装装置由圆柱凸轮、入料口一、入料口二、物料一、物料二、物料三、压装杆、杆套、出料口、柱体和旋转底座等组成;所述的调节装置主要由立轴一、连接板、转盘、圆柱凸轮、螺杆、横板和立轴二等组成。本发明可实现不同规格瓶盖的快速组装,