一种线材自动测宽测厚装置.pdf

An****70

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种线材自动测宽测厚装置.pdf

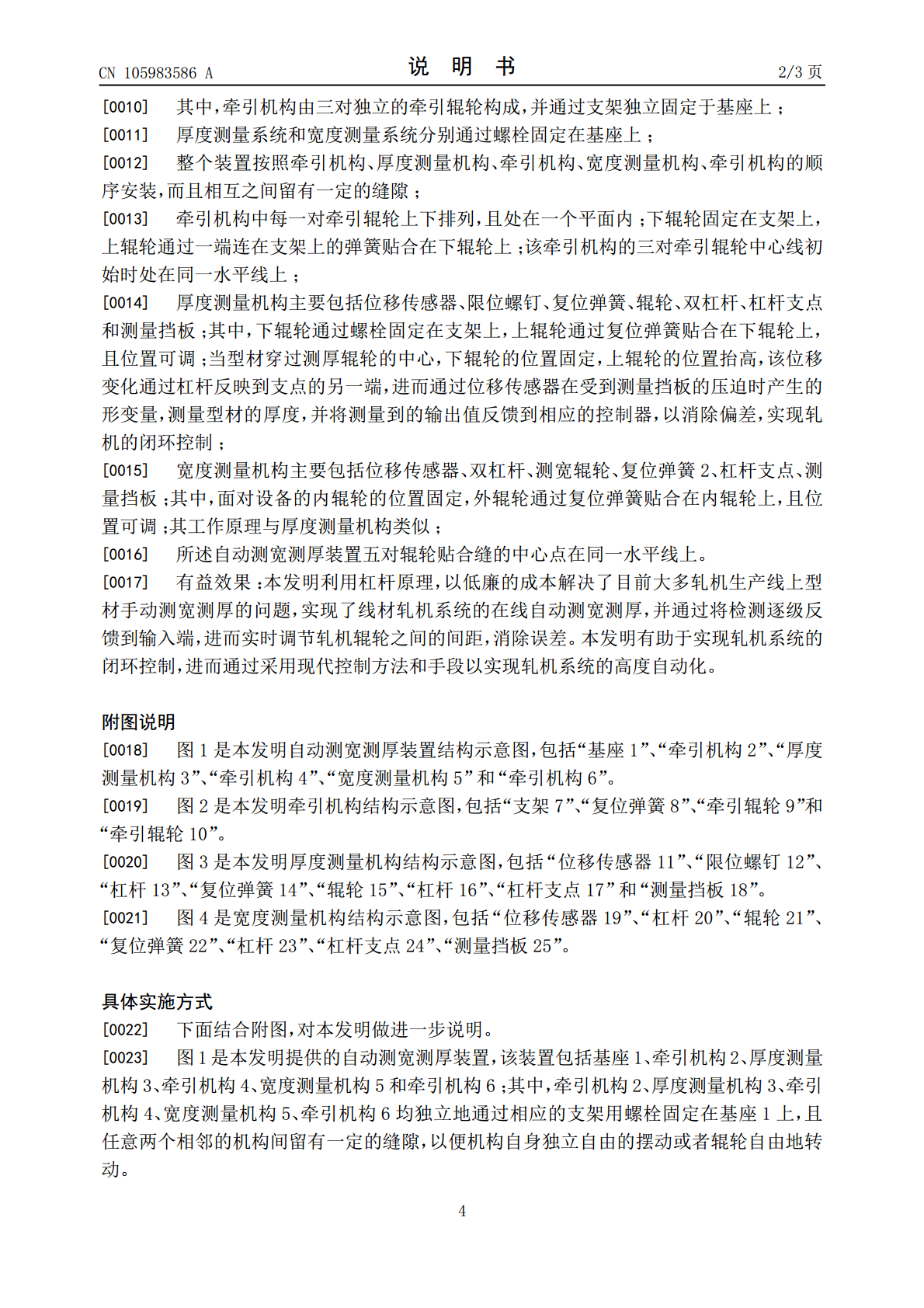

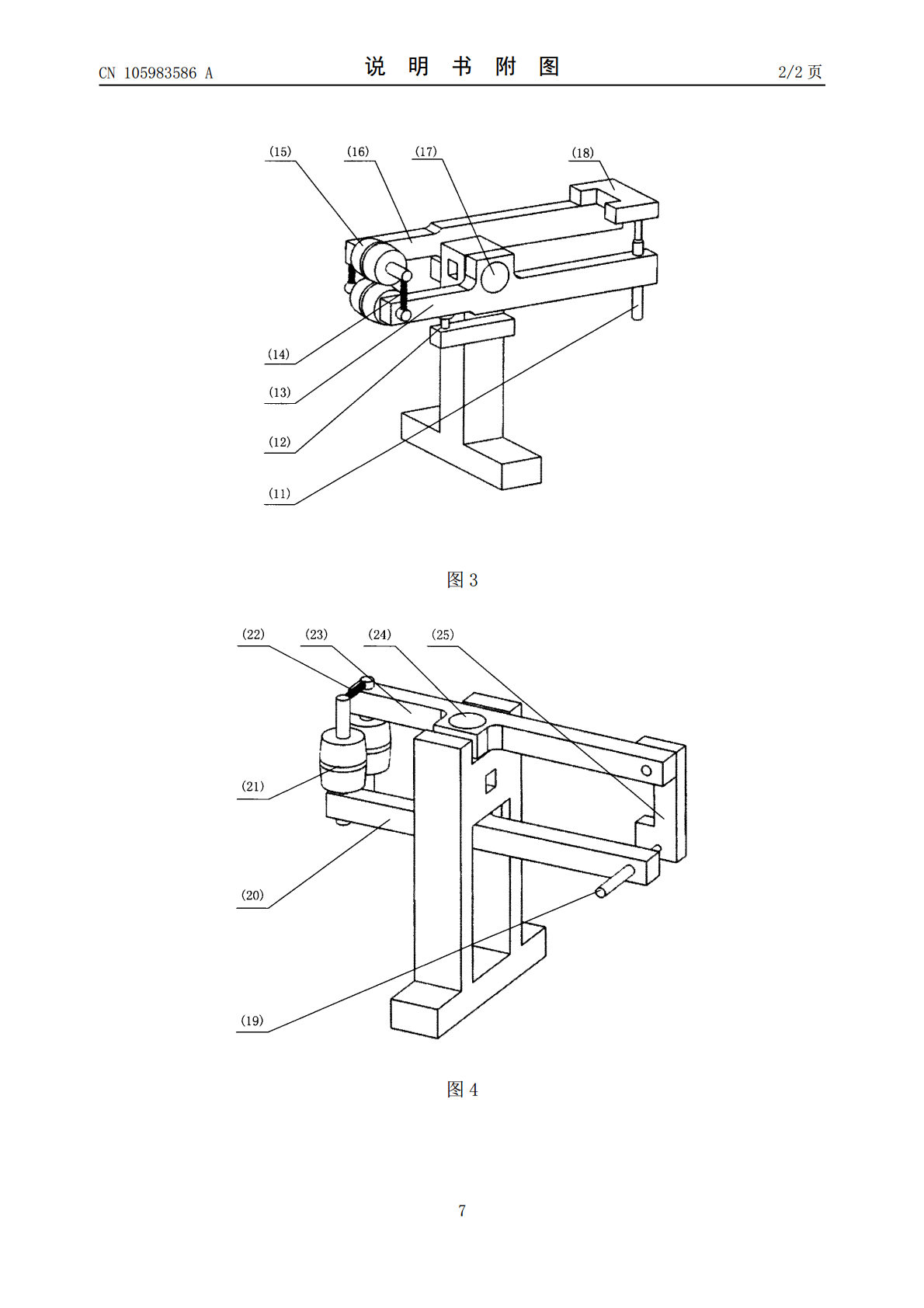

本发明公开了一种线材自动测宽测厚装置,该装置包括“基座1”、“牵引机构2”、“厚度测量机构3”、“牵引机构4”、“宽度测量机构5”和“牵引机构6”;其中,各机构均独立通过支架固定在基座1上,且任意两相邻机构间留有一定缝隙,以便其自由的摆动;装置中5对辊轮之间均通过复位弹簧贴合在一起,既能使线材方便通过,同时使辊轮弹性贴合;厚度测量机构3和宽度测量机构5均是采用双杠杆结构,形成一种“悬浮”结构,能使线材处于自然拉伸状态,且线材引起的位移变化量通过位移传感器测得其厚度或宽度;本发明主要优势在于能够在线实时检测

一种自动测厚装置.pdf

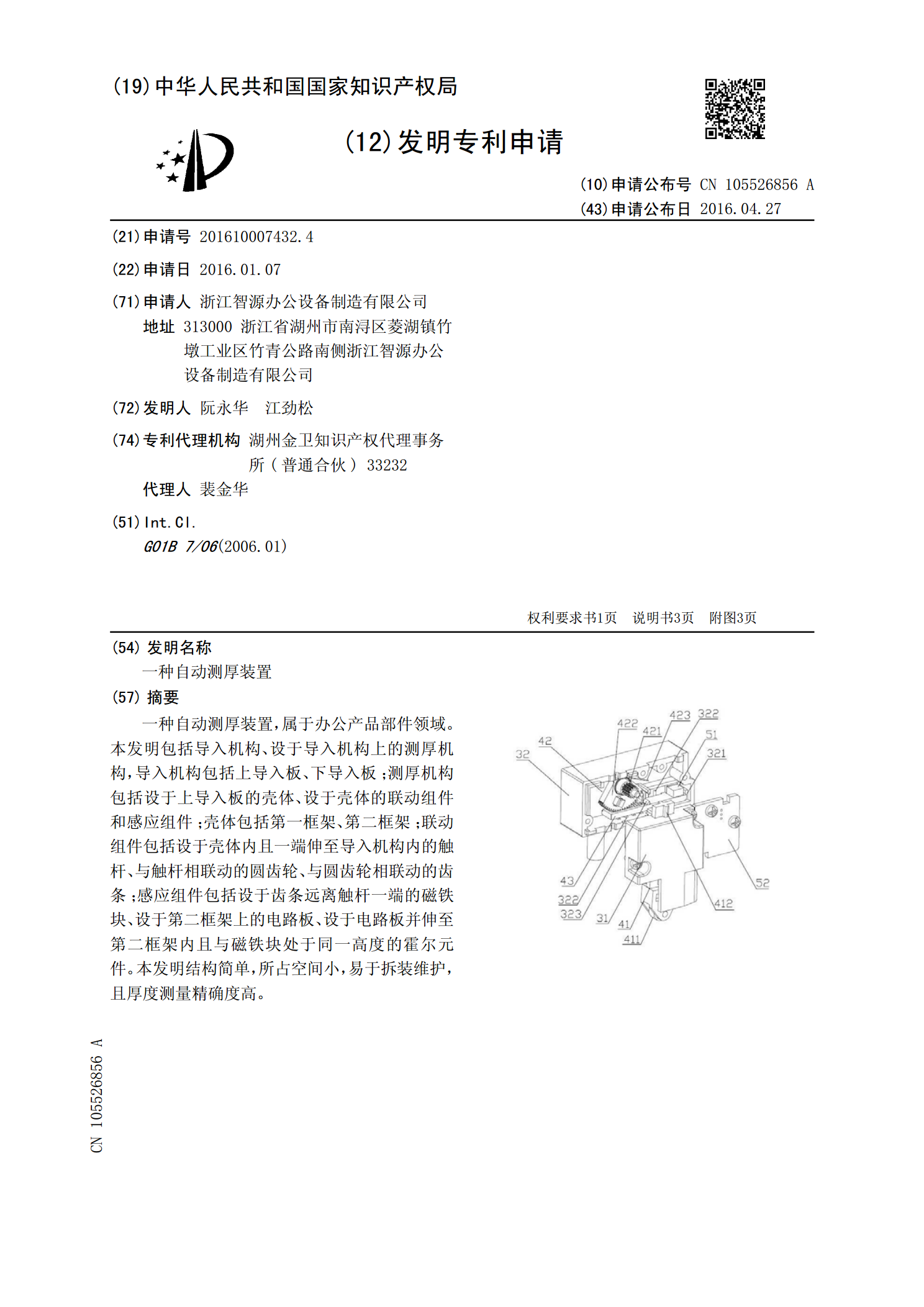

一种自动测厚装置,属于办公产品部件领域。本发明包括导入机构、设于导入机构上的测厚机构,导入机构包括上导入板、下导入板;测厚机构包括设于上导入板的壳体、设于壳体的联动组件和感应组件;壳体包括第一框架、第二框架;联动组件包括设于壳体内且一端伸至导入机构内的触杆、与触杆相联动的圆齿轮、与圆齿轮相联动的齿条;感应组件包括设于齿条远离触杆一端的磁铁块、设于第二框架上的电路板、设于电路板并伸至第二框架内且与磁铁块处于同一高度的霍尔元件。本发明结构简单,所占空间小,易于拆装维护,且厚度测量精确度高。

自动测厚装置.pdf

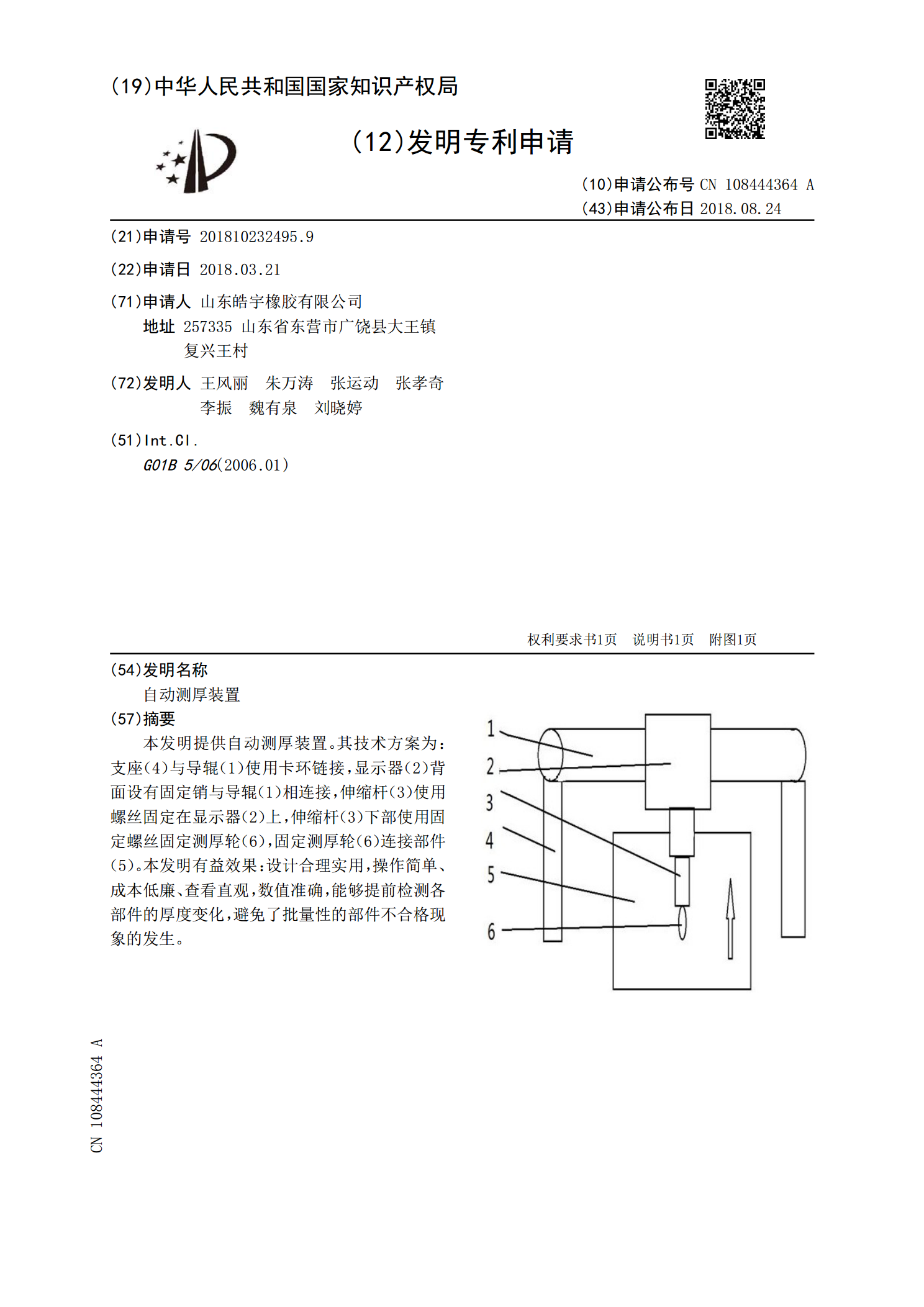

本发明提供自动测厚装置。其技术方案为:支座(4)与导辊(1)使用卡环链接,显示器(2)背面设有固定销与导辊(1)相连接,伸缩杆(3)使用螺丝固定在显示器(2)上,伸缩杆(3)下部使用固定螺丝固定测厚轮(6),固定测厚轮(6)连接部件(5)。本发明有益效果:设计合理实用,操作简单、成本低廉、查看直观,数值准确,能够提前检测各部件的厚度变化,避免了批量性的部件不合格现象的发生。

一种建筑楼板自动测厚标记装置.pdf

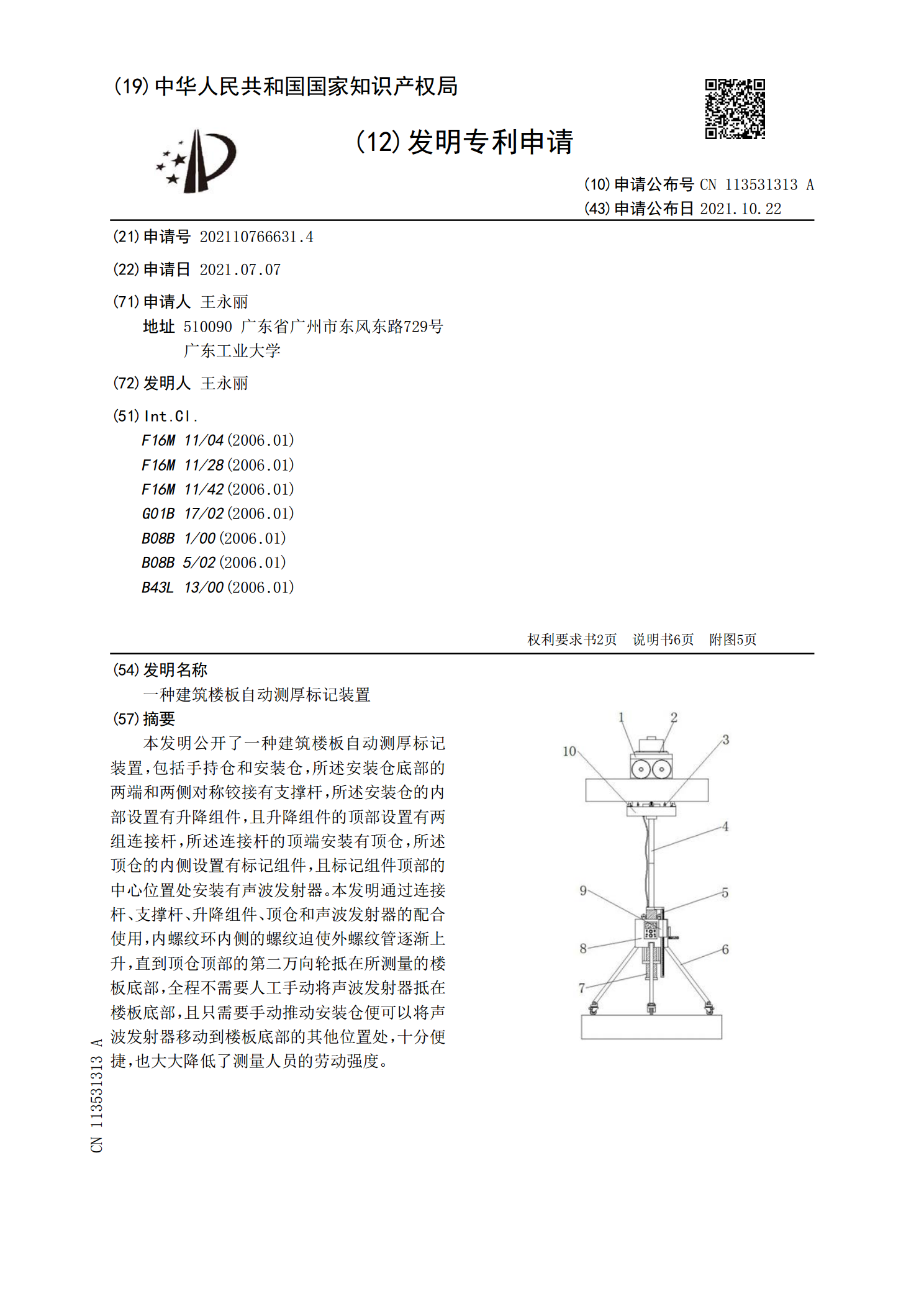

本发明公开了一种建筑楼板自动测厚标记装置,包括手持仓和安装仓,所述安装仓底部的两端和两侧对称铰接有支撑杆,所述安装仓的内部设置有升降组件,且升降组件的顶部设置有两组连接杆,所述连接杆的顶端安装有顶仓,所述顶仓的内侧设置有标记组件,且标记组件顶部的中心位置处安装有声波发射器。本发明通过连接杆、支撑杆、升降组件、顶仓和声波发射器的配合使用,内螺纹环内侧的螺纹迫使外螺纹管逐渐上升,直到顶仓顶部的第二万向轮抵在所测量的楼板底部,全程不需要人工手动将声波发射器抵在楼板底部,且只需要手动推动安装仓便可以将声波发射器移

PCB磨披锋机、自动测厚调高装置及其自动测厚调高方法.pdf

本发明提供了一种自动测厚调高装置,包括:控制组件,包括控制器;输送组件;及测厚组件,所述测厚组件包括下层测厚钢轴、测厚转轴芯、测厚辊轮轴芯、两个轴芯固定板及编码器。通过测厚组件自动检测PCB板的厚度,PCB板穿过测厚辊轮轴芯与下层测厚钢轴时,PCB板会与测厚辊轮轴芯相接触,使得测厚辊轮轴芯转动,进而使得测厚转轴芯转动产生位移,并将位移信息传输给编码器,控制器根据编码器检测的测厚转轴芯的位移可以得到PCB板的厚度的实际值,并与PCB板的厚度的预设值相比较,当PCB板出现两片叠在一起的现象时,控制器可以控制自