一种应用于双辐板涡轮盘盘腔的导流冷却结构.pdf

文库****坚白

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种应用于双辐板涡轮盘盘腔的导流冷却结构.pdf

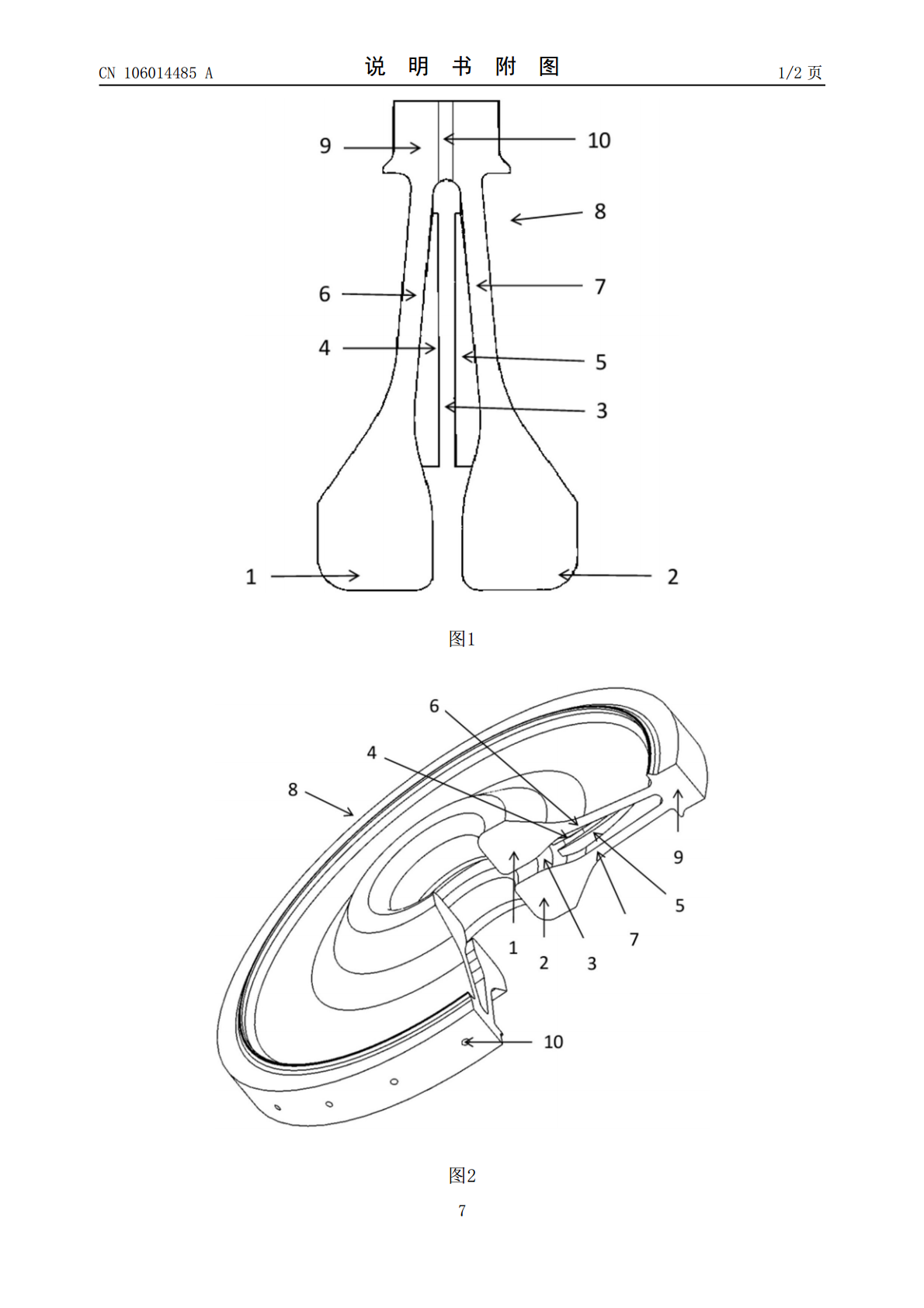

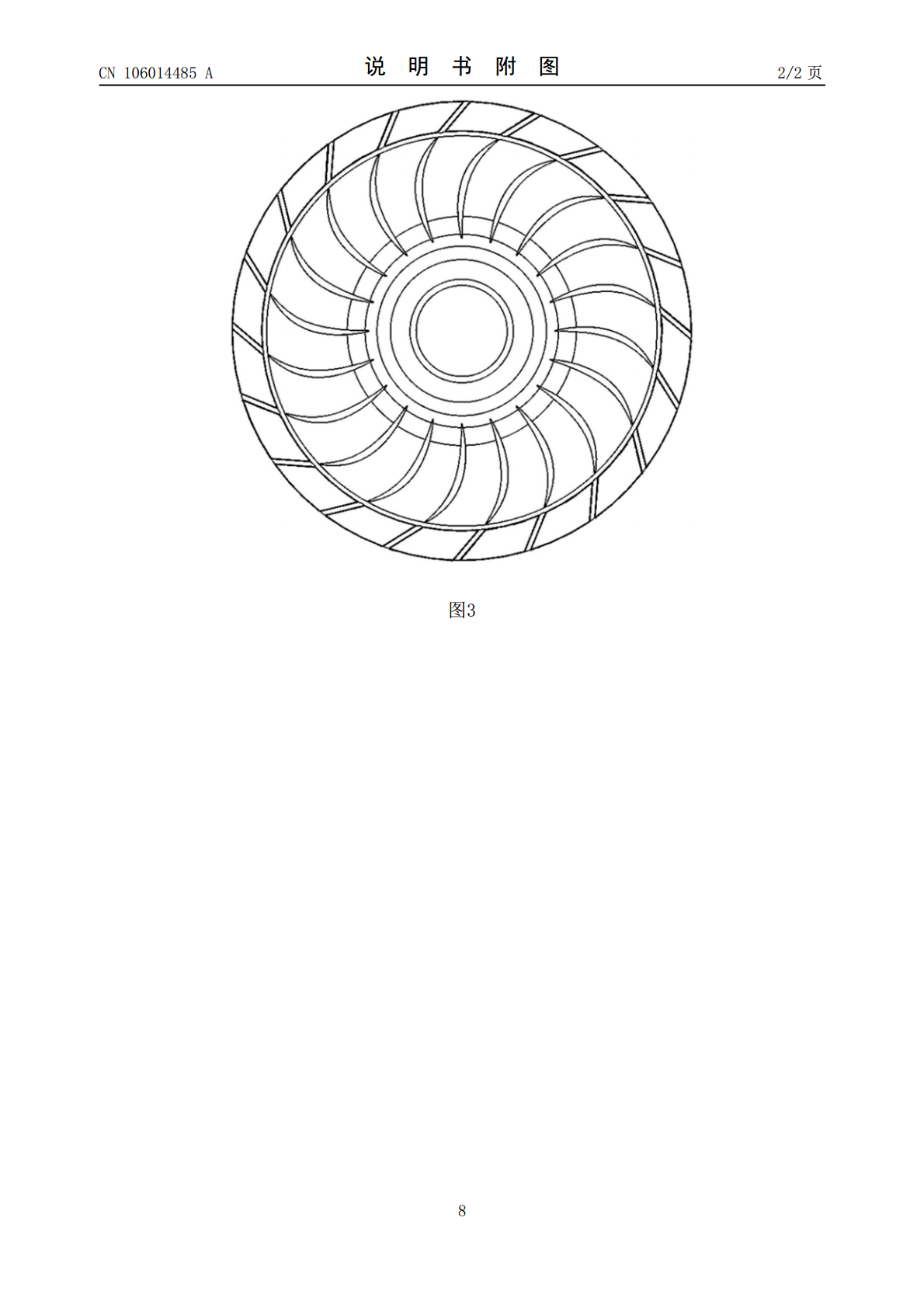

本发明提供一种具有增强盘缘冷却效果的双辐板涡轮盘盘腔导流冷却结构,由前辐板导流肋片(4)、后辐板导流肋片(5)和冷气通道(10)组成;前辐板导流肋片(4)和后辐板导流肋片(5)分别位于双辐板涡轮盘盘腔(3)内部两侧的前辐板(6)和后辐板(7)的内壁面上,所述导流肋片(4、5)为倾斜导流肋片,冷气通道(10)位于盘缘(9)的内部,所述冷气通道(10)为倾斜冷气通道;冷却气体在前辐板导流肋片(4)和后辐板导流肋片(5)的导流作用下,埃克曼层内的冷却气体逐渐折转流通至盘缘冷气通道(10)处,然后由冷气通道(10

双辐板涡轮盘盘腔流动换热分析.docx

双辐板涡轮盘盘腔流动换热分析双辐板涡轮盘盘腔流动换热分析引言:随着现代工程的发展,双辐板涡轮盘盘腔成为了热交换领域的重要研究内容。在许多工业和科学应用中,对流热传输是实现高效能和可持续发展的关键。因此,针对双辐板涡轮盘盘腔的流动换热分析显得尤为重要。本文旨在对双辐板涡轮盘盘腔的流动换热特性进行分析和探讨。一、双辐板涡轮盘盘腔的结构和工作原理双辐板涡轮盘盘腔是由两个平行的辐板组成的,它们之间的间隙形成了流动通道。通过流动介质在通道内的换热作用,实现了能量传递。双辐板涡轮盘盘腔通常由入口、出口和辐板板面组成,

一种具有封严及冷却导流板的涡轮盘腔结构.pdf

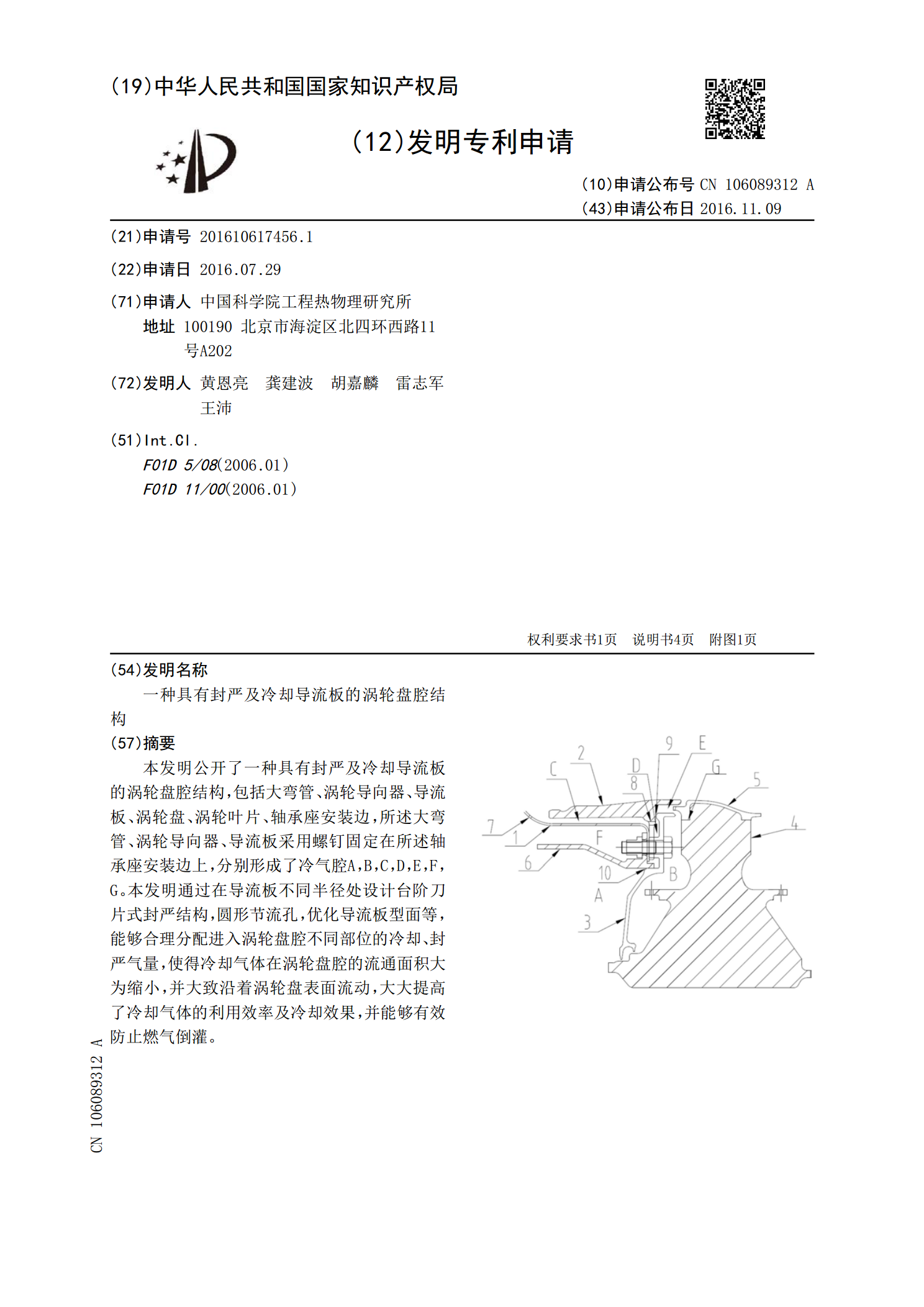

本发明公开了一种具有封严及冷却导流板的涡轮盘腔结构,包括大弯管、涡轮导向器、导流板、涡轮盘、涡轮叶片、轴承座安装边,所述大弯管、涡轮导向器、导流板采用螺钉固定在所述轴承座安装边上,分别形成了冷气腔A,B,C,D,E,F,G。本发明通过在导流板不同半径处设计台阶刀片式封严结构,圆形节流孔,优化导流板型面等,能够合理分配进入涡轮盘腔不同部位的冷却、封严气量,使得冷却气体在涡轮盘腔的流通面积大为缩小,并大致沿着涡轮盘表面流动,大大提高了冷却气体的利用效率及冷却效果,并能够有效防止燃气倒灌。

一种具有盘腔扰流柱的双辐板涡轮盘.pdf

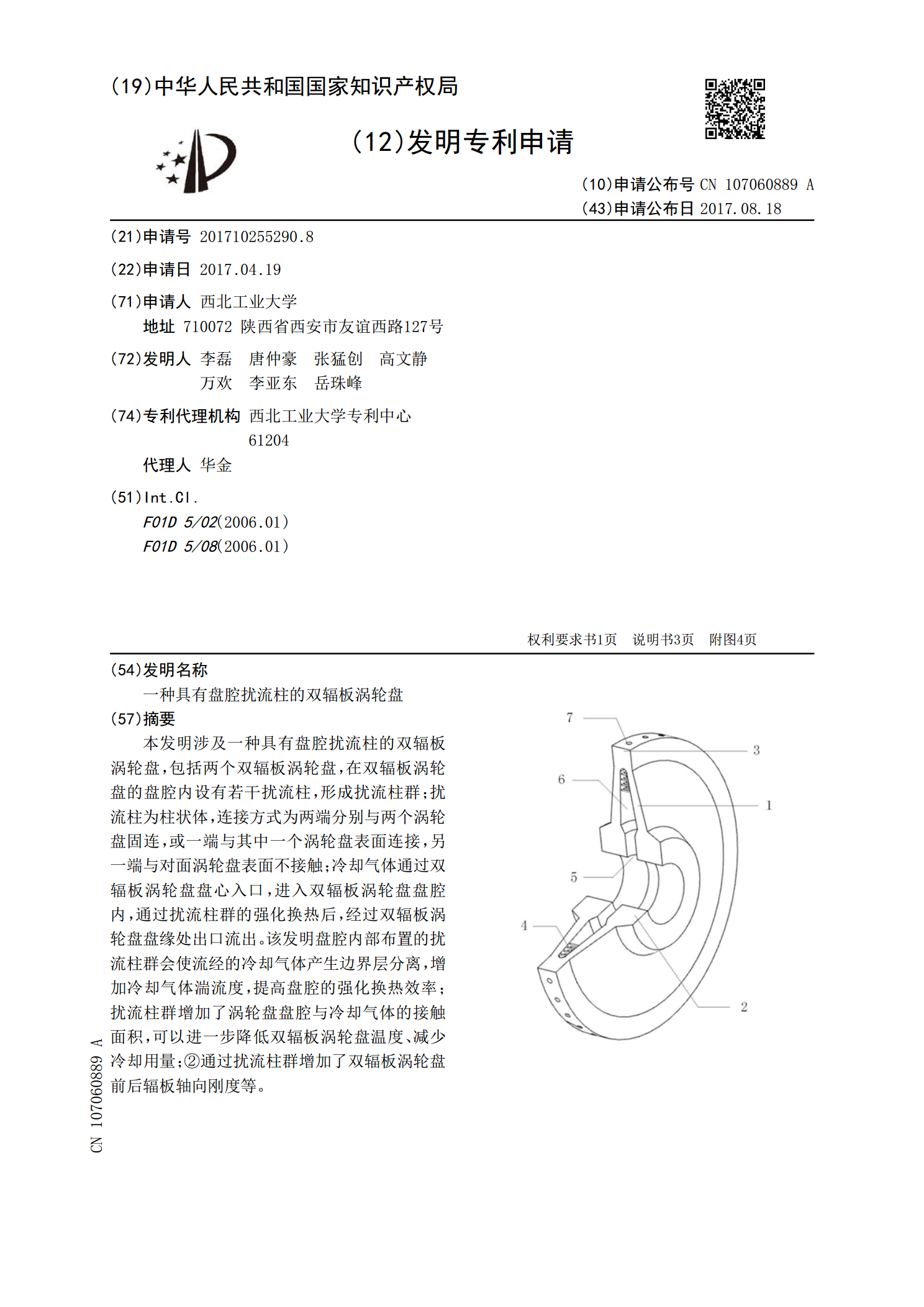

本发明涉及一种具有盘腔扰流柱的双辐板涡轮盘,包括两个双辐板涡轮盘,在双辐板涡轮盘的盘腔内设有若干扰流柱,形成扰流柱群;扰流柱为柱状体,连接方式为两端分别与两个涡轮盘固连,或一端与其中一个涡轮盘表面连接,另一端与对面涡轮盘表面不接触;冷却气体通过双辐板涡轮盘盘心入口,进入双辐板涡轮盘盘腔内,通过扰流柱群的强化换热后,经过双辐板涡轮盘盘缘处出口流出。该发明盘腔内部布置的扰流柱群会使流经的冷却气体产生边界层分离,增加冷却气体湍流度,提高盘腔的强化换热效率;扰流柱群增加了涡轮盘盘腔与冷却气体的接触面积,可以进一步

具有盘腔扰流柱群的双辐板涡轮盘对流换热特性分析.docx

具有盘腔扰流柱群的双辐板涡轮盘对流换热特性分析摘要:双辐板涡轮盘是一种新型的换热设备,其内部具有盘腔扰流柱群结构。本文通过数值模拟研究了双辐板涡轮盘的换热特性。首先对盘腔扰流柱群的布置进行了优化设计,然后通过定常散热器模型和暂态加热器模型分别进行了换热性能测试。结果表明,双辐板涡轮盘具有较高的换热效率和热便宜度,适用于广泛的换热工艺。1.引言随着科学技术的不断发展,热力学和传热学理论在工程实践中得到了广泛应用。涡轮盘作为一种常见的换热设备,具有结构简单、工作稳定等优点,在化工、能源和环保等领域得到了广泛应