铣削刀具.pdf

玉怡****文档

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铣削刀具和铣削刀具的制造方法.pdf

一种铣削刀具(1),特别是立铣刀、精铣刀,优选枞树型铣刀(1、1’、1”)或镗铣刀,其具有可围绕工作旋转轴线(4)旋转的用于铣削加工工件的工作区域(3),该工作区域具有至少一个相对于工作旋转轴线(4)的圆周方向(U)横向延伸的铣削刃(5),其中至少一个铣削刃(5)中的至少一个铣削刃具有至少一个铣削刃区段(5.1‑5.4),由铣削刃(5)距工作旋转轴线(4)的径向间距(F)沿着铣削刃(5)定义的铣削刃轮廓(P)在铣削刃区段中具有非线性路线,其中在铣削刃区段(5.1‑5.4)中的铣削刃与相对于铣削刃(5)径向

铣削刀具.pdf

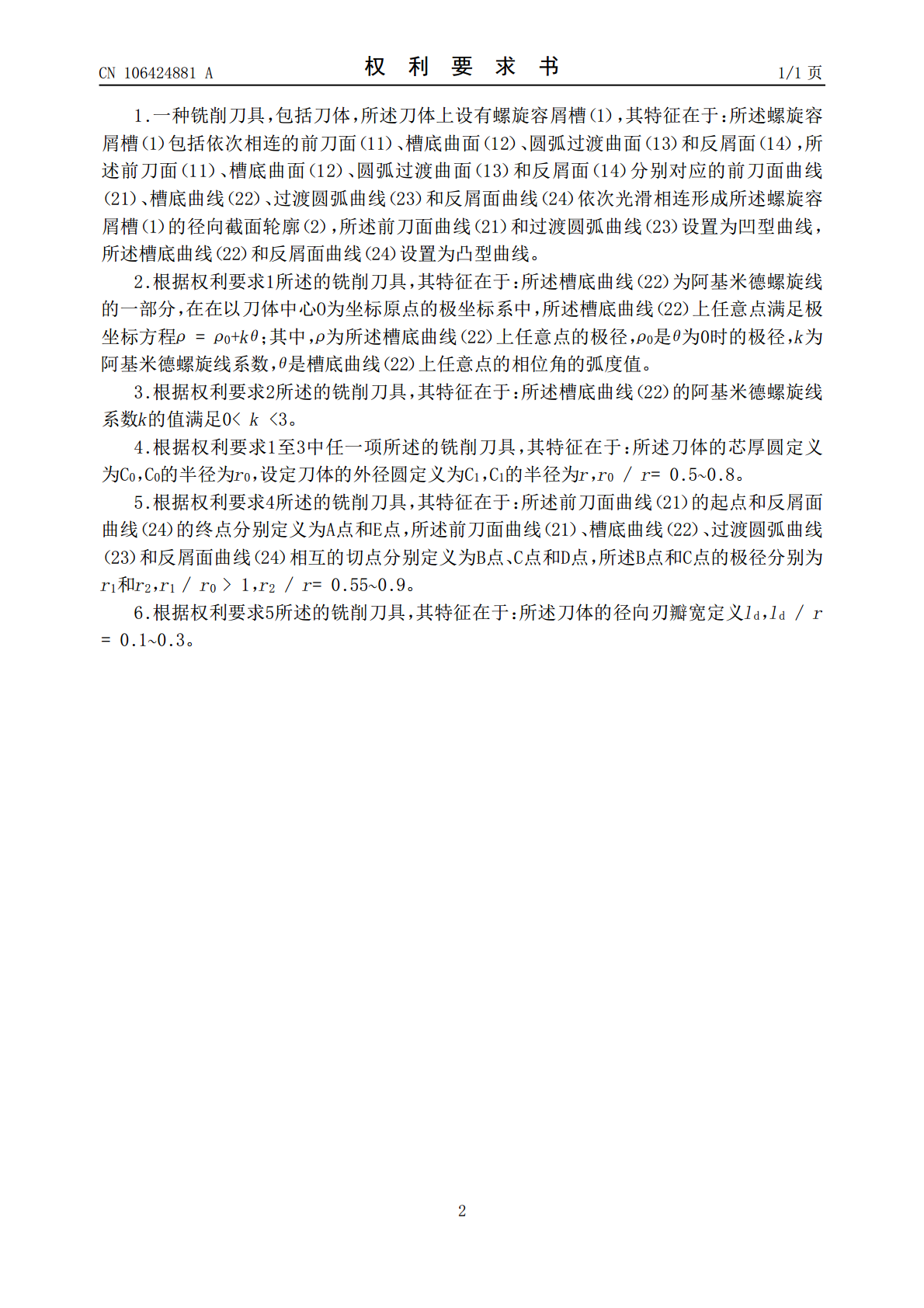

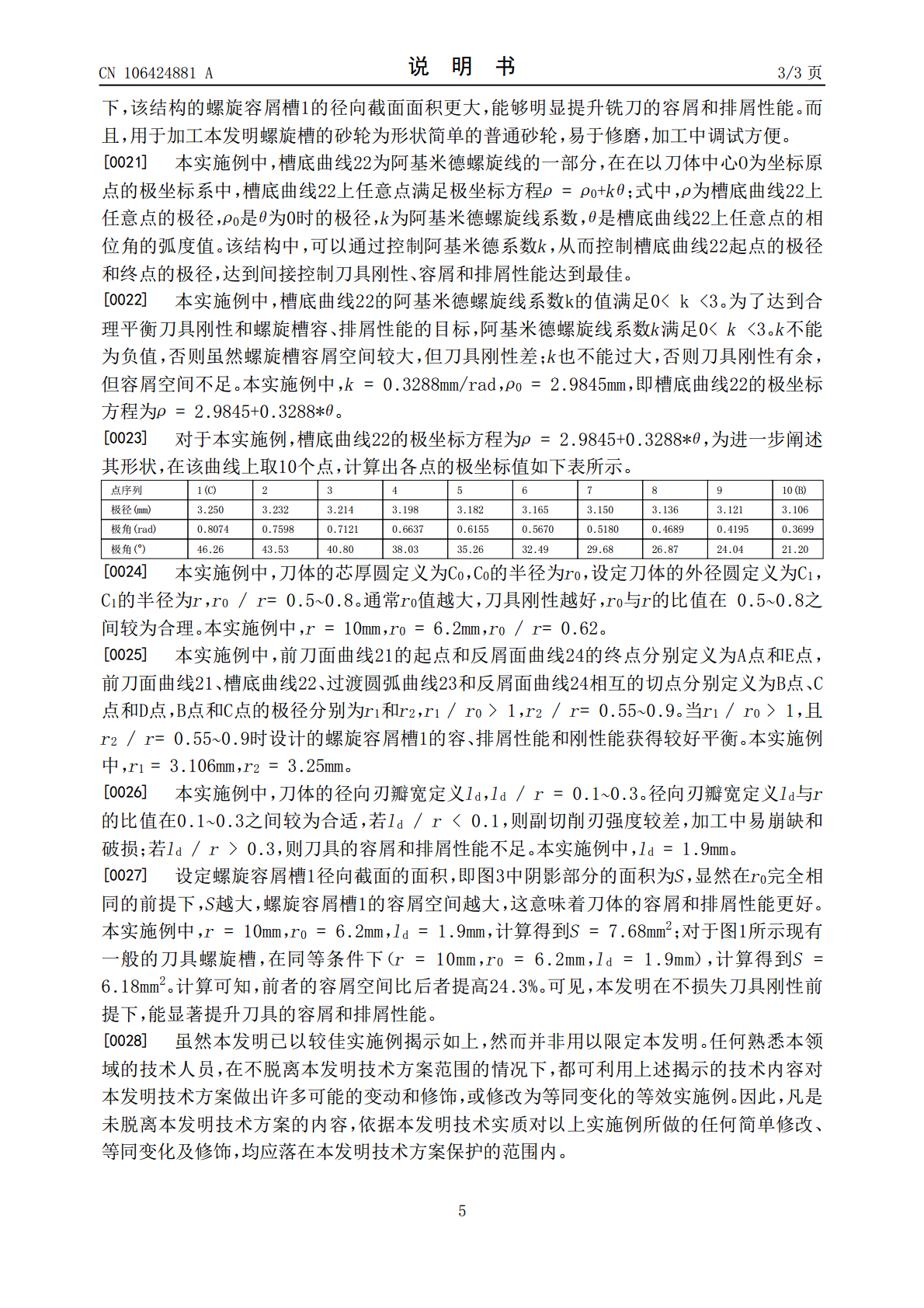

一种铣削刀具,包括刀体,刀体上设有螺旋容屑槽,螺旋容屑槽包括依次相连的前刀面、槽底曲面、圆弧过渡曲面和反屑面,前刀面、槽底曲面、圆弧过渡曲面和反屑面分别对应的前刀面曲线、槽底曲线、过渡圆弧曲线和反屑面曲线依次光滑相连形成螺旋容屑槽的径向截面轮廓,前刀面曲线和过渡圆弧曲线设置为凹型曲线,槽底曲线和反屑面曲线设置为凸型曲线。该铣削刀具具有易于加工、成本低廉、能明显提升容屑和排屑性能的优点。

铣削刀具.pdf

本发明涉及铣削刀具,其被形成用于滚铣具有嵌齿如嵌齿轮和齿条等的工件,且其包括圆柱状刀具本体,该刀具本体限定旋转轴线且包括多个盘状段。每个段包括轮毂部分和周缘凸轮部,该凸轮部用于多个切向隔开的铣削刀片,其中接壤段以可拆卸的方式相互连接。每个段具有定位于旋转轴线上的通孔,其相对于彼此定向,在圆柱状刀具本体中形成中央管。接壤段以刚性扭转的方式相互连接。铣削刀具还包括第一端件,该第一端件在其一侧上以可拆卸且刚性扭转的方式与段中的第一个段相互连接,且第一端件在其另一侧上具有联接构件,该联接构件用于以刚性扭转的方式联

铣削刀具.pdf

本发明旨在提供一种提高工作中发生的切屑的处理能力,从而减少切削负荷的铣削刀具。为实现上述目的,本发明的一方面提供一种铣削刀具,其可连接在旋转轴上,从而一边旋转一边磨削物体的边缘。该刀具可在中心设有贯通孔(10),从而贯通该贯通孔(10)的连接用螺栓可使刀具与上述旋转轴的端部相连;该刀具可形成以上述贯通孔(10)为中心一体设有放射状布置的复数切削刀片(20)的齿轮形状;上述切削刀片(20)可是整体上朝中心突出的形状,并包括设在旋转方向的切削刀片(20)的端部上的刀片部(32,42)与形成凹陷的弧面的弧面部(

铣削刀具.pdf

本发明涉及一种铣削刀具,用于齿轮铣削。所述刀具本体配备有切向安装的铣削刀片,该铣削刀片具有四个切削刃和两个孔,该两个孔中只有一个孔用于在全部四个转位位置中的两个转位位置中的固定螺钉。通过在铣削刀片的刀座中设置螺钉孔,使其与所述刀座的径向支撑表面的距离大于在铣削刀片的各孔和远端部之间的距离,借助于所述固定螺钉的固有弹性来提供夹紧力。以此方式,所述铣削刀片被压靠在所述径向支撑表面上。通过横向偏心,所述铣削刀片还被压靠在刀座中的切向支撑表面上。通过该结构,可以在不同长度的铣削刀片中形成所述两个孔,并且其中,所述