一种电动车悬架钣金件自动落料加工系统.pdf

是浩****32

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电动车悬架钣金件自动落料加工系统.pdf

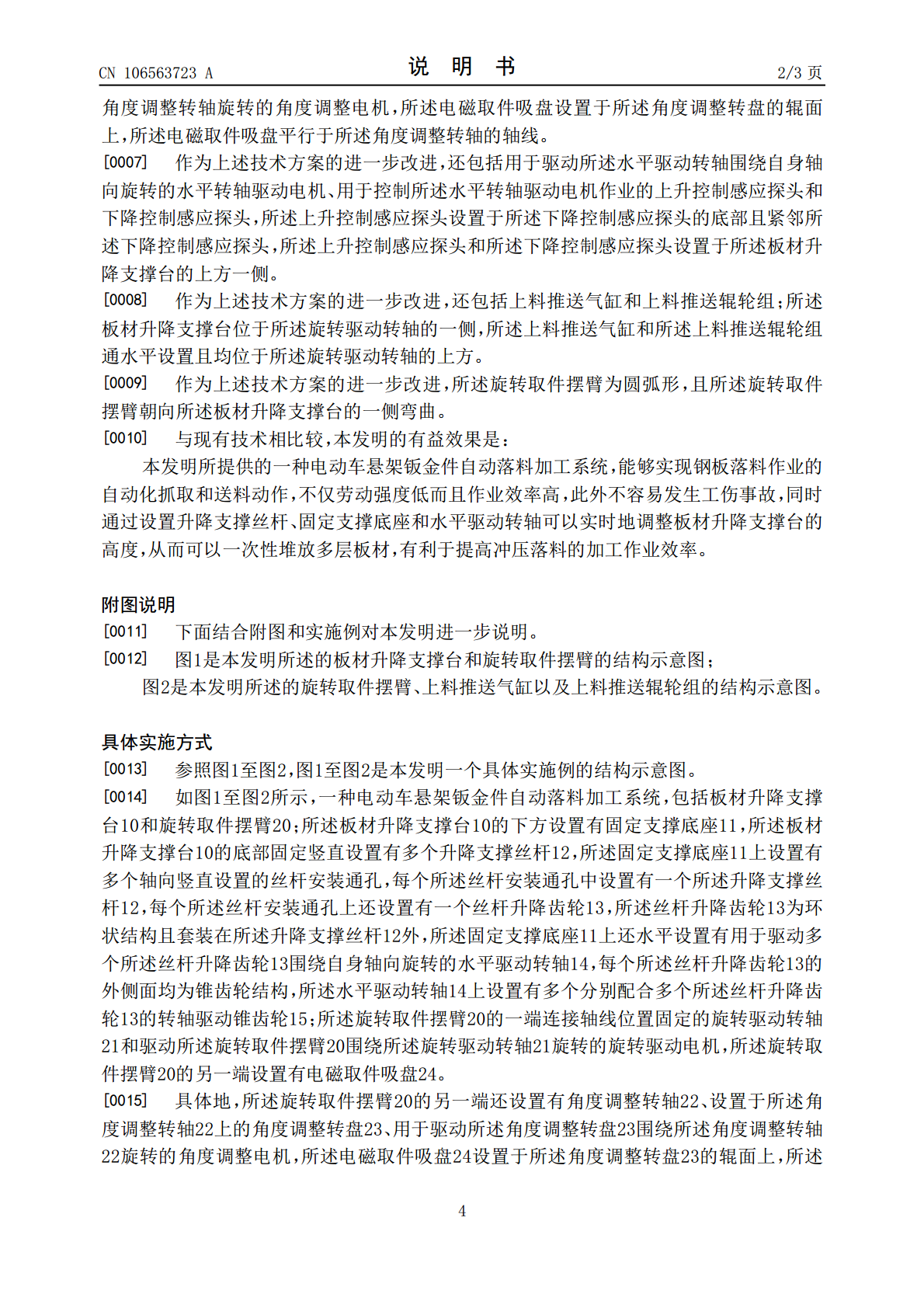

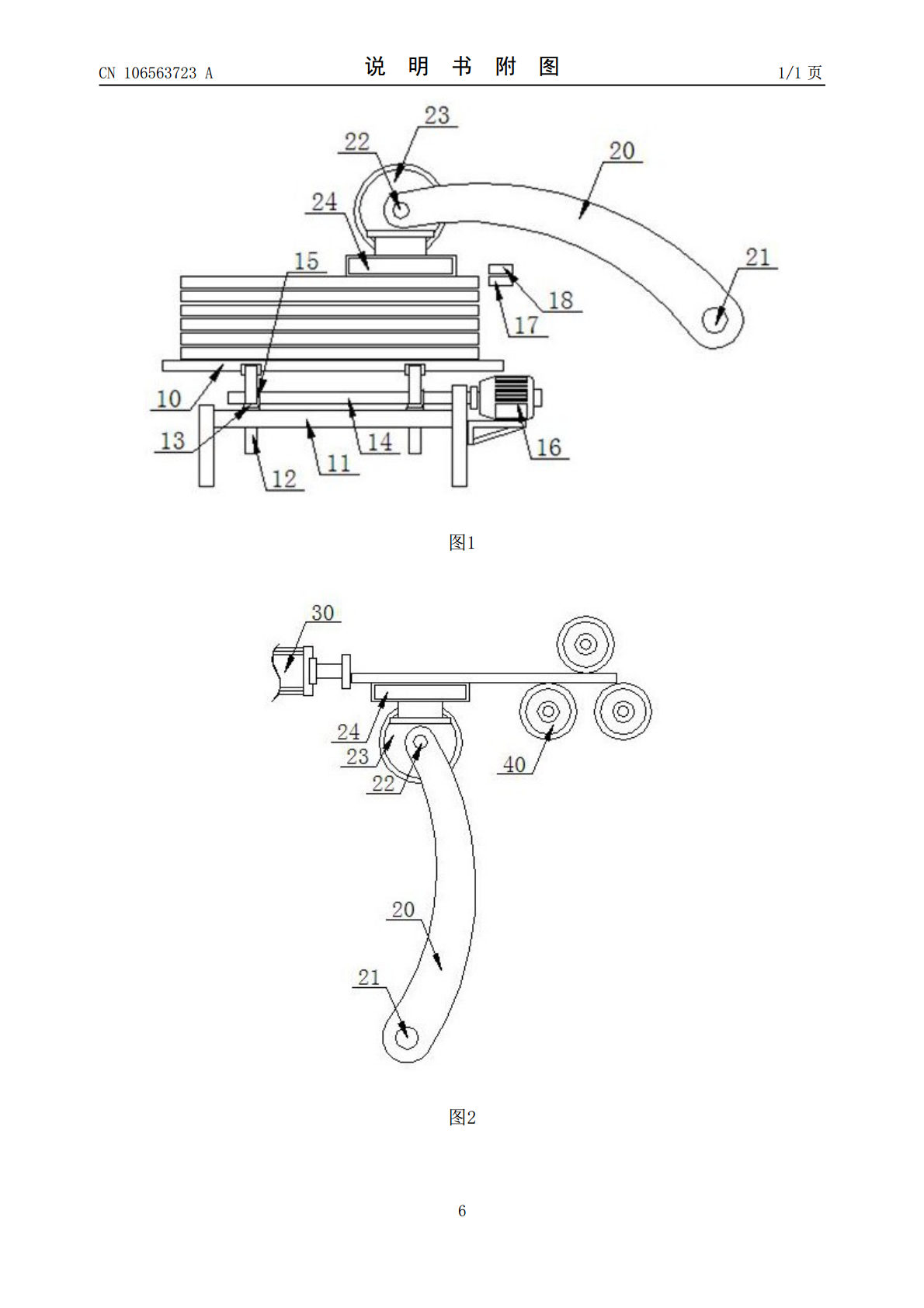

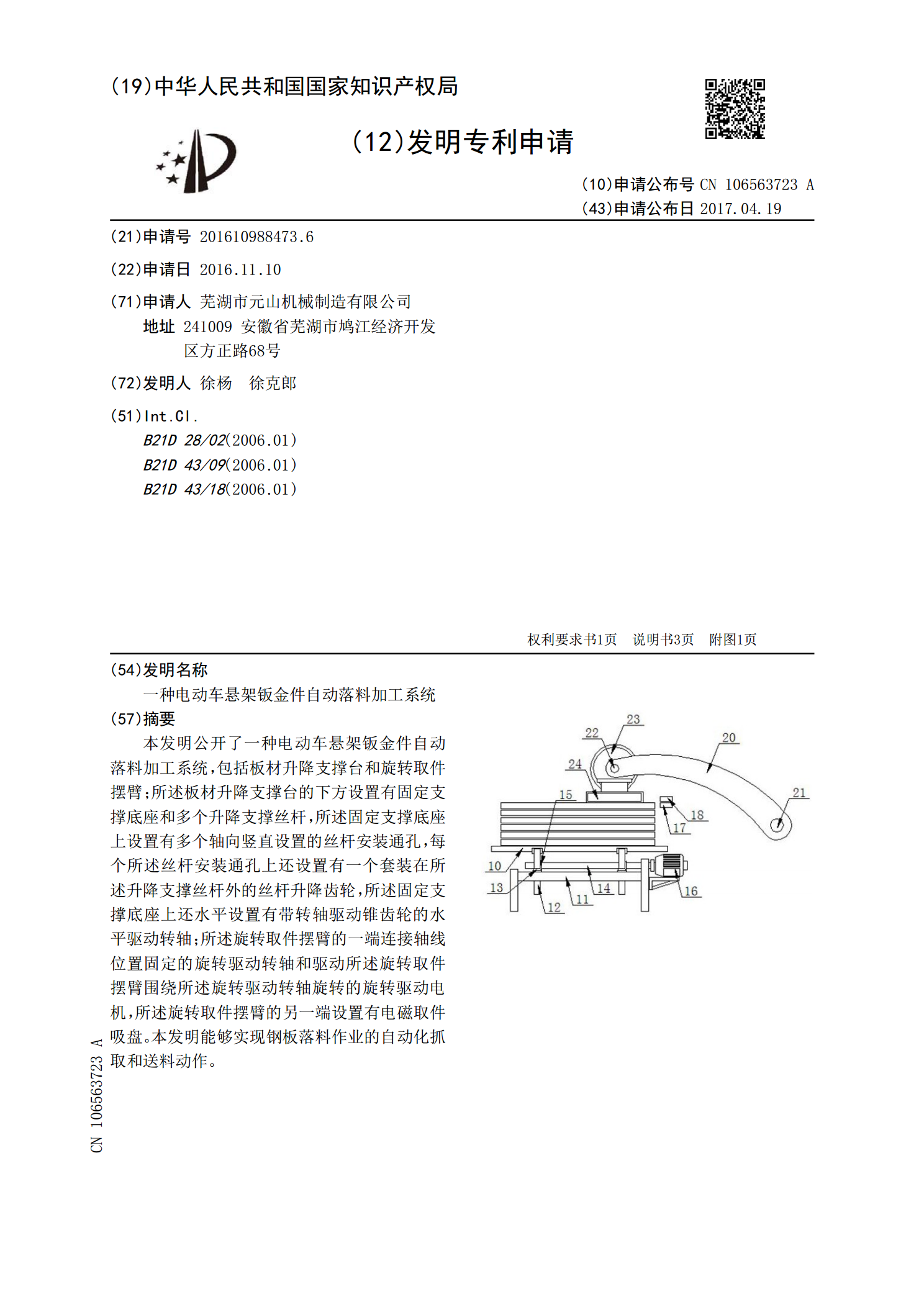

本发明公开了一种电动车悬架钣金件自动落料加工系统,包括板材升降支撑台和旋转取件摆臂;所述板材升降支撑台的下方设置有固定支撑底座和多个升降支撑丝杆,所述固定支撑底座上设置有多个轴向竖直设置的丝杆安装通孔,每个所述丝杆安装通孔上还设置有一个套装在所述升降支撑丝杆外的丝杆升降齿轮,所述固定支撑底座上还水平设置有带转轴驱动锥齿轮的水平驱动转轴;所述旋转取件摆臂的一端连接轴线位置固定的旋转驱动转轴和驱动所述旋转取件摆臂围绕所述旋转驱动转轴旋转的旋转驱动电机,所述旋转取件摆臂的另一端设置有电磁取件吸盘。本发明能够实现

一种电动车悬架组件红外控制落料输送系统.pdf

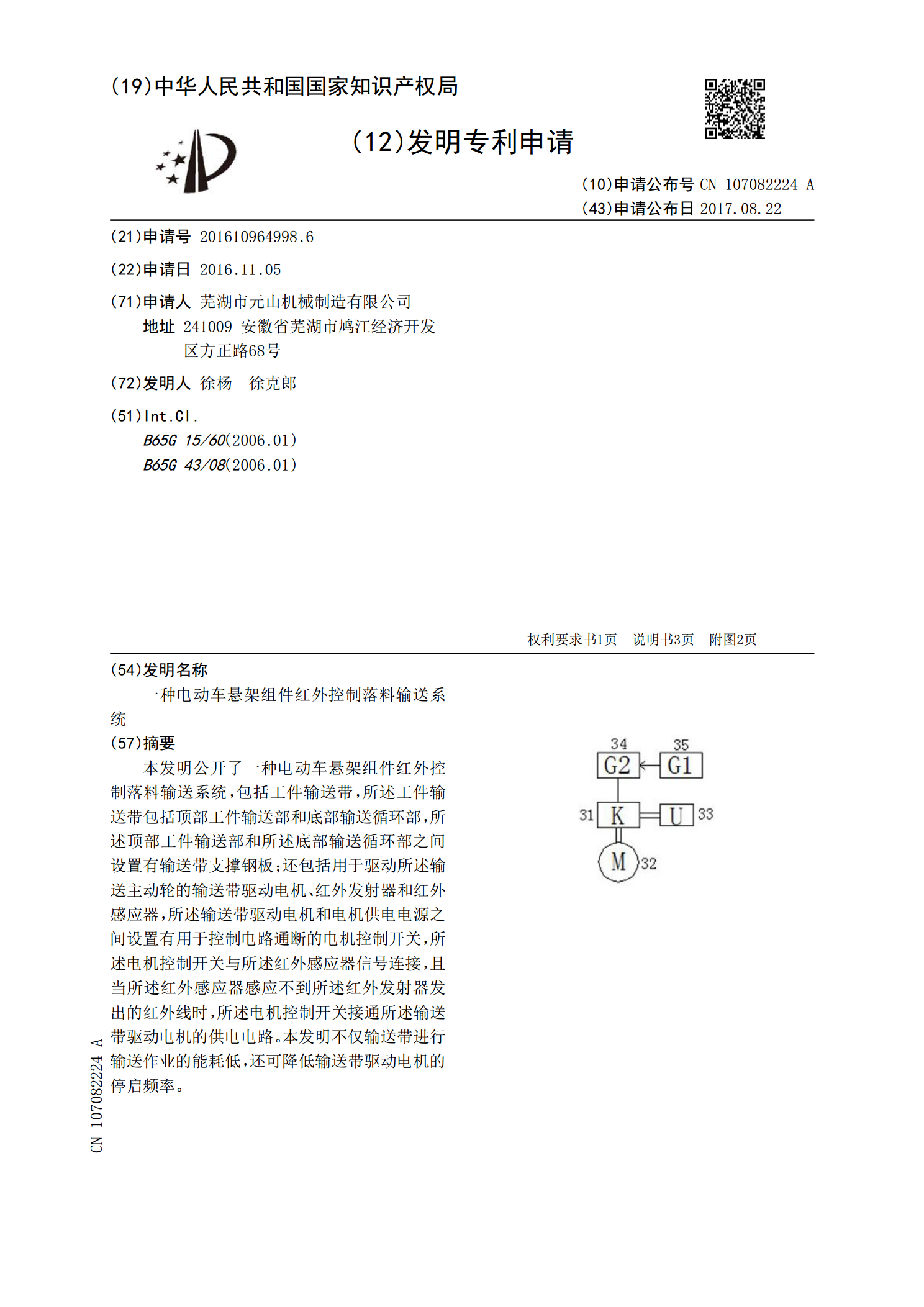

本发明公开了一种电动车悬架组件红外控制落料输送系统,包括工件输送带,所述工件输送带包括顶部工件输送部和底部输送循环部,所述顶部工件输送部和所述底部输送循环部之间设置有输送带支撑钢板;还包括用于驱动所述输送主动轮的输送带驱动电机、红外发射器和红外感应器,所述输送带驱动电机和电机供电电源之间设置有用于控制电路通断的电机控制开关,所述电机控制开关与所述红外感应器信号连接,且当所述红外感应器感应不到所述红外发射器发出的红外线时,所述电机控制开关接通所述输送带驱动电机的供电电路。本发明不仅输送带进行输送作业的能耗低

自动落料系统.pdf

本发明公开一种自动落料系统,其包含:云端伺服器、与云端伺服器无线连接的收银主机及工作站,工作站包含装有扫描器的落料机,藉由扫描条码来启动落料机自动落料,另外,藉由传输条码至收银主机的第一处理器,来判断调配流程有无错误,使得每杯饮品制作过程正确,且也防止店员漏掉制作程序。

一种高效自动上料的钣金件加工用冲压装置.pdf

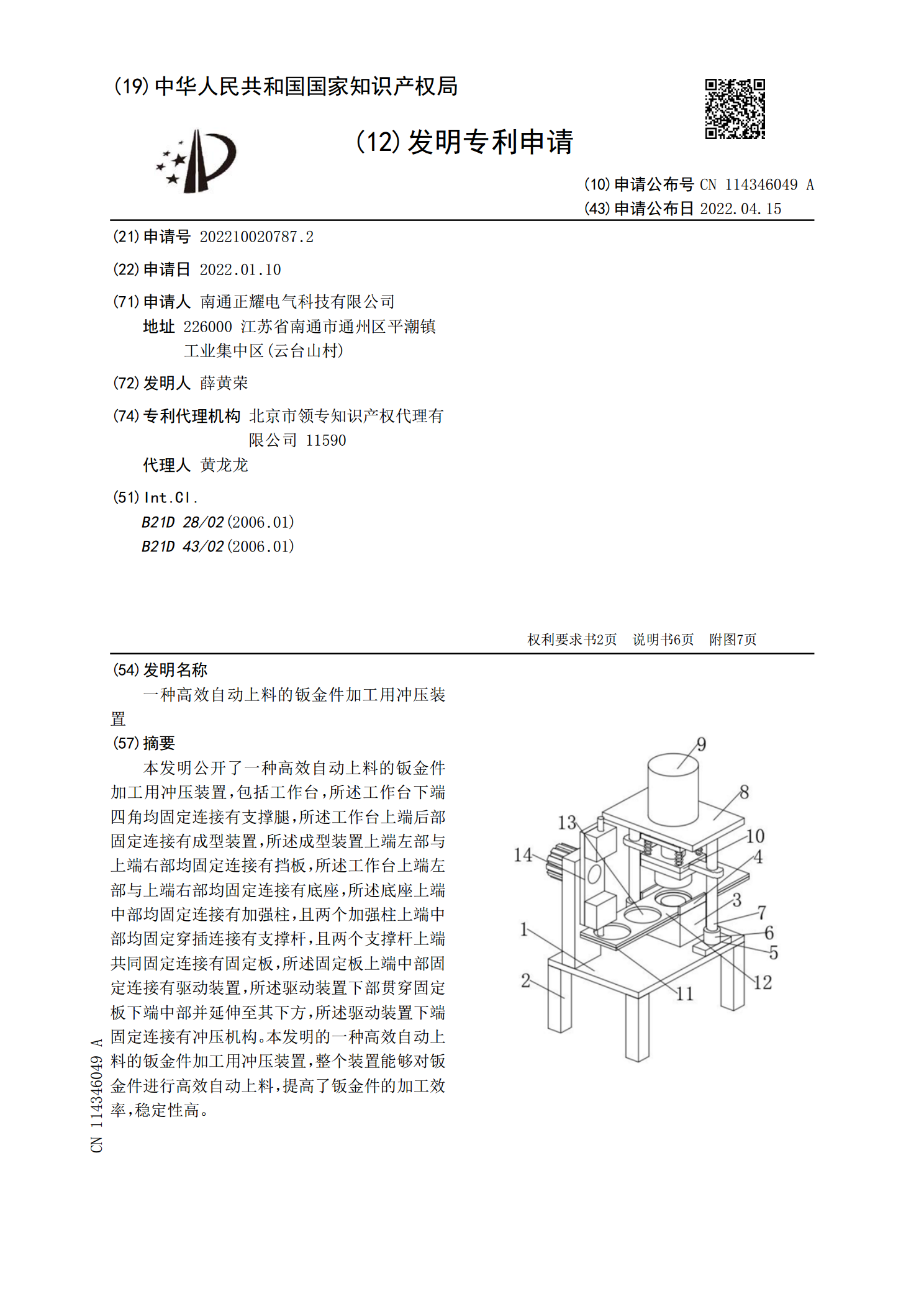

本发明公开了一种高效自动上料的钣金件加工用冲压装置,包括工作台,所述工作台下端四角均固定连接有支撑腿,所述工作台上端后部固定连接有成型装置,所述成型装置上端左部与上端右部均固定连接有挡板,所述工作台上端左部与上端右部均固定连接有底座,所述底座上端中部均固定连接有加强柱,且两个加强柱上端中部均固定穿插连接有支撑杆,且两个支撑杆上端共同固定连接有固定板,所述固定板上端中部固定连接有驱动装置,所述驱动装置下部贯穿固定板下端中部并延伸至其下方,所述驱动装置下端固定连接有冲压机构。本发明的一种高效自动上料的钣金件加

一种自动开卷落料模及落料工艺.pdf

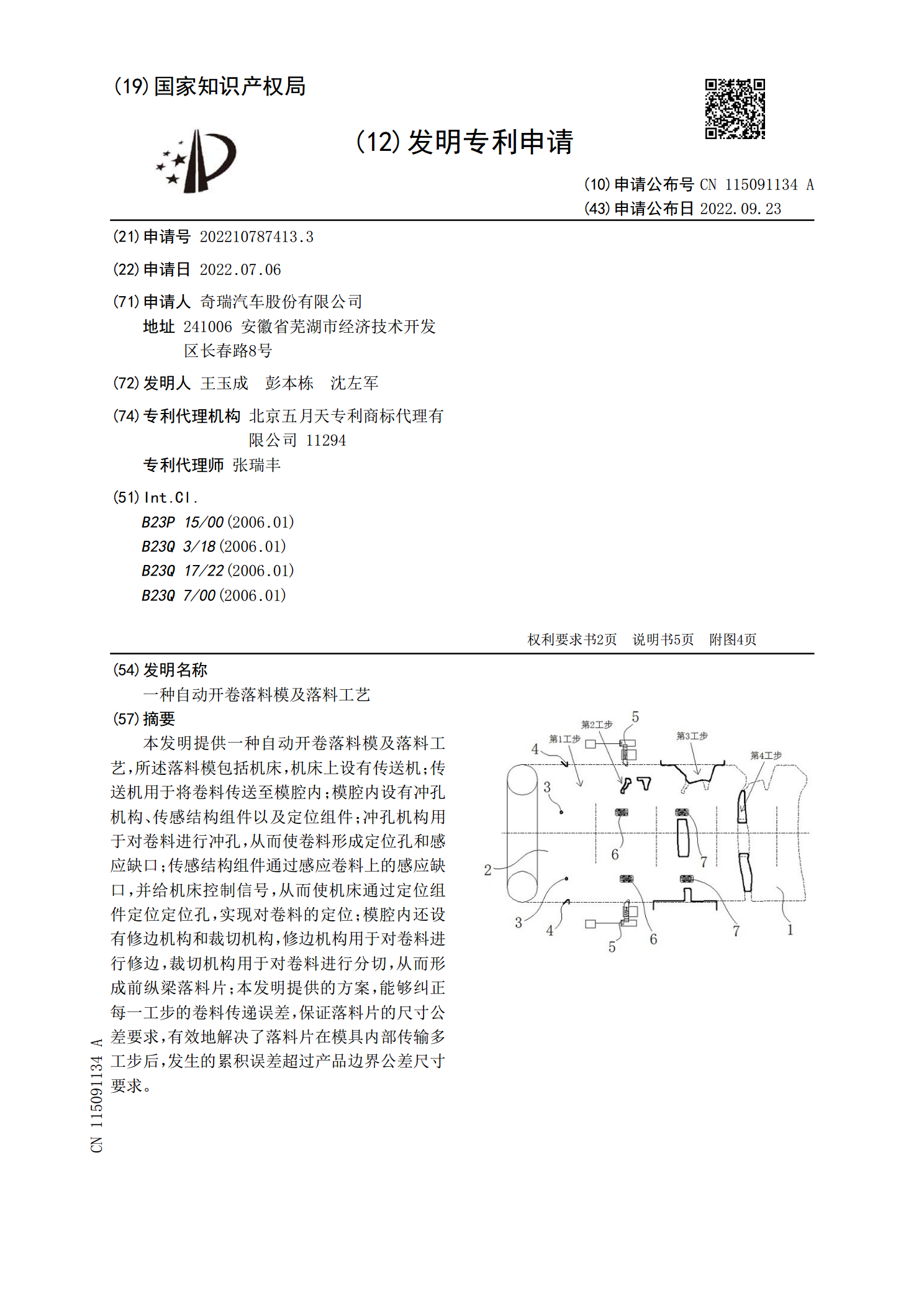

本发明提供一种自动开卷落料模及落料工艺,所述落料模包括机床,机床上设有传送机;传送机用于将卷料传送至模腔内;模腔内设有冲孔机构、传感结构组件以及定位组件;冲孔机构用于对卷料进行冲孔,从而使卷料形成定位孔和感应缺口;传感结构组件通过感应卷料上的感应缺口,并给机床控制信号,从而使机床通过定位组件定位定位孔,实现对卷料的定位;模腔内还设有修边机构和裁切机构,修边机构用于对卷料进行修边,裁切机构用于对卷料进行分切,从而形成前纵梁落料片;本发明提供的方案,能够纠正每一工步的卷料传递误差,保证落料片的尺寸公差要求,有