凸轮片的生产方法.pdf

努力****振宇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

凸轮片的生产方法.pdf

本发明涉及一种凸轮片的生产方法包括以下步骤:第一步、下料;合金组分及其质量百分比为:碳0.48%~0.53%,硅0.15%~0.30%,锰0.80%~1.00%,铬0.70%~0.85%,铝0.02%~0.05%,磷小于等于0.03%,硫小于等于0.02%,余量为铁和不可避免的杂质;第二步、毛坯锻造;第三步、加热冲孔;第四步、退火;第五步、挤孔;第六步、机加工;第七步、抛丸处理;第八步、调质处理。本发明的凸轮片的生产方法成品率高,所生产的凸轮片尺寸精度高且综合力学性能优良。

复合凸轮片制作方法及凸轮片.pdf

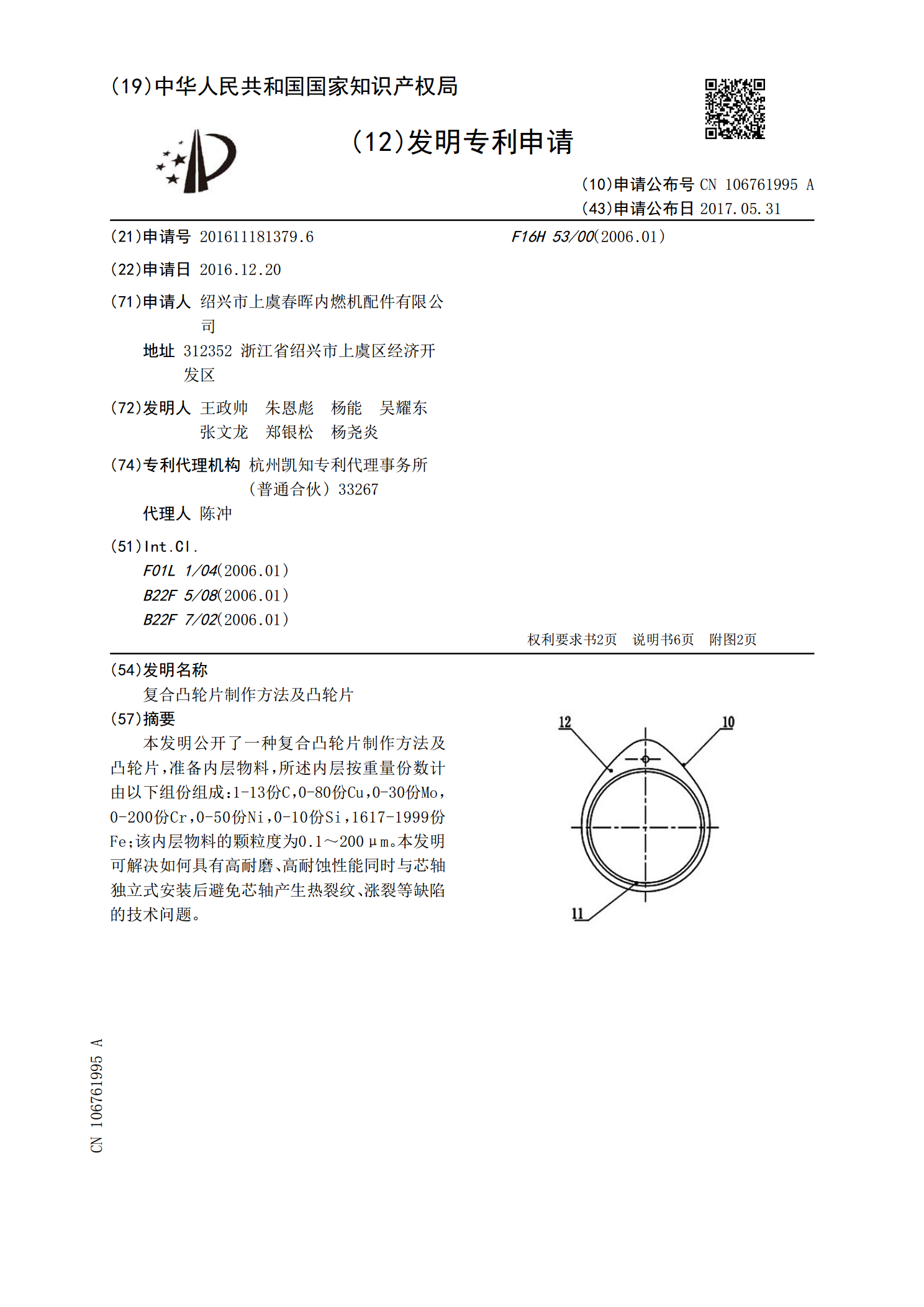

本发明公开了一种复合凸轮片制作方法及凸轮片,准备内层物料,所述内层按重量份数计由以下组份组成:1‑13份C,0‑80份Cu,0‑30份Mo,0‑200份Cr,0‑50份Ni,0‑10份Si,1617‑1999份Fe;该内层物料的颗粒度为0.1~200μm。本发明可解决如何具有高耐磨、高耐蚀性能同时与芯轴独立式安装后避免芯轴产生热裂纹、涨裂等缺陷的技术问题。

复合凸轮片.pdf

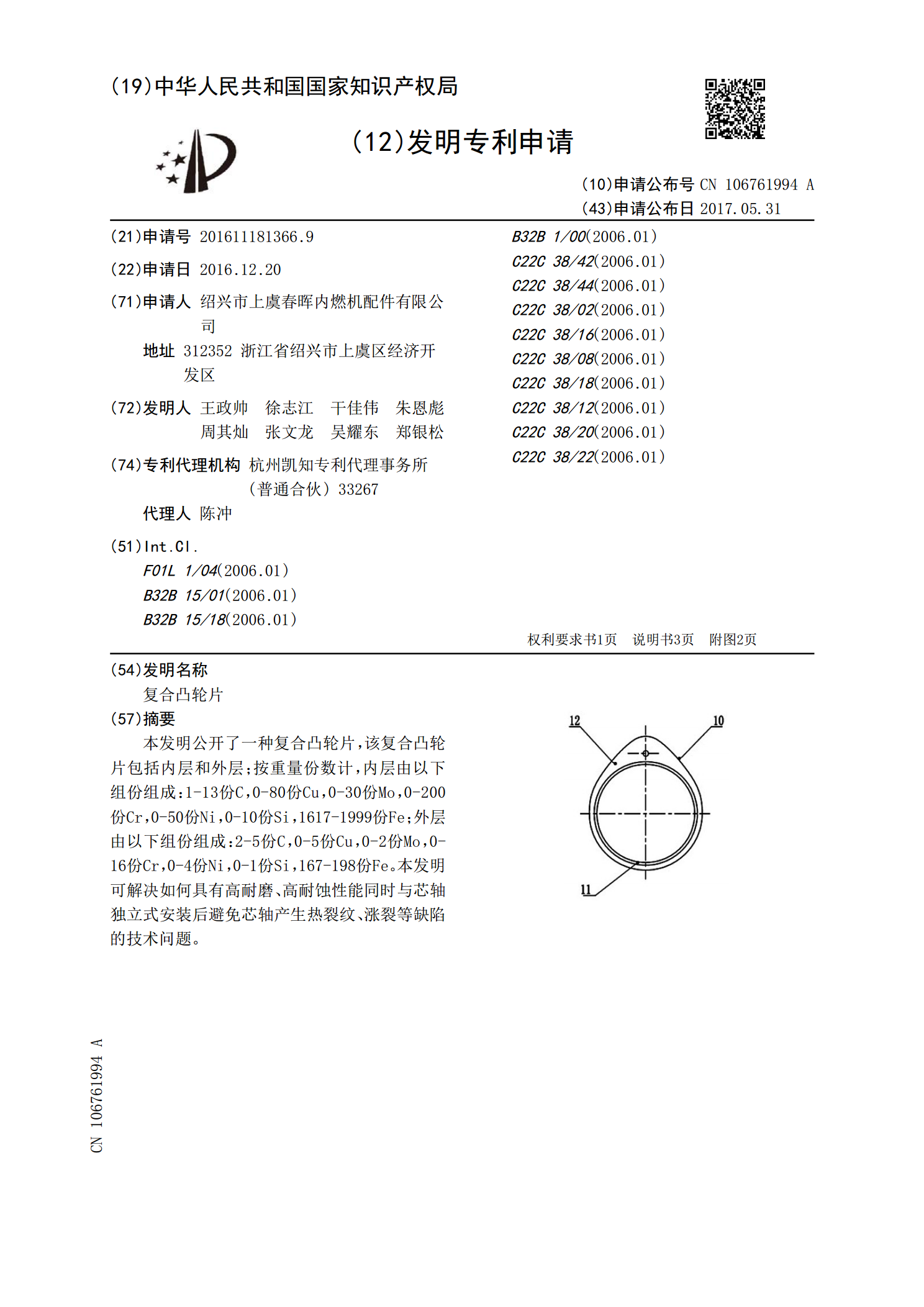

本发明公开了一种复合凸轮片,该复合凸轮片包括内层和外层;按重量份数计,内层由以下组份组成:1‑13份C,0‑80份Cu,0‑30份Mo,0‑200份Cr,0‑50份Ni,0‑10份Si,1617‑1999份Fe;外层由以下组份组成:2‑5份C,0‑5份Cu,0‑2份Mo,0‑16份Cr,0‑4份Ni,0‑1份Si,167‑198份Fe。本发明可解决如何具有高耐磨、高耐蚀性能同时与芯轴独立式安装后避免芯轴产生热裂纹、涨裂等缺陷的技术问题。

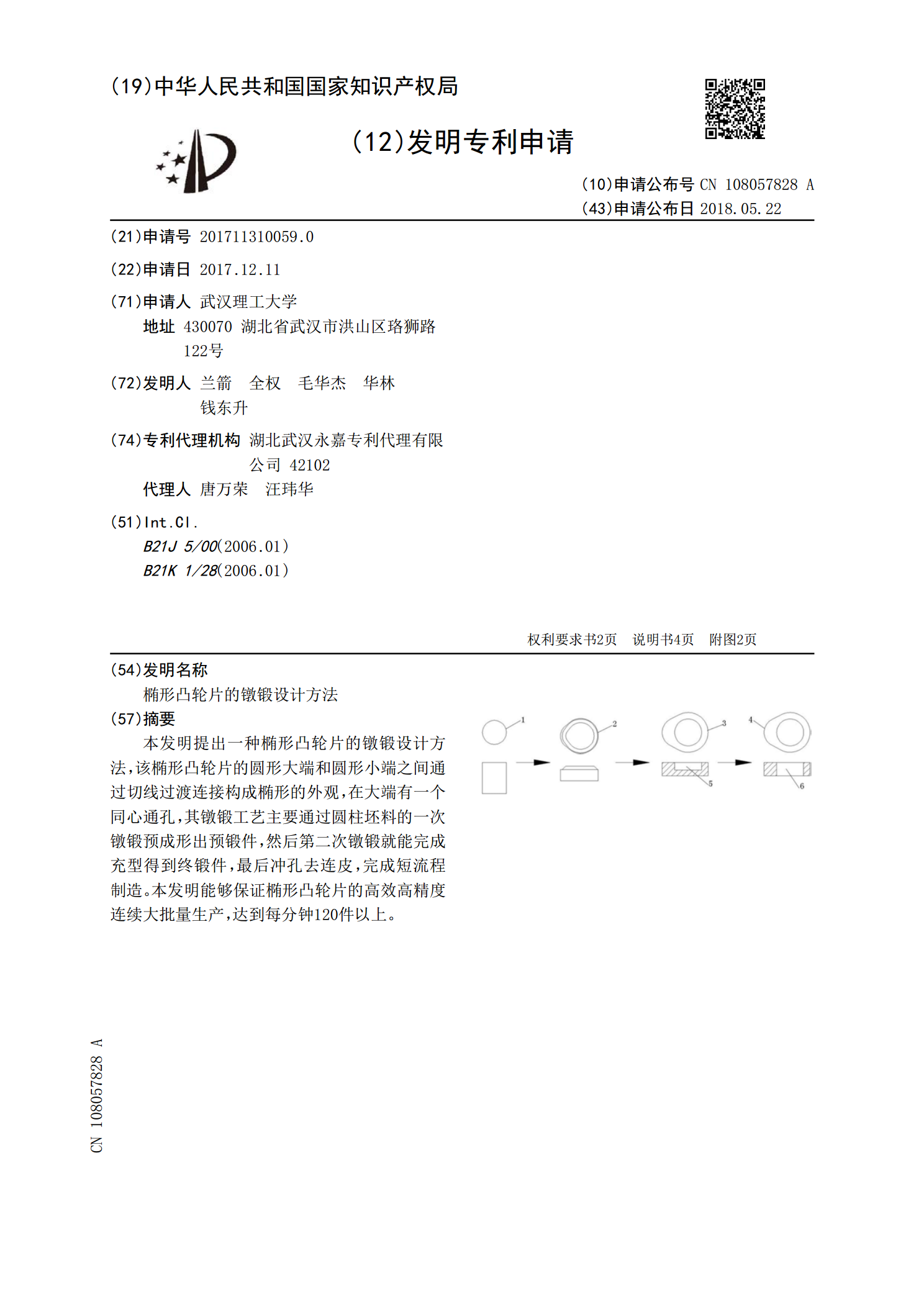

椭形凸轮片的镦锻设计方法.pdf

本发明提出一种椭形凸轮片的镦锻设计方法,该椭形凸轮片的圆形大端和圆形小端之间通过切线过渡连接构成椭形的外观,在大端有一个同心通孔,其镦锻工艺主要通过圆柱坯料的一次镦锻预成形出预锻件,然后第二次镦锻就能完成充型得到终锻件,最后冲孔去连皮,完成短流程制造。本发明能够保证椭形凸轮片的高效高精度连续大批量生产,达到每分钟120件以上。

凸轮片拉制工艺.pdf

本发明涉及一种凸轮片拉制工艺,尤其是一种涉及发动机凸轮轴制造领域的凸轮片拉制工艺。本发明解决其技术问题所采用的技术方案是:凸轮片拉制工艺,包括以下几个步骤:A、对棒料进行多次拉制,使其成为符合产品外形尺寸的凸轮坯料;B、将凸轮坯料切制成凸轮片;C、对凸轮片进行钻孔和扩孔;D、对凸轮片上的孔进行珩磨。本发明的凸轮片拉制工艺。加工后的坯料外形精度高,加工工艺简单,加工成本低,对设备要求低,生产效率高,力学性能满足产品要求,可以显著降低生产成本的凸轮片拉制工艺。