一种高温涡轮叶片前缘伞状涡冷却结构.pdf

书生****35

亲,该文档总共29页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高温涡轮叶片前缘伞状涡冷却结构.pdf

一种高温涡轮叶片前缘伞状涡冷却结构,属于涡轮传热领域。本发明为解决现有涡轮前缘冷却结构的冷却能力不足的问题。本发明的高温涡轮叶片前缘伞状涡冷却结构,包括涡轮叶身、涡轮叶片前缘、前缘空腔、多个冲击孔和多个伞状涡发生器,以及冲击套筒或者隔板一,前缘空腔位于涡轮叶身内的前缘部位,冲击套筒或者隔板一设置在涡轮叶身内部,多个伞状涡发生器设置在涡轮叶片前缘内壁面,冲击套筒或者隔板一上设有多个冲击孔。本发明改变了冲击射流的流动状态,加强了冷气的扰动,增强了整体以及局部流动换热能力;改善了局部换热不均匀的情况,并且增加了

一种高温涡轮动叶顶部对转涡的冷却结构.pdf

一种高温涡轮动叶顶部对转涡的内部冷却结构,属于涡轮传热领域。本发明的一种高温涡轮动叶顶部对转涡的内部冷却结构,其组成包括:涡轮榫头、涡轮叶身、涡轮叶片前缘、涡轮叶片顶盖、涡轮叶片尾缘、蛇形通道及对转涡发生器,涡轮榫头与涡轮叶身尾部连通为一体,涡轮叶身顶部通过涡轮叶片顶盖封闭,涡轮叶片顶盖上设有冷气孔,蛇形通道设置在涡轮叶身内部并位于涡轮叶片弦长中部,蛇形通道的出气通道与冷气孔相通;所述的对转涡发生器固定设置在涡轮叶片顶盖内表面上并与蛇形通道相对应。本发明用于高温涡轮动叶冷却,该结构通过形成对转旋涡、增强换

一种涡轮转子叶片的前缘冷却结构及具有其的发动机.pdf

本发明公开了一种涡轮转子叶片的前缘冷却结构及具有其的发动机,涉及发动机技术领域。所述涡轮转子叶片的前缘冷却结构中转子叶片的前缘内腔(1)内设置有螺旋形扰流肋(11),所述螺旋形扰流肋(11)在前缘内腔(1)内沿叶片的高度方向设置。所述发动机上的转子叶片包含如上所述的涡轮转子叶片的前缘冷却结构。本发明的优点在于:前缘内腔中设置了螺旋形扰流肋,相对于传统的水平扰流肋增大了对流换热面积,强化了内壁面附近的边界层分离和湍流混合,促使冷气在前缘内腔产生旋流,进一步强化内壁面和冷气的对流换热。对叶片前缘内腔进行了强化

一种涡轮静子叶片、涡轮静子叶片冷却结构及冷却方法.pdf

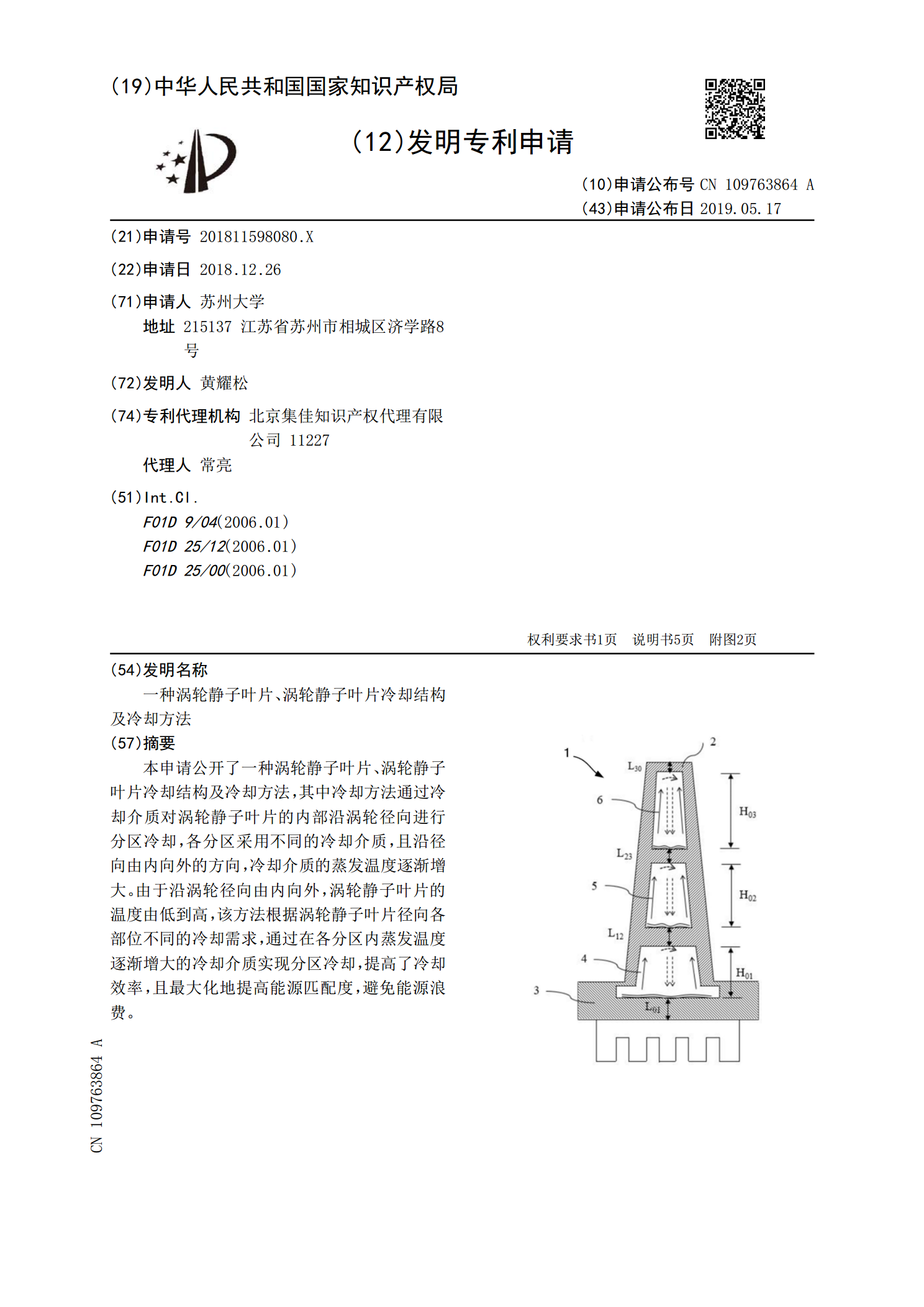

本申请公开了一种涡轮静子叶片、涡轮静子叶片冷却结构及冷却方法,其中冷却方法通过冷却介质对涡轮静子叶片的内部沿涡轮径向进行分区冷却,各分区采用不同的冷却介质,且沿径向由内向外的方向,冷却介质的蒸发温度逐渐增大。由于沿涡轮径向由内向外,涡轮静子叶片的温度由低到高,该方法根据涡轮静子叶片径向各部位不同的冷却需求,通过在各分区内蒸发温度逐渐增大的冷却介质实现分区冷却,提高了冷却效率,且最大化地提高能源匹配度,避免能源浪费。

涡轮叶片的冷却结构.pdf

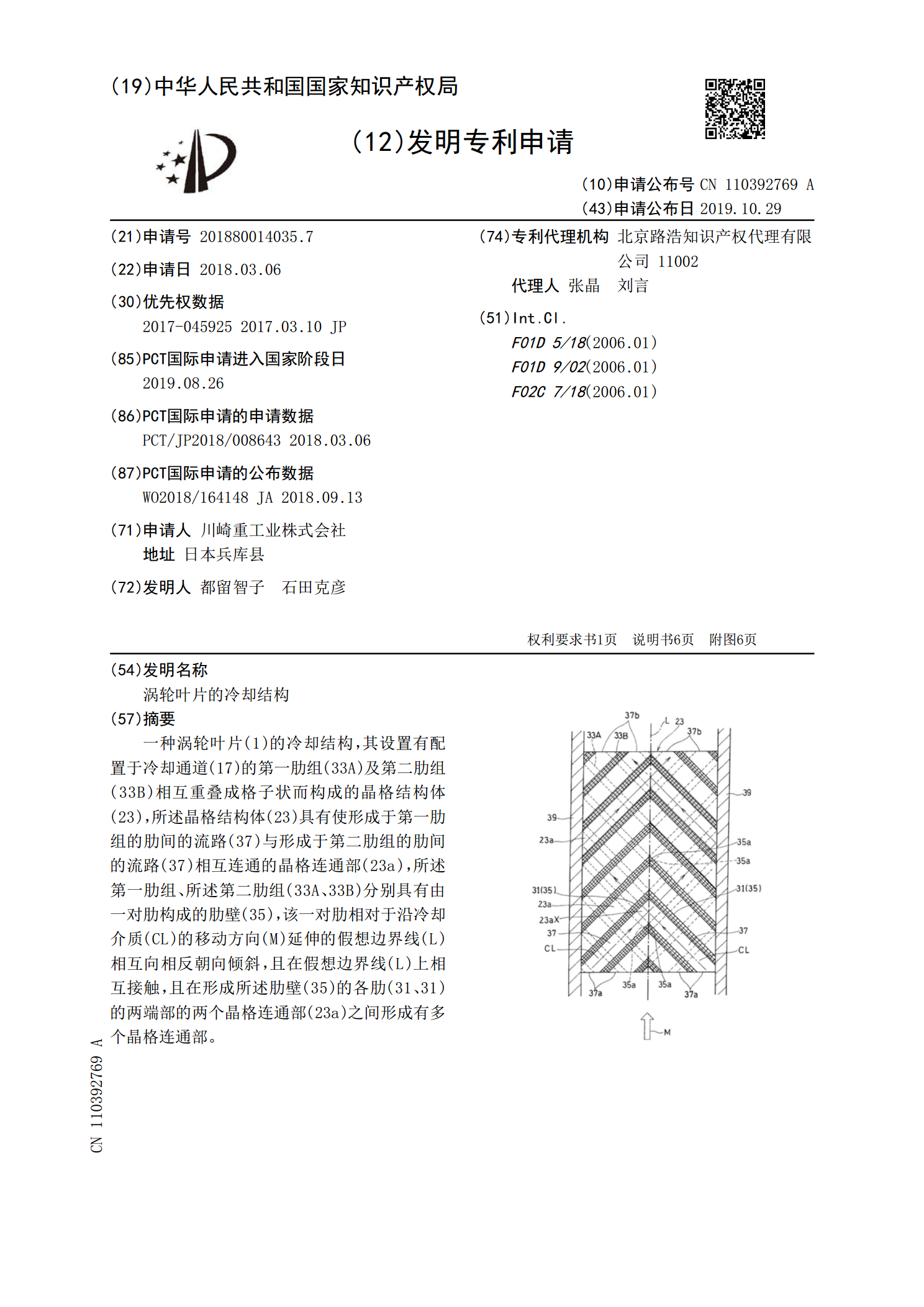

一种涡轮叶片(1)的冷却结构,其设置有配置于冷却通道(17)的第一肋组(33A)及第二肋组(33B)相互重叠成格子状而构成的晶格结构体(23),所述晶格结构体(23)具有使形成于第一肋组的肋间的流路(37)与形成于第二肋组的肋间的流路(37)相互连通的晶格连通部(23a),所述第一肋组、所述第二肋组(33A、33B)分别具有由一对肋构成的肋壁(35),该一对肋相对于沿冷却介质(CL)的移动方向(M)延伸的假想边界线(L)相互向相反朝向倾斜,且在假想边界线(L)上相互接触,且在形成所述肋壁(35)的各肋(3