基于间隙环流阻力特性的屏蔽电机主泵飞轮结构优化方法.pdf

海昌****姐淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

基于间隙环流阻力特性的屏蔽电机主泵飞轮结构优化方法.pdf

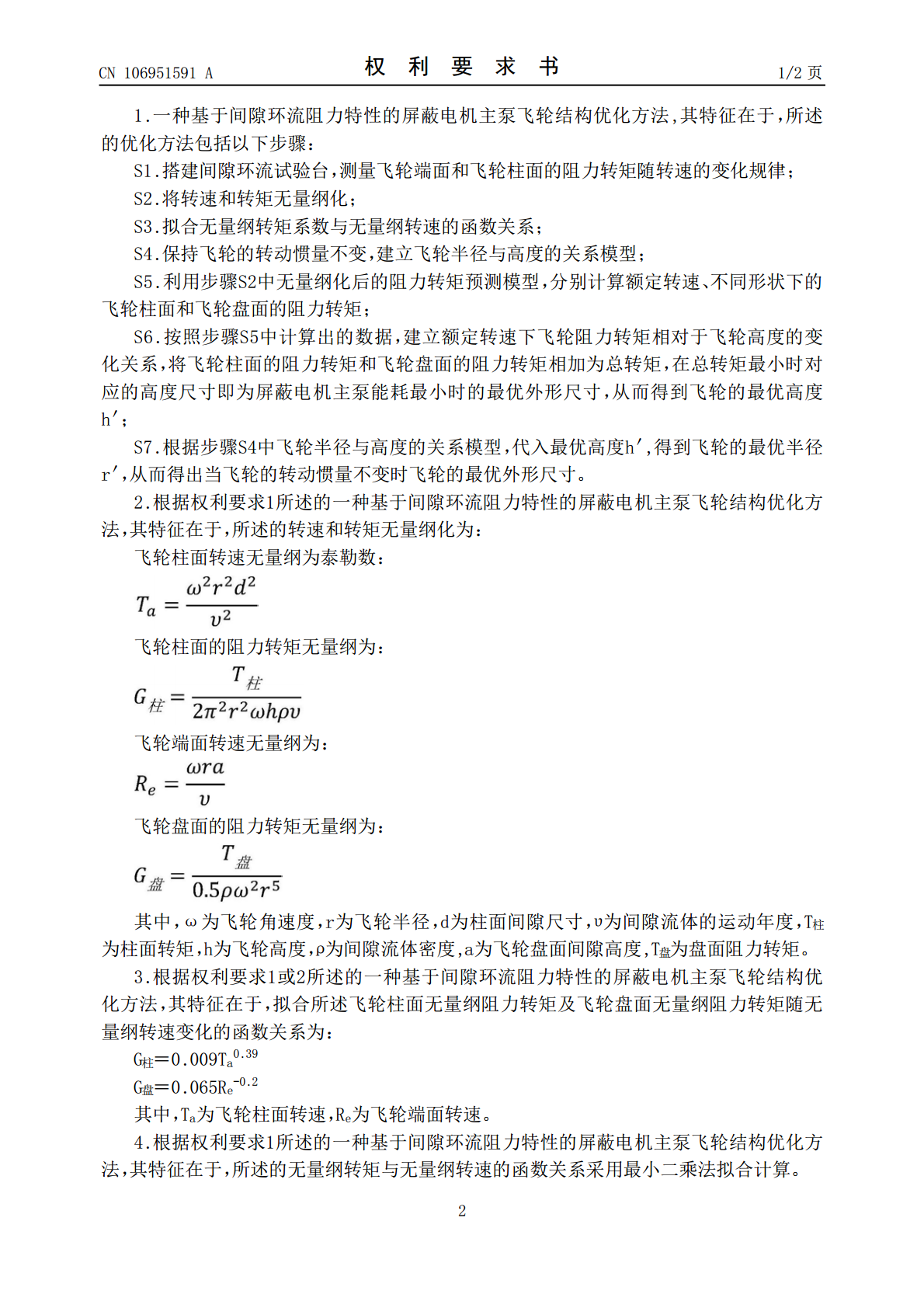

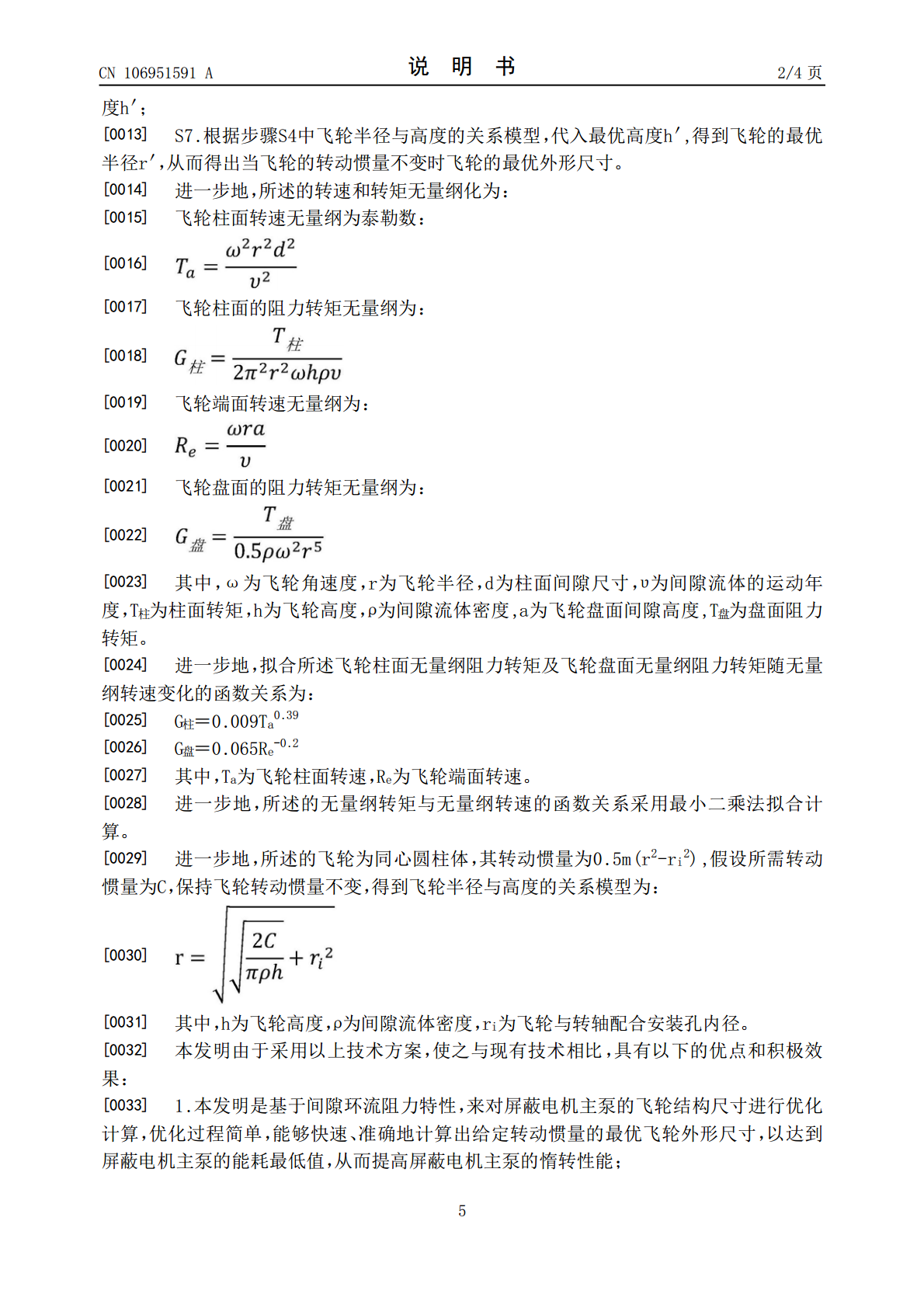

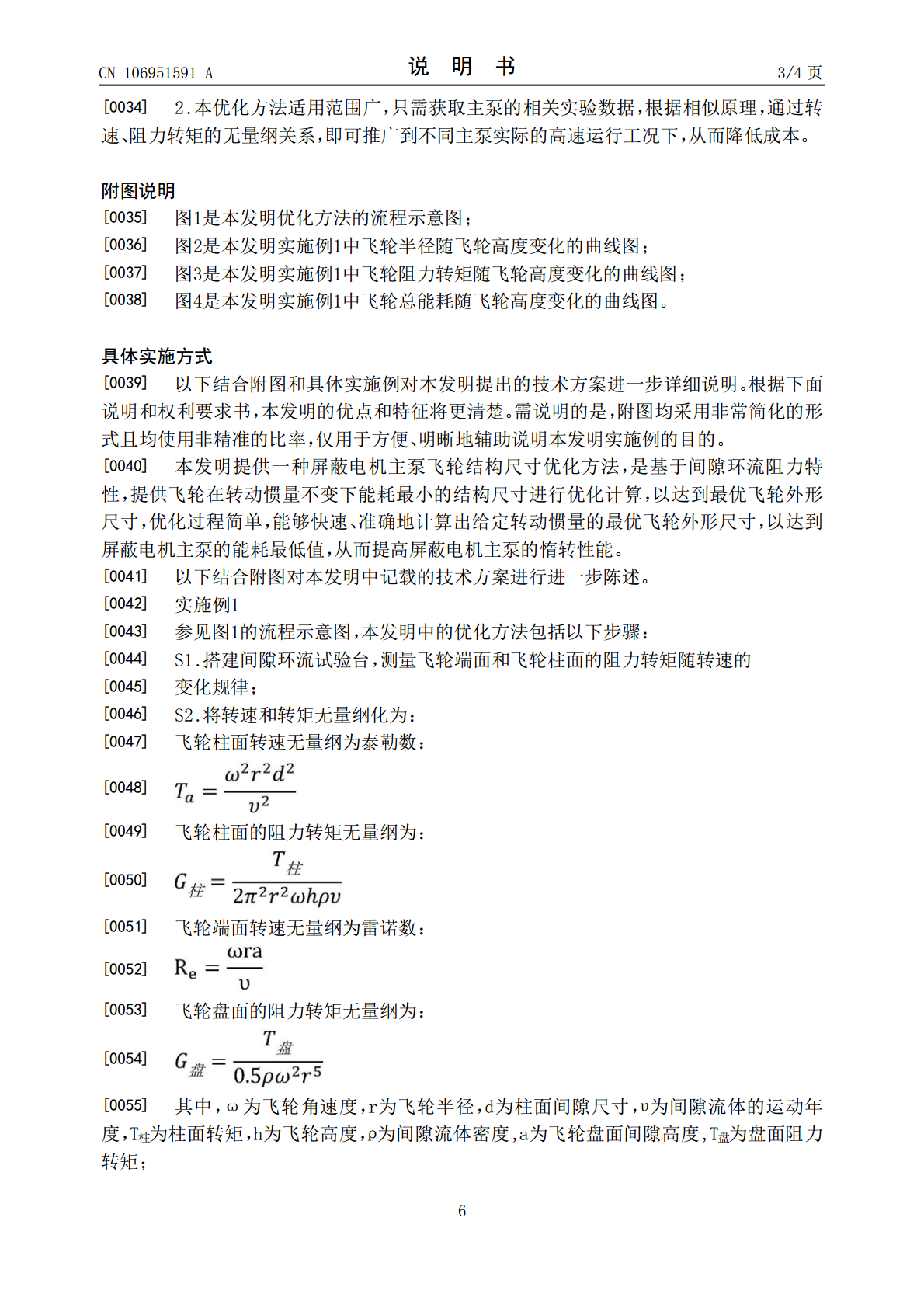

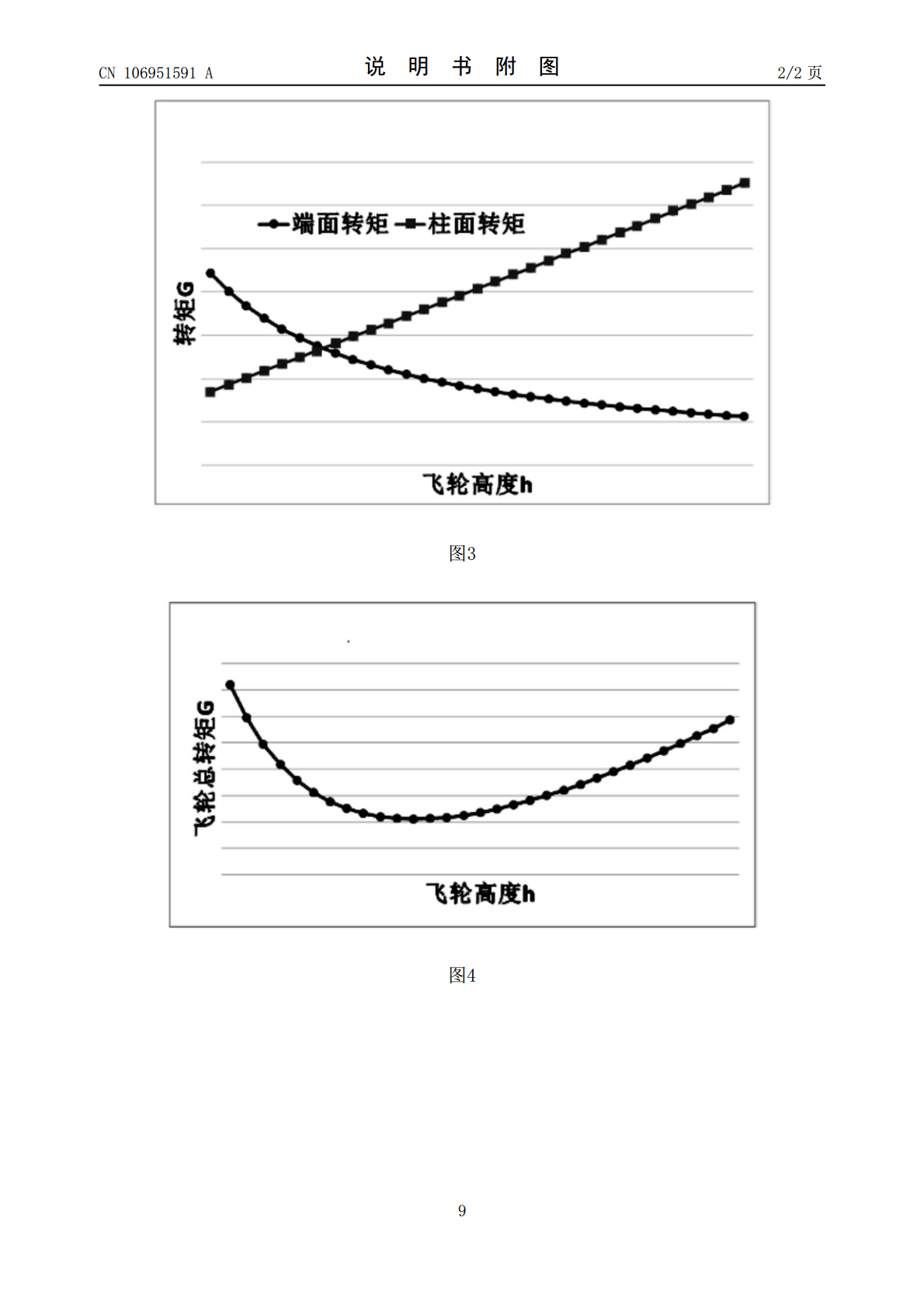

本发明涉及流体机械技术领域,特别涉及一种基于间隙环流阻力特性的屏蔽电机主泵飞轮结构优化方法,通过搭建罐状间隙环流试验台,测量飞轮端面和飞轮柱面的阻力转矩随转速的变化规律,并将转速和转矩无量纲化,拟合无量纲转矩系数与无量纲转速的函数关系,从而计算额定转速、不同形状下飞轮上、下盘面和阻力转矩;建立额定转速下飞轮阻力转矩相对于飞轮高度的变化关系,在总转矩最小处对应的高度尺寸即为能耗最小尺寸,并得到飞轮的半径,从而求得飞轮转动惯量不变时最优外形尺寸,优化过程简单,能够快速、准确地计算出给定转动惯量的最优飞轮外形尺

屏蔽电机飞轮罐状间隙腔室阻力转矩解耦测试装置及方法.pdf

本发明涉及流体机械技术领域,特别涉及一种屏蔽电机飞轮罐状间隙腔室阻力转矩解耦测试装置及方法,包括电机、联轴器、转轴、上端盖、飞轮组件、扭矩传感器、外壳、下端盖,外壳的上下两端分别盖设有上端盖及下端盖,使得上端盖、外壳、下端盖之间形成封闭的罐状间隙腔室,转轴沿上端盖的中轴线贯穿整个间隙腔室,在间隙腔室内设置有飞轮组件,转轴通过联轴器与电机相连,在电机的驱动下,联轴器带动转轴旋转,转轴带动飞轮组件转动,从而带动间隙腔室内的流体旋转。该装置测得柱面阻力转矩后,减去中飞轮内的扭矩传感器测量得到的柱面转矩,得到盘面

一种基于双向渐进结构拓扑优化的盘型飞轮优化设计方法.pdf

本发明公开了一种基于双向渐进结构拓扑优化的盘型飞轮优化设计方法,所述盘型飞轮为匀质材料,所述设计方法,包括以下步骤:对盘型飞轮初始设计域进行有限元网格划分,并给定结构的目标体积、体积进化率和滤波半径;对该飞轮结构进行有限元分析并计算各单元的应力敏度数;得到本次迭代的敏度数和下次迭代的结构目标体积;删添单元直至目标体积及收敛条件同时得到满足。通过本发明可以合理指导实际的飞轮优化设计,以保证一定强度的基础上减小飞轮的质量。

屏蔽泵及其泵体入口结构.pdf

本发明公开了一种屏蔽泵及其泵体入口结构,泵体入口结构包括泵体(2)及设置于所述泵体(2)内的叶轮(1),所述泵体(2)包括:设置于靠近所述泵体(2)的入口(24)的一侧的支撑板(23),设置于所述支撑板(23)远离所述入口(24)的一侧的支撑柱(22);所述叶轮(1)包括:设置于靠近所述泵体(2)的入口(24)的一侧的叶片(11),相对于所述支撑柱(22)转动设置的转动支撑部(12);所述叶片(11)具有朝向所述泵体(2)的入口(24)设置的中心入口及与所述泵体(2)的出口(25)连通的叶端出口。本发明提

基于表面电场特性的防雷绝缘子结构优化方法.pdf

本发明提供的一种基于表面电场特性的防雷绝缘子结构优化方法,包括:S1.基于目标防雷绝缘子采用Solidworks软件进行建模,其中,所建立的目标防雷绝缘子的模型与实际目标防雷绝缘子的尺寸比例为1:1;S2.对目标防雷绝缘子的模型采用局部加密算法进行网格划分;S3.确定目标防雷绝缘子的输入参数,包括额定电压、金属电极材质、硅胶伞裙材质、氧化锌阀片材质;S4.将目标防雷绝缘子的输入参数输入至有限元电场计算模型中计算指标:包括绝缘段沿面电场最大值E