一种多工位叶轮激光焊接机.pdf

书生****aa

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种多工位叶轮激光焊接机.pdf

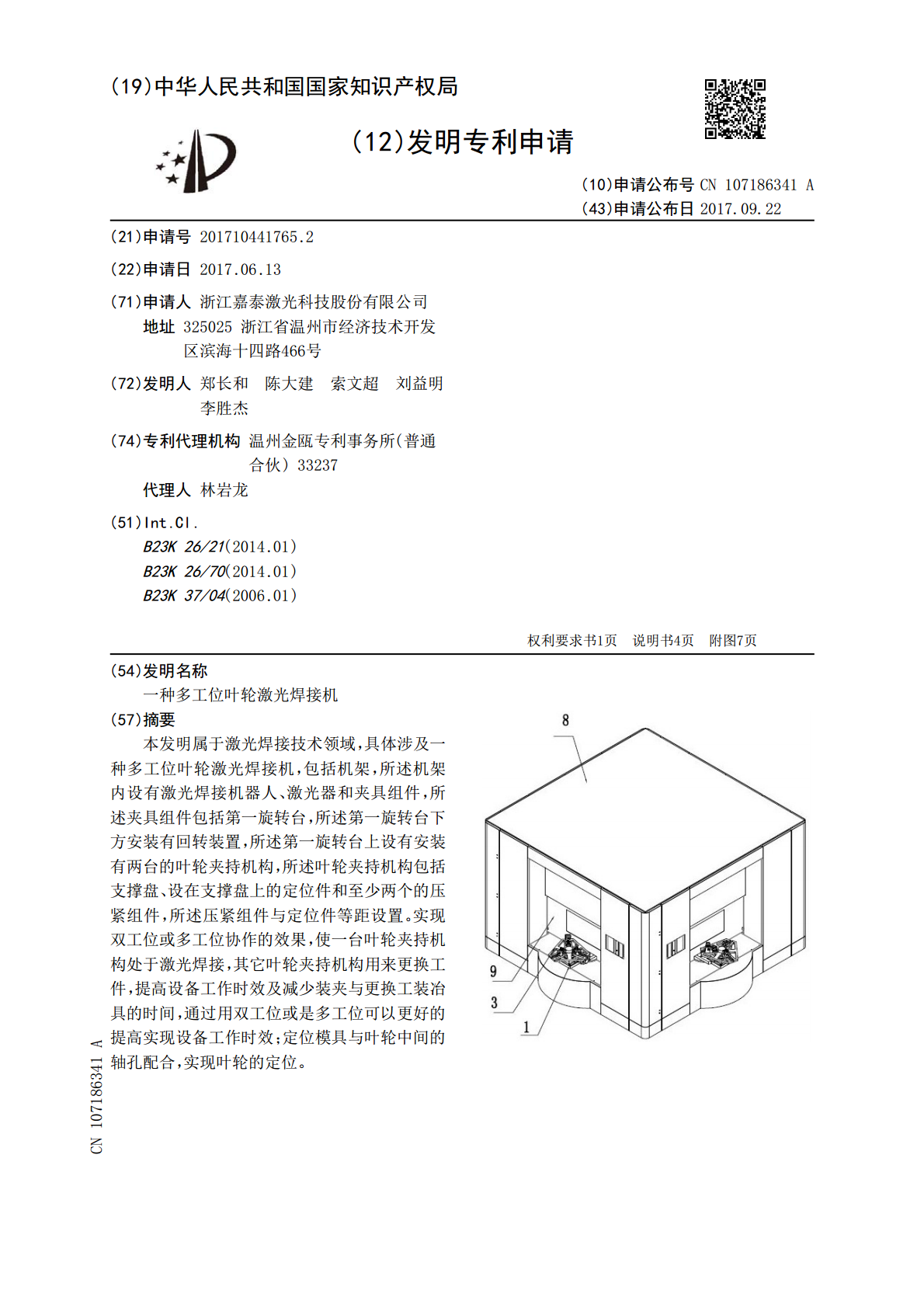

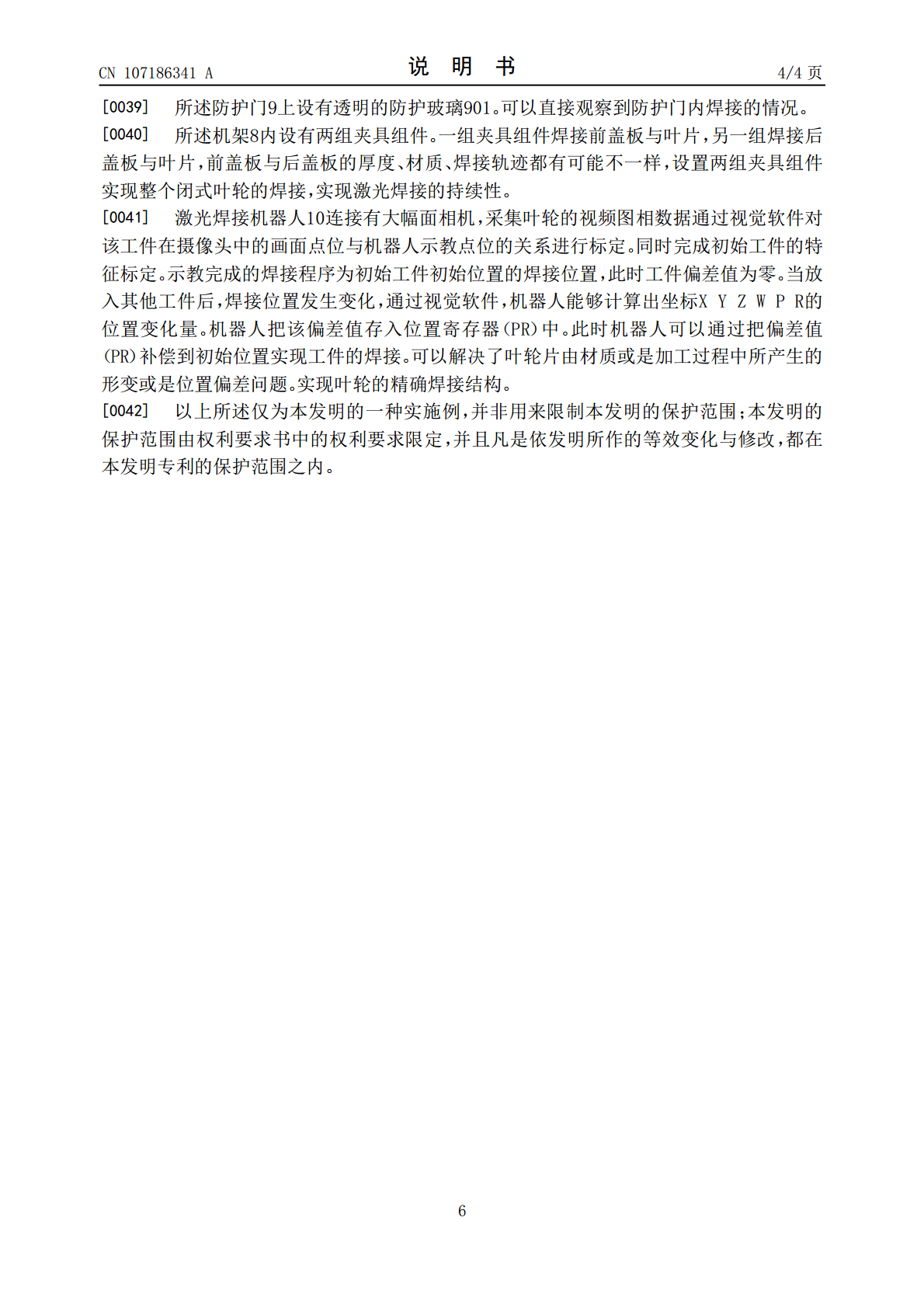

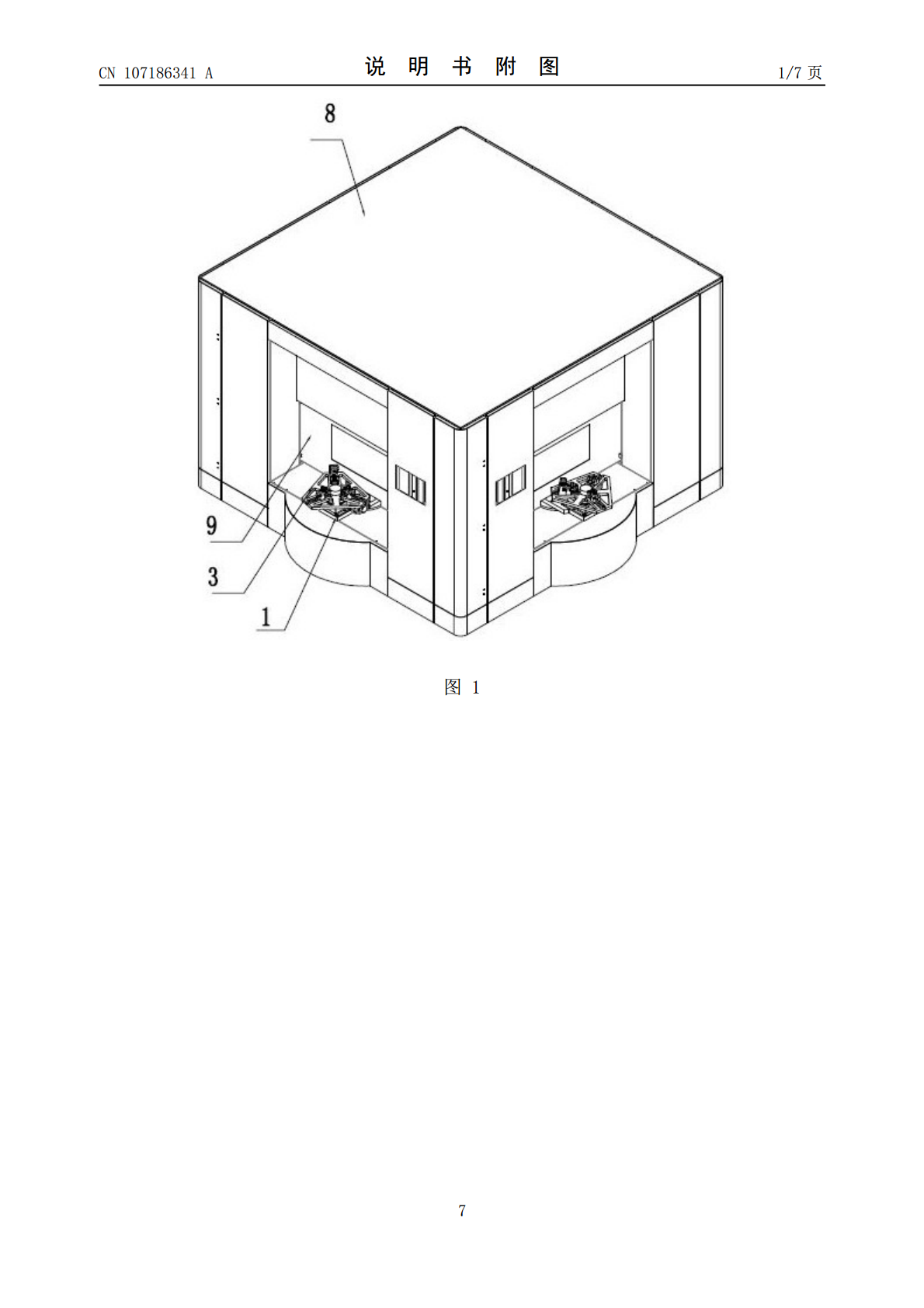

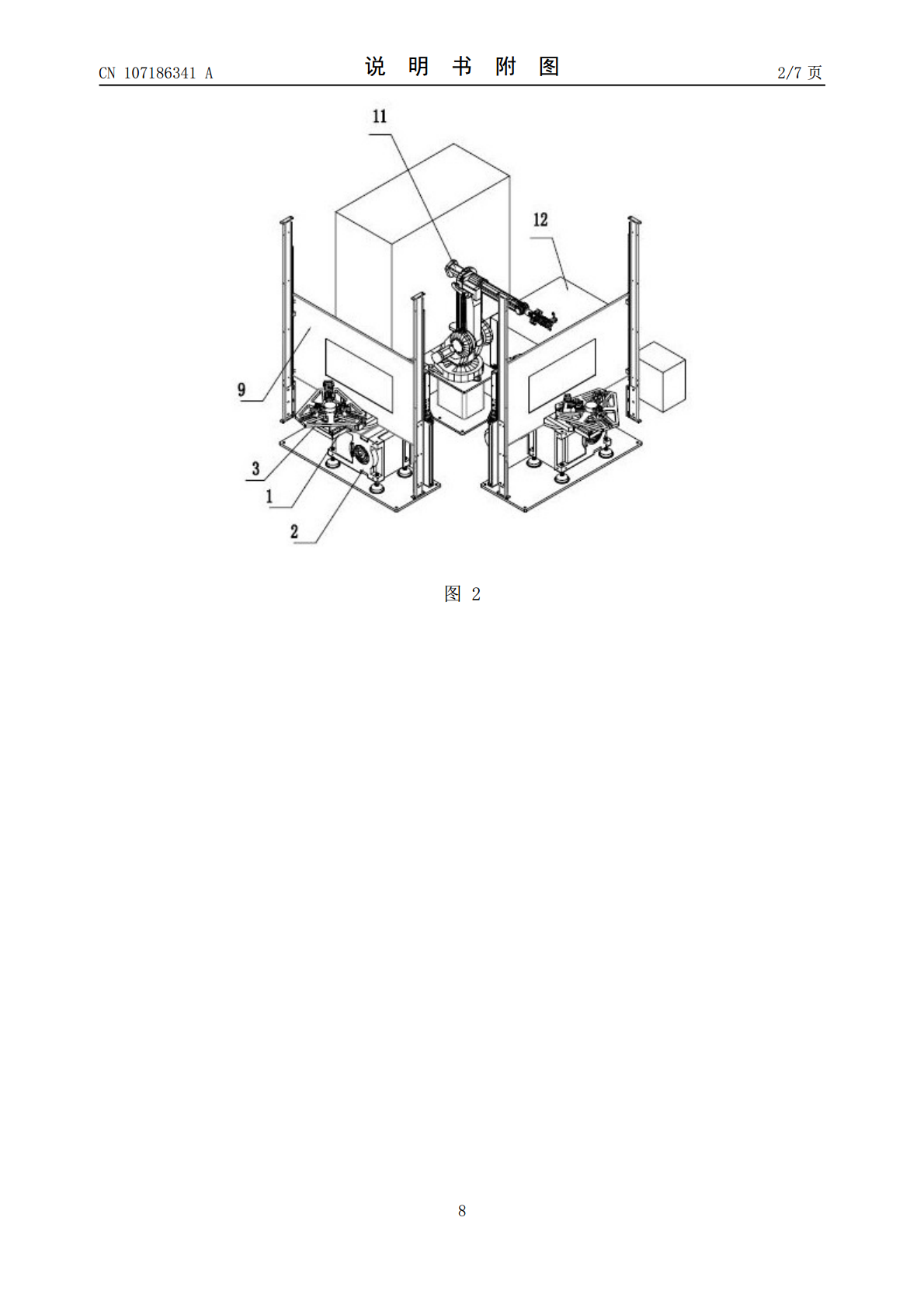

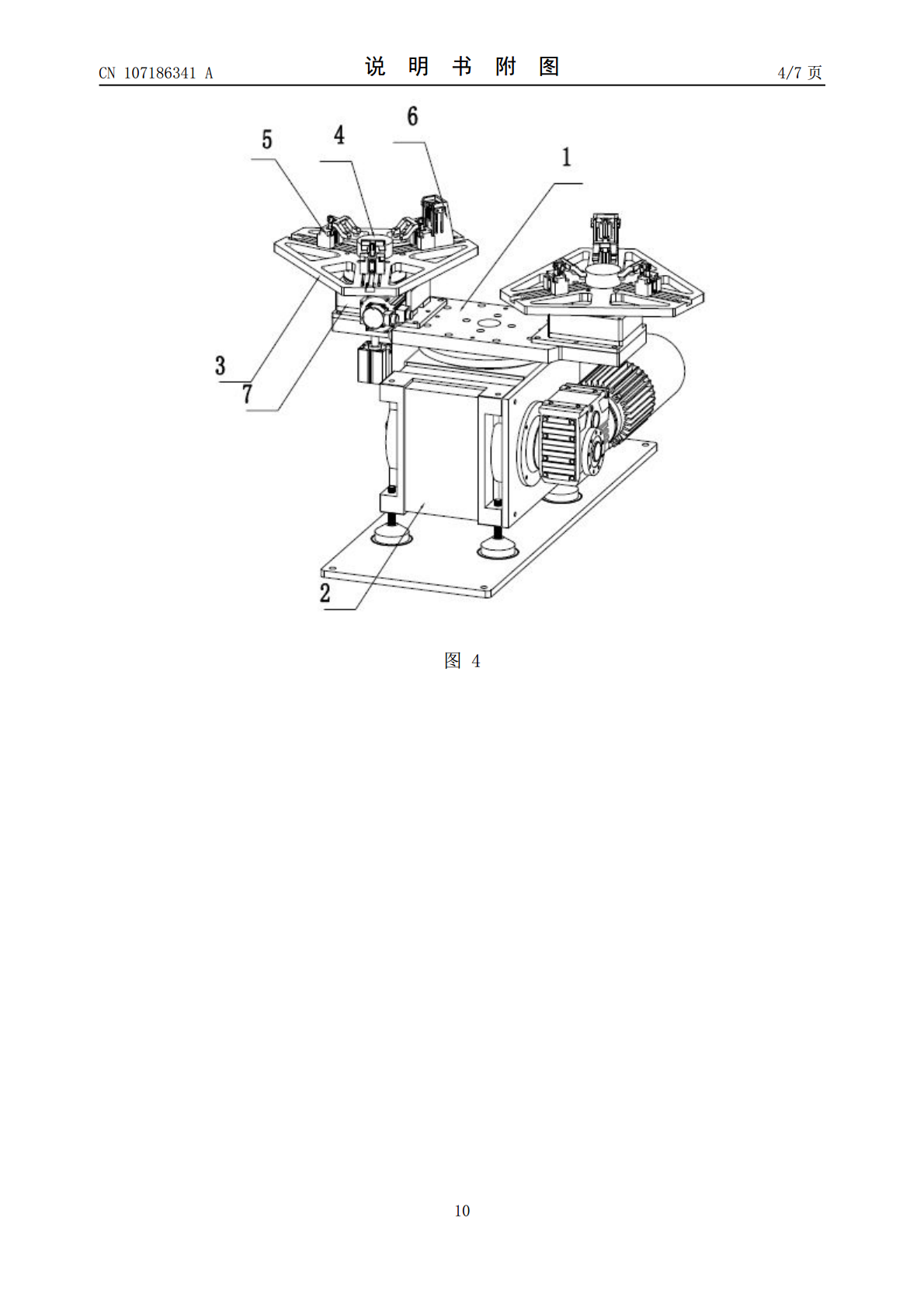

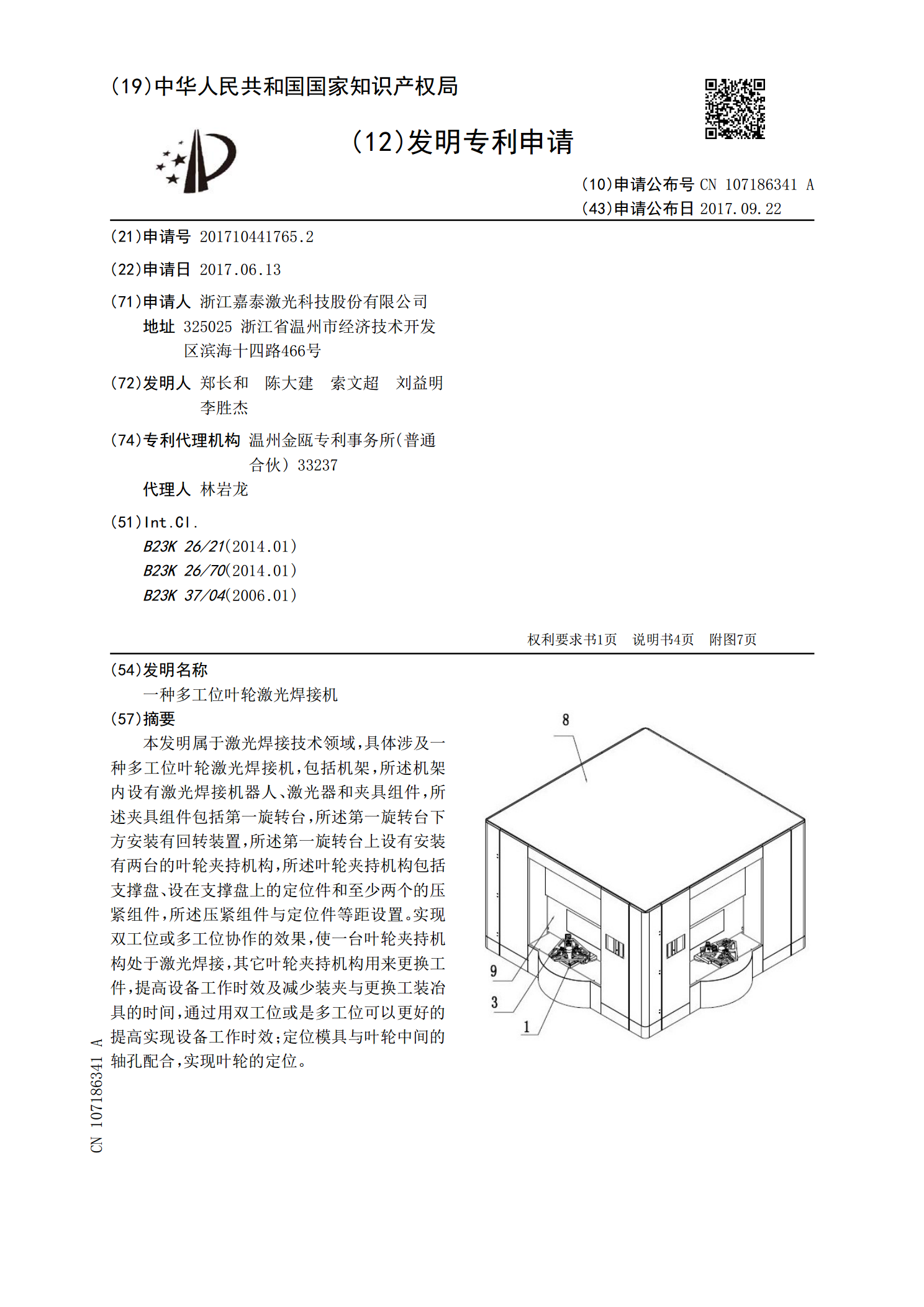

本发明属于激光焊接技术领域,具体涉及一种多工位叶轮激光焊接机,包括机架,所述机架内设有激光焊接机器人、激光器和夹具组件,所述夹具组件包括第一旋转台,所述第一旋转台下方安装有回转装置,所述第一旋转台上设有安装有两台的叶轮夹持机构,所述叶轮夹持机构包括支撑盘、设在支撑盘上的定位件和至少两个的压紧组件,所述压紧组件与定位件等距设置。实现双工位或多工位协作的效果,使一台叶轮夹持机构处于激光焊接,其它叶轮夹持机构用来更换工件,提高设备工作时效及减少装夹与更换工装冶具的时间,通过用双工位或是多工位可以更好的提高实现设

一种叶轮激光焊接机.pdf

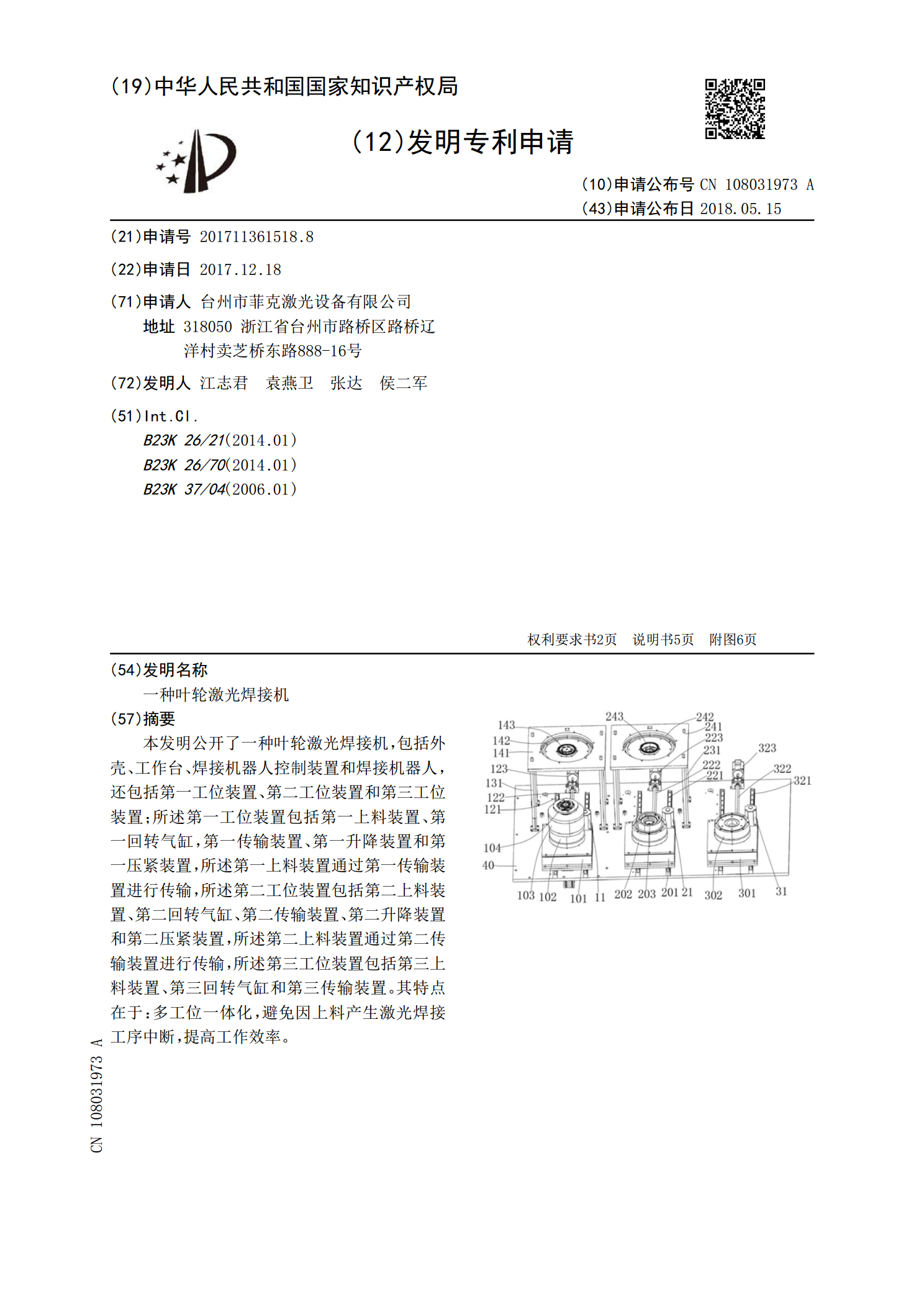

本发明公开了一种叶轮激光焊接机,包括外壳、工作台、焊接机器人控制装置和焊接机器人,还包括第一工位装置、第二工位装置和第三工位装置;所述第一工位装置包括第一上料装置、第一回转气缸,第一传输装置、第一升降装置和第一压紧装置,所述第一上料装置通过第一传输装置进行传输,所述第二工位装置包括第二上料装置、第二回转气缸、第二传输装置、第二升降装置和第二压紧装置,所述第二上料装置通过第二传输装置进行传输,所述第三工位装置包括第三上料装置、第三回转气缸和第三传输装置。其特点在于:多工位一体化,避免因上料产生激光焊接工序中

一种多工位环形管件周向激光焊接机.pdf

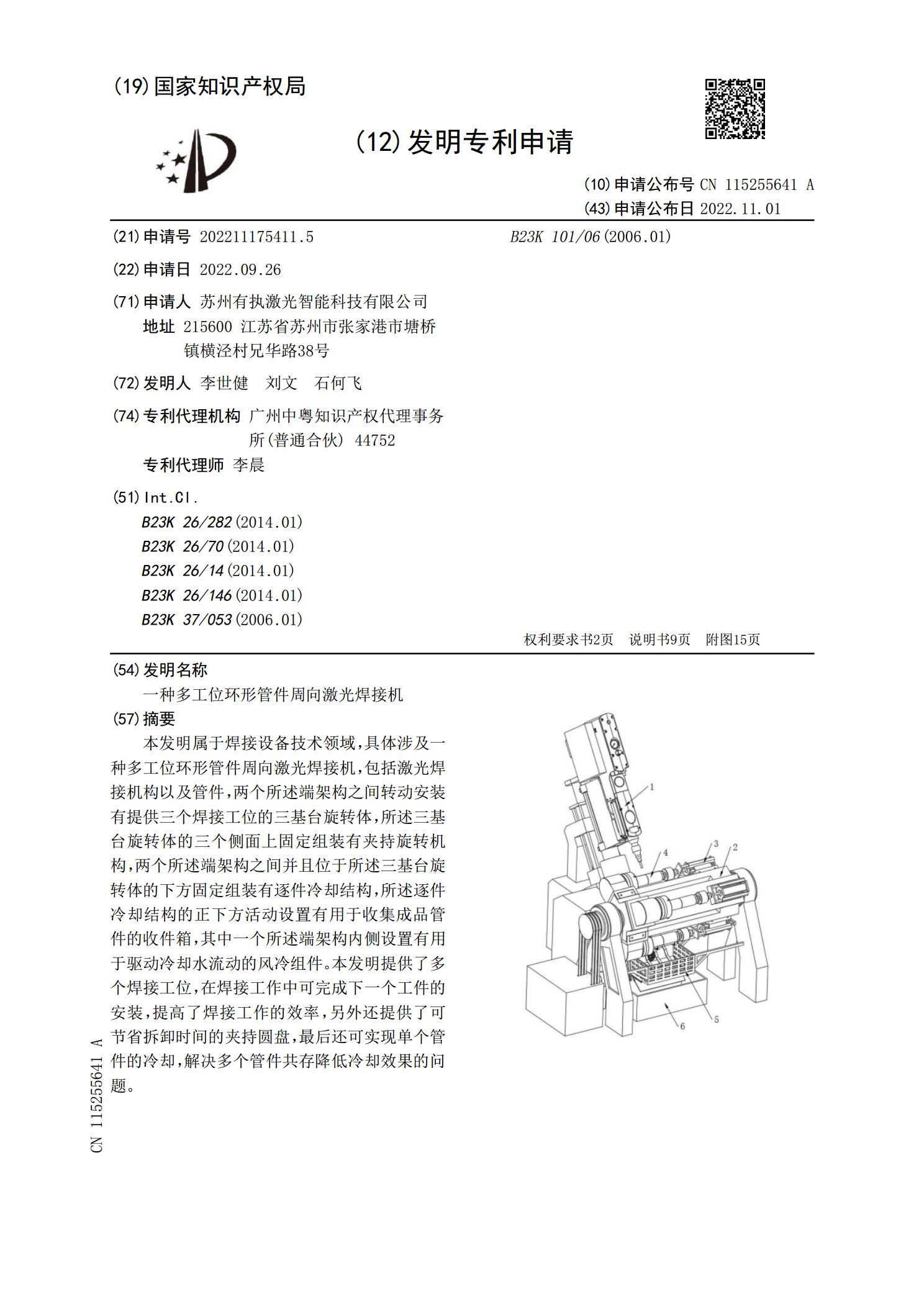

本发明属于焊接设备技术领域,具体涉及一种多工位环形管件周向激光焊接机,包括激光焊接机构以及管件,两个所述端架构之间转动安装有提供三个焊接工位的三基台旋转体,所述三基台旋转体的三个侧面上固定组装有夹持旋转机构,两个所述端架构之间并且位于所述三基台旋转体的下方固定组装有逐件冷却结构,所述逐件冷却结构的正下方活动设置有用于收集成品管件的收件箱,其中一个所述端架构内侧设置有用于驱动冷却水流动的风冷组件。本发明提供了多个焊接工位,在焊接工作中可完成下一个工件的安装,提高了焊接工作的效率,另外还提供了可节省拆卸时间的

一种激光焊接机多工位焊接工作台.pdf

本实用新型公开了一种激光焊接机多工位焊接工作台,包括应用在激光焊接机上的焊接工作台,焊接工作台上设置多个焊接工位,焊接工作台上设置分隔板,相邻的焊接工位被分隔板隔离;分隔板的一侧滑动设置有连接罩,分隔板的另一侧设置储物槽,一个储物槽和一个焊接工位相对齐;连接罩的内壁固定有降温组件,降温组件包括设置连接罩内的安装壳,安装壳内设置安装出风组件,安装壳上设置进风孔和出风孔,进风孔和出风孔处均固定防尘网。本实用新型便于操作,安全性高,且能够对焊接设备形成良好的保护,使用更为方便。

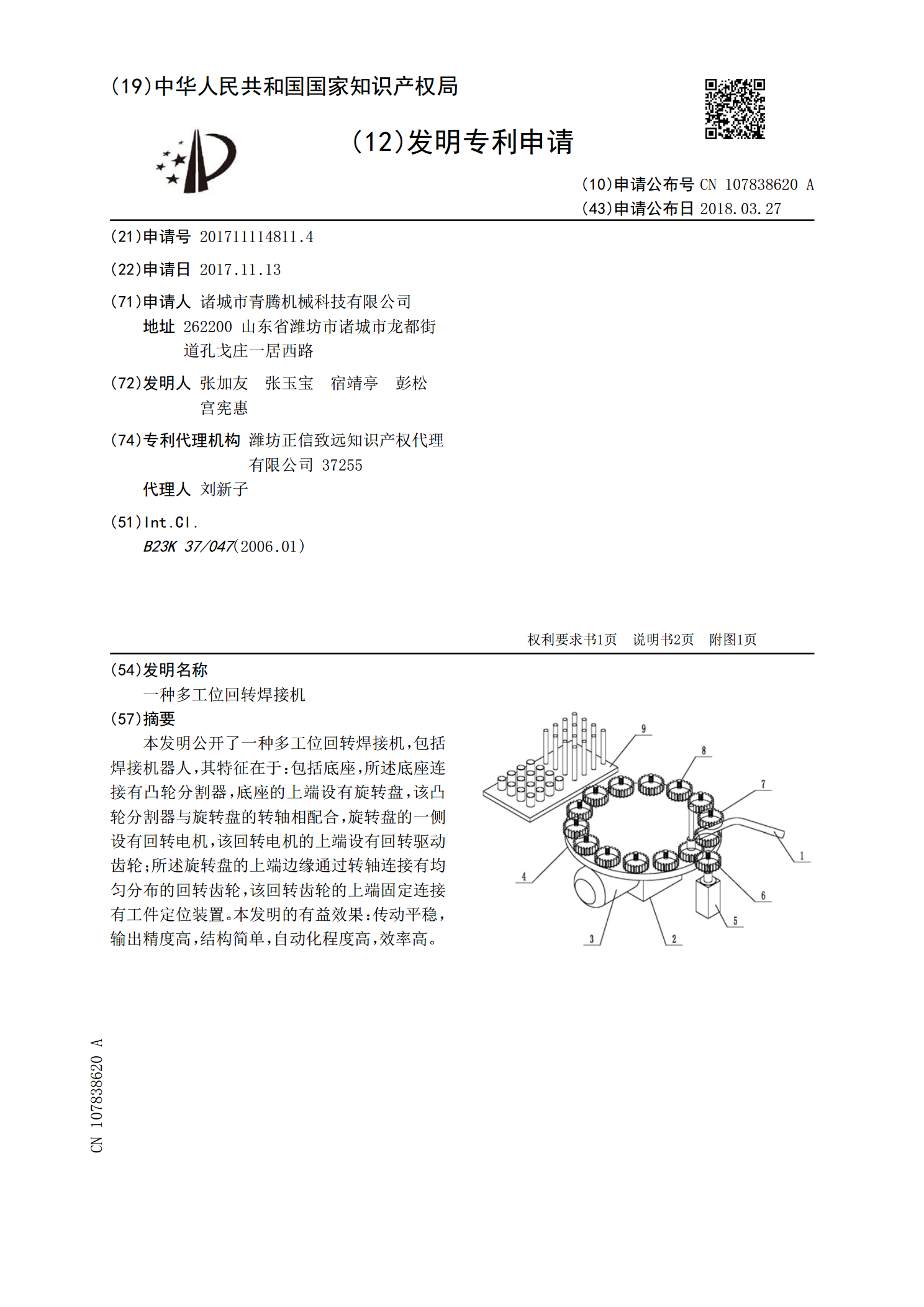

一种多工位回转焊接机.pdf

本发明公开了一种多工位回转焊接机,包括焊接机器人,其特征在于:包括底座,所述底座连接有凸轮分割器,底座的上端设有旋转盘,该凸轮分割器与旋转盘的转轴相配合,旋转盘的一侧设有回转电机,该回转电机的上端设有回转驱动齿轮;所述旋转盘的上端边缘通过转轴连接有均匀分布的回转齿轮,该回转齿轮的上端固定连接有工件定位装置。本发明的有益效果:传动平稳,输出精度高,结构简单,自动化程度高,效率高。