汽轮机叶片结垢在线诊断的一种新方法.pdf

sy****28

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

汽轮机叶片结垢在线诊断的一种新方法.pdf

第39卷第4期大连理工大学学报Vol.39,No.41999年7月JournalofDalianUniversityofTechnologyJul.1999文章编号:100028608(1999)0420538204汽轮机叶片结垢在线诊断的一种新方法高洪涛,黄钟岳(大连理工大学动力工程系,辽宁大连116024)摘要:克服以往对汽轮机故障诊断侧重于对振动信号的监测与分析,而对热力参数重视不够的局限,从对热力状态参数的监测与分析出发、以汽轮机叶片结垢为例,研究了汽轮机叶片结垢与热力状态参数的关系;并以热力计算

一种汽轮机通流部分结垢程度的在线监测方法.pdf

一种汽轮机通流部分结垢程度的在线监测方法,其特点是,它包括数据采集环节、主蒸汽流量计算环节、回热系统参数修正环节和通流部分结垢程度的诊断环节,通过上述环节利用汽轮机运行中现有的各级回热抽汽压力测点,对于中间各个级组,将在线监测得到的各个级组前后压力比,与通流部分状态正常时的各个级组的前后压力比进行对比,从而判断汽轮机中间各级组通流部分的结垢状态;对于最末级组,将在线监测得到的最末级组前的压力,与在相同主蒸汽流量条件下汽轮机最末级组前的压力比进行对比,从而判断汽轮机最末级组通流部分面积的结垢情况,实现对汽轮

汽轮机叶片结垢与冲蚀故障热力参数诊断模型及应用研究的任务书.docx

汽轮机叶片结垢与冲蚀故障热力参数诊断模型及应用研究的任务书任务书课题名称:汽轮机叶片结垢与冲蚀故障热力参数诊断模型及应用研究任务背景:汽轮机作为电力工业的主要发电设备之一,其运行效率和稳定性直接关系着电力供应的安全和稳定。然而,在汽轮机的运行中,存在着叶片结垢、冲蚀等故障问题。这些故障不仅会降低汽轮机的运行效率,还会导致设备失效甚至事故。因此,如何对汽轮机的叶片结垢、冲蚀等故障进行预测和诊断,对保证汽轮机的运行和安全具有重要意义。任务内容:本项目旨在研究汽轮机叶片结垢、冲蚀故障诊断方法,建立相应的热力参数

汽轮机叶片结垢清洗装置及其清洗方法.pdf

本发明公开了一种汽轮机叶片结垢清洗装置,属于汽轮机清洗设备。该装置包括汽轮机,汽轮机由管道依次连接凝汽器、凝结泵、控制阀A和凝结水系统,其特点是在控制阀A与凝结泵之间的管道上设循环管,所述的循环管上设控制阀B和清洗循环系统,一端连接管道,另一端伸入汽轮机的调节汽门室内。由原来至少需要三天的检修时间,缩短为6小时,极大地缩短了检修时间,提高工作效率;汽轮机叶片清洗不需要揭缸,降低检修劳动强度,避免了工具的锤击及生拉、硬拽等对备件造成的损坏,保障了设备性能的完好,消除揭缸带来的安全隐患。

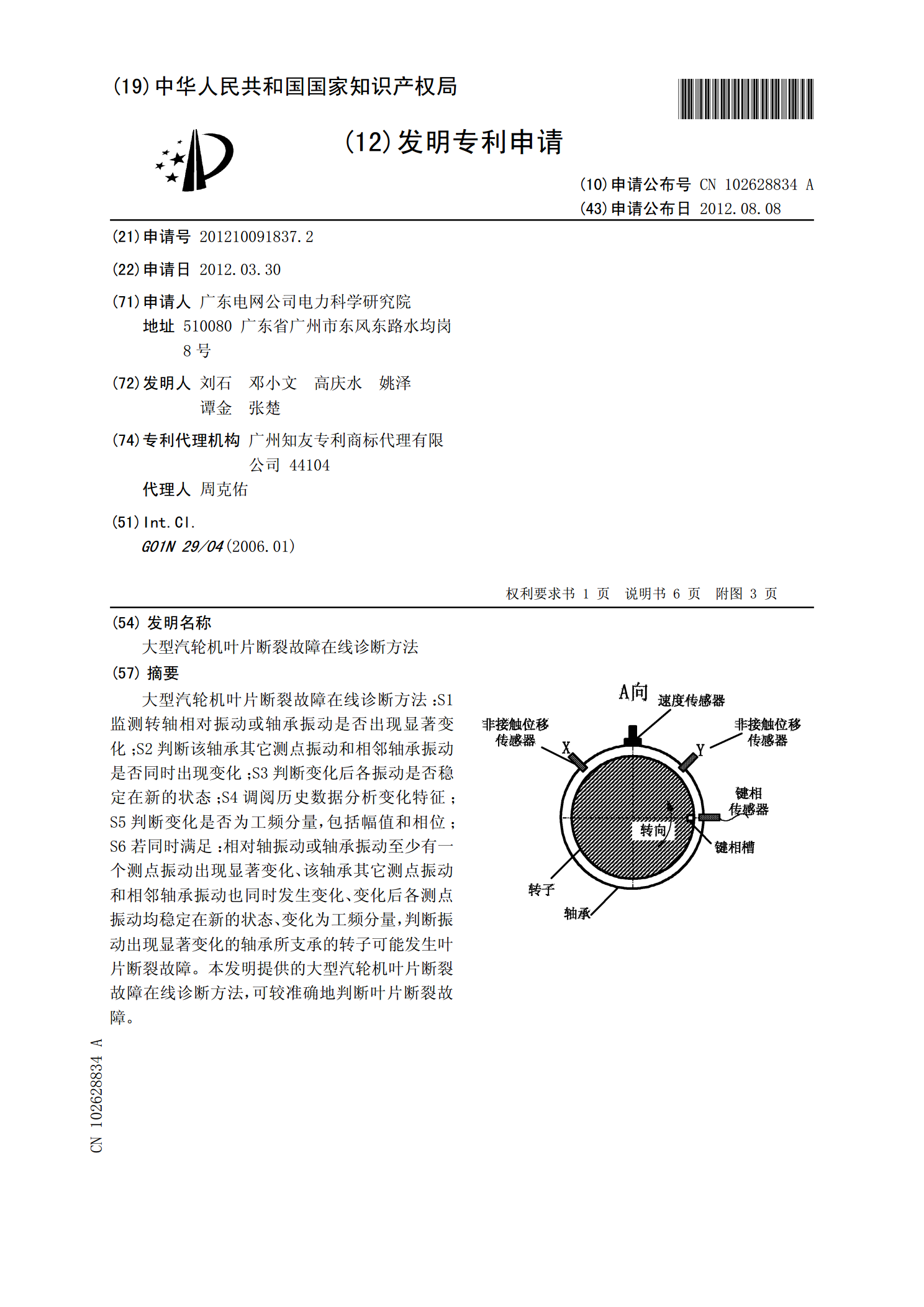

大型汽轮机叶片断裂故障在线诊断方法.pdf

大型汽轮机叶片断裂故障在线诊断方法:S1监测转轴相对振动或轴承振动是否出现显著变化;S2判断该轴承其它测点振动和相邻轴承振动是否同时出现变化;S3判断变化后各振动是否稳定在新的状态;S4调阅历史数据分析变化特征;S5判断变化是否为工频分量,包括幅值和相位;S6若同时满足:相对轴振动或轴承振动至少有一个测点振动出现显著变化、该轴承其它测点振动和相邻轴承振动也同时发生变化、变化后各测点振动均稳定在新的状态、变化为工频分量,判断振动出现显著变化的轴承所支承的转子可能发生叶片断裂故障。本发明提供的大型汽轮机叶片断