随机载荷作用下涡轮盘结构的概率疲劳寿命预测方法.pdf

朋兴****en

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

随机载荷作用下涡轮盘结构的概率疲劳寿命预测方法.pdf

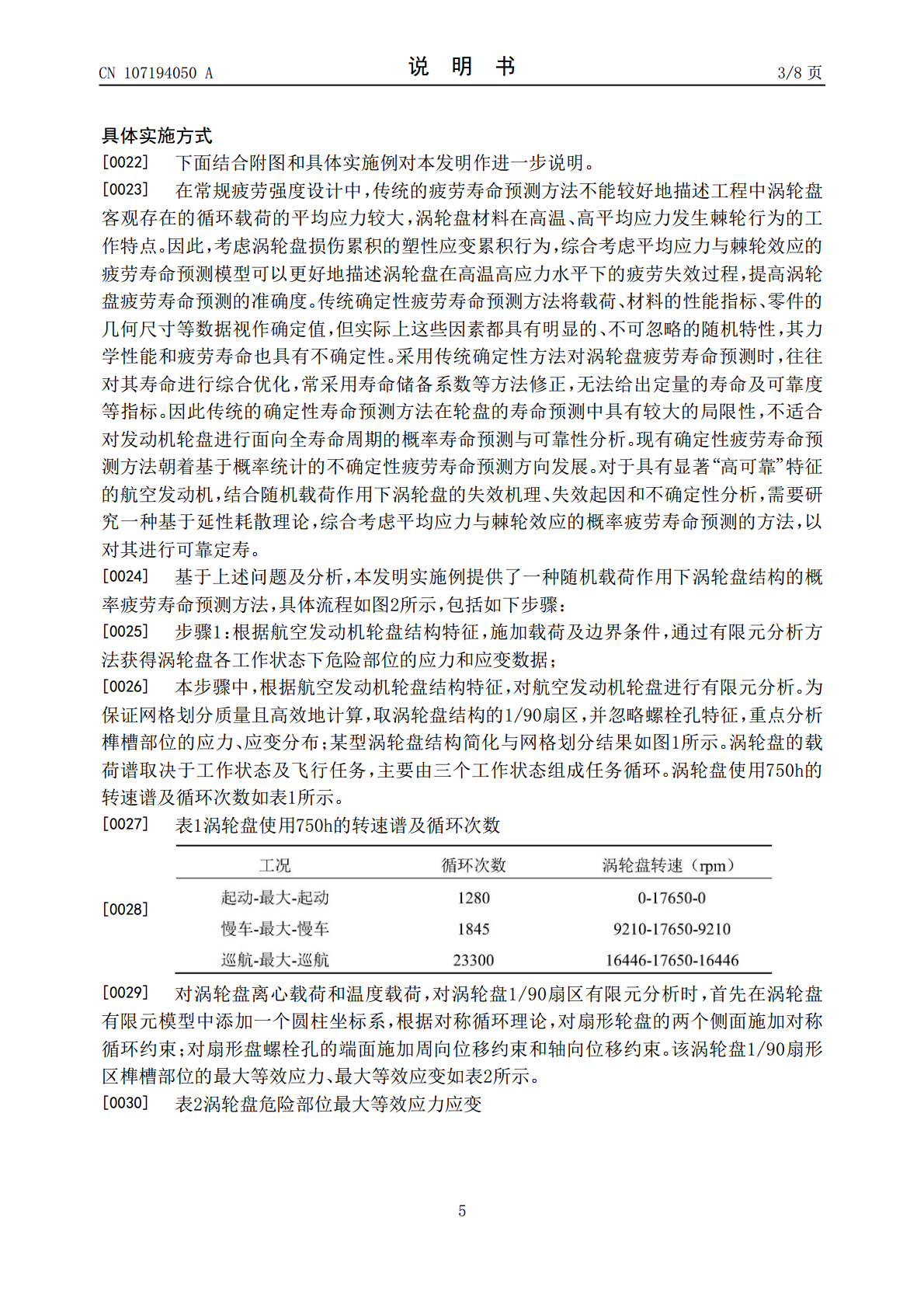

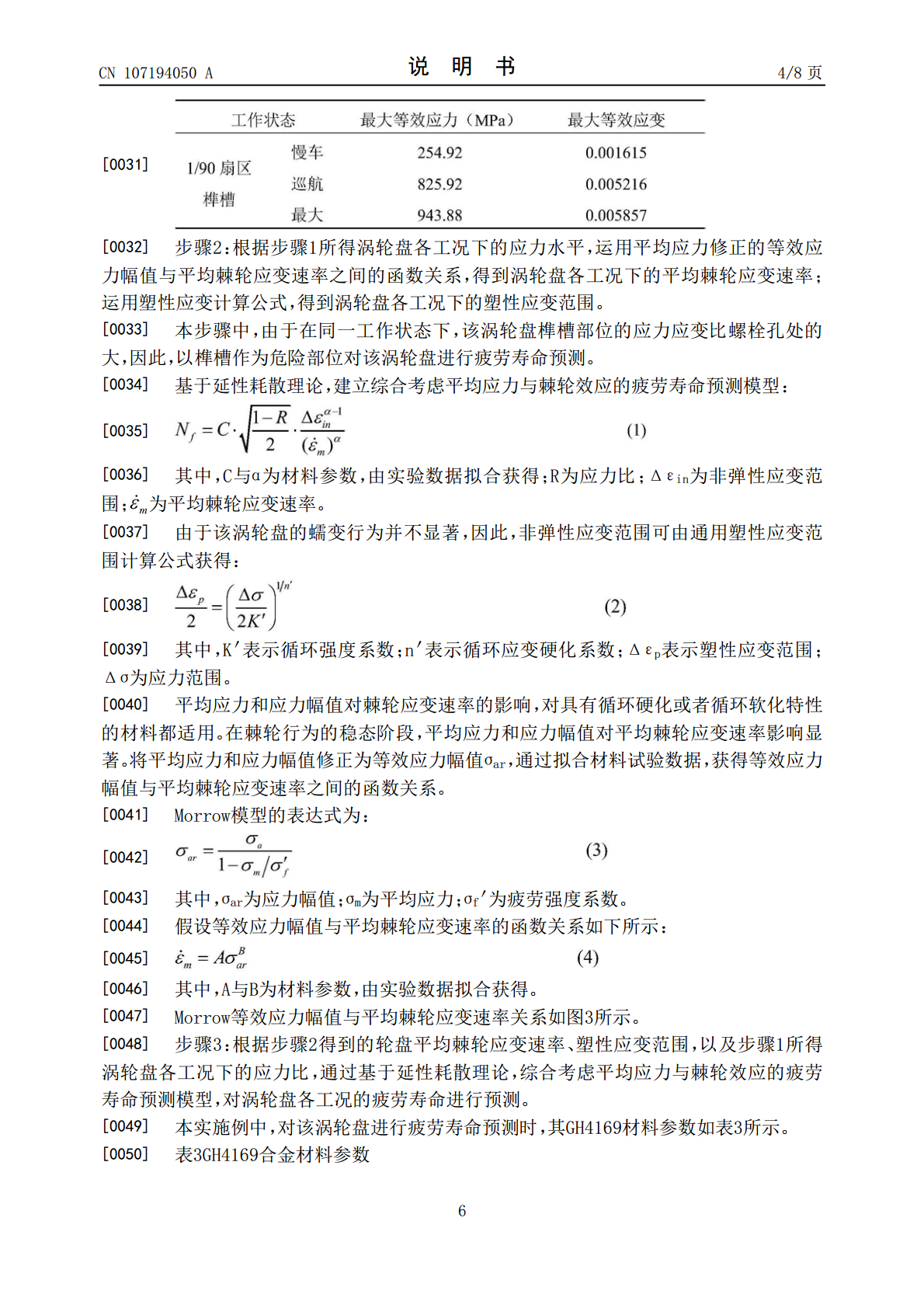

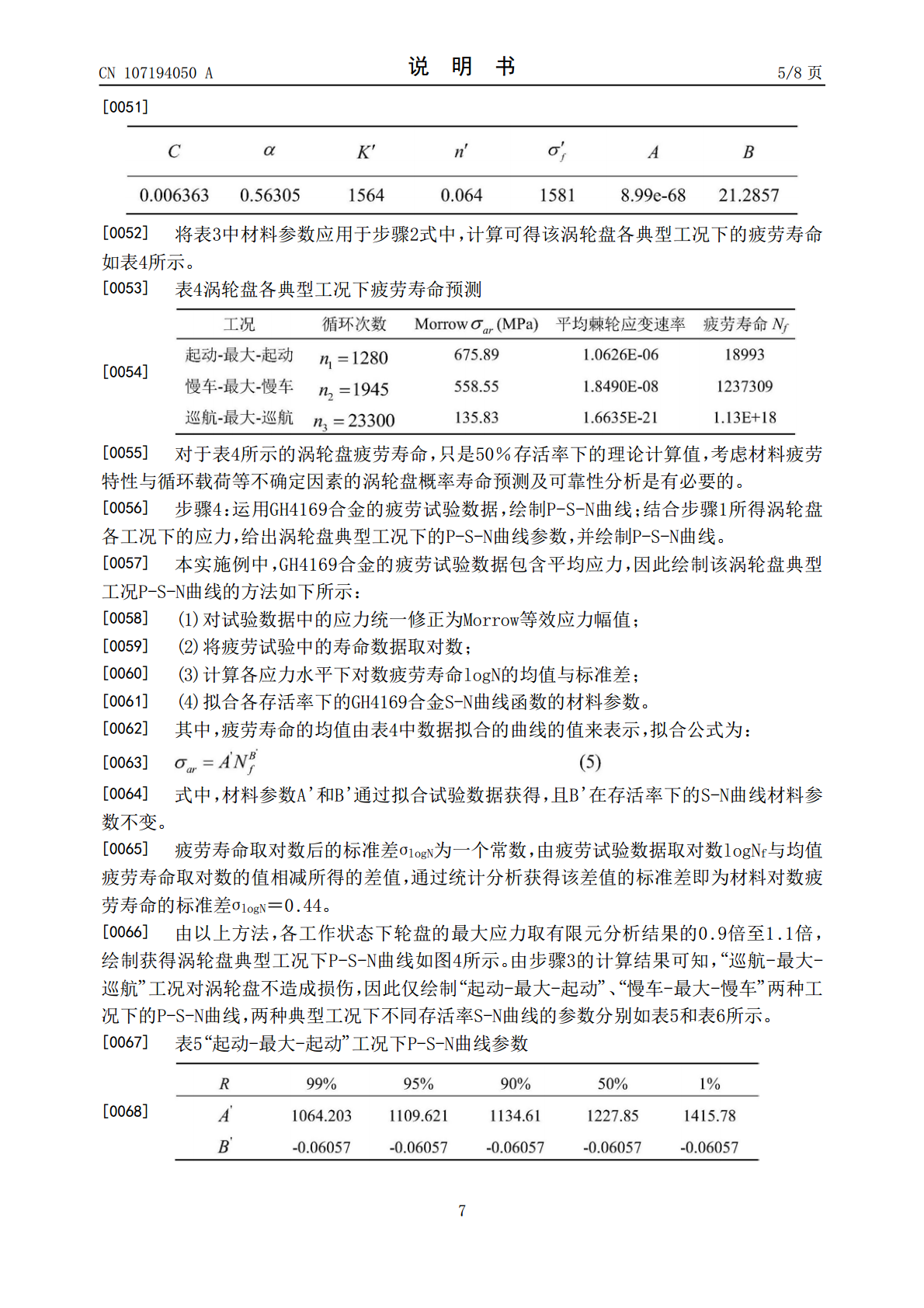

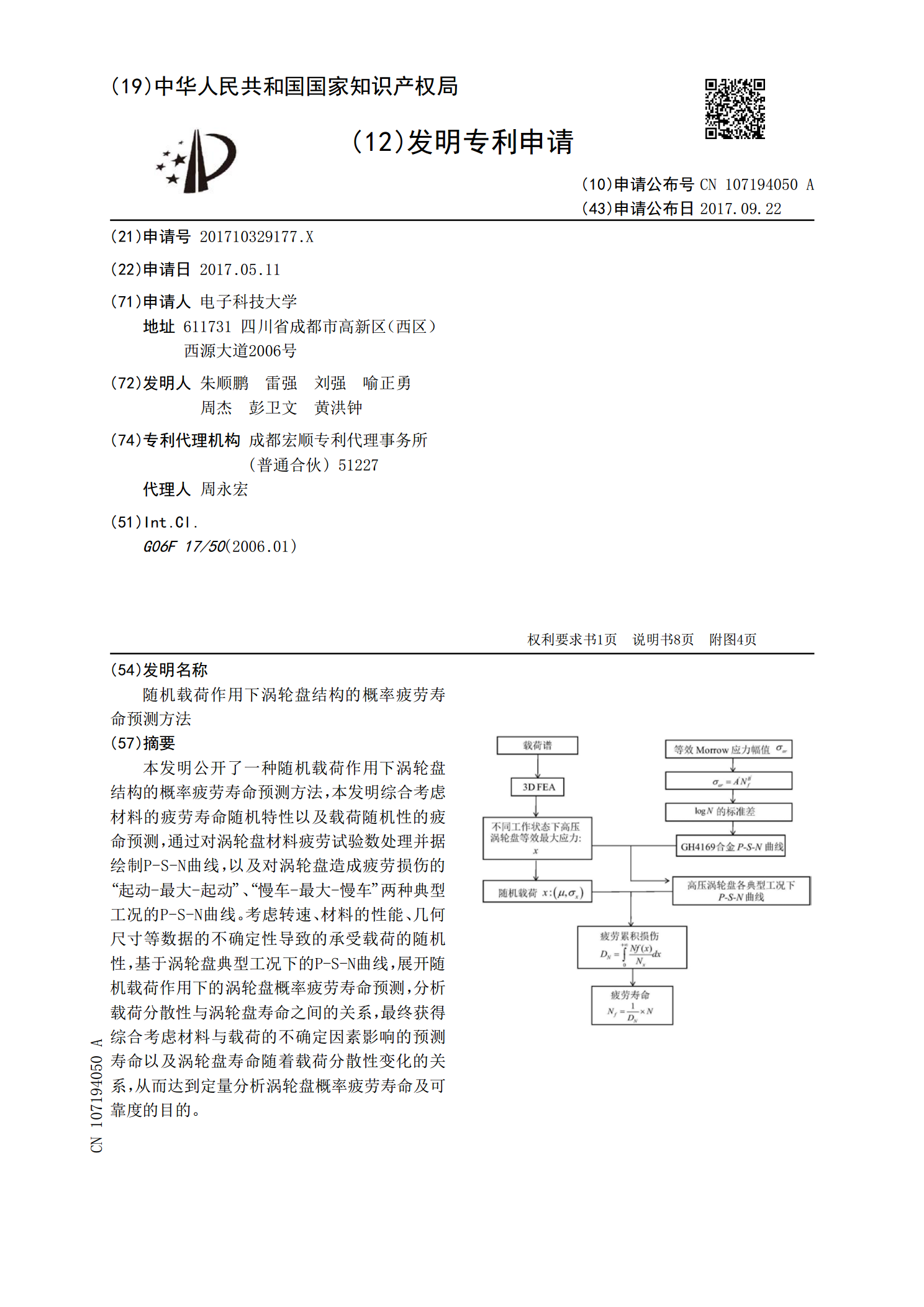

本发明公开了一种随机载荷作用下涡轮盘结构的概率疲劳寿命预测方法,本发明综合考虑材料的疲劳寿命随机特性以及载荷随机性的疲命预测,通过对涡轮盘材料疲劳试验数处理并据绘制P‑S‑N曲线,以及对涡轮盘造成疲劳损伤的“起动‑最大‑起动”、“慢车‑最大‑慢车”两种典型工况的P‑S‑N曲线。考虑转速、材料的性能、几何尺寸等数据的不确定性导致的承受载荷的随机性,基于涡轮盘典型工况下的P‑S‑N曲线,展开随机载荷作用下的涡轮盘概率疲劳寿命预测,分析载荷分散性与涡轮盘寿命之间的关系,最终获得综合考虑材料与载荷的不确定因素影响

多轴随机载荷下的高周疲劳寿命预测方法研究开题报告.docx

多轴随机载荷下的高周疲劳寿命预测方法研究开题报告一、选题背景随着工程设计和制造技术的不断发展,越来越多的机械结构需要承受多轴复合载荷,如风力机叶片、汽车悬挂系统、飞机机翼和推进系统等。在实际工程应用中,多轴载荷会导致材料和结构的高周疲劳损伤,影响其使用寿命和安全性能。因此,研究多轴随机载荷下的高周疲劳寿命预测方法具有重要的理论和实际意义。目前,已有一些文献探讨了多轴随机载荷下的高周疲劳寿命预测问题,但是目前的预测方法存在一些局限性,如难以处理复杂的载荷谱、预测精度不高等。本研究旨在通过对多种载荷谱的试验分

浅析干涉量对随机振动载荷作用下航空液压管路疲劳寿命的影响.pdf

ResearchandExploration研究与探索·工艺流程与应用浅析干涉量对随机振动载荷作用下航空液压管路疲劳寿命的影响唐金涛(南京航空航天大学机电学院,江苏南京210016)摘要:本文针对航空液压管路在随机振动载荷作用下导致疲劳损伤的主要破坏形式,通过对典型航空扩口管接头的结构分析,结合干涉配合理论,设计了一种新型的航空管接头强化连接结构,为调节航空液压管路共振和提高航空液压管路的疲劳寿命提出了一个新的思路,并在实际应用中验证了新型结构的有效性。关键词:液压管路;干涉配合;扩口管接头;疲劳损伤;振

含缺陷风电叶片主梁在随机载荷作用下的寿命预测方法.pdf

本发明公开了一种含缺陷风电叶片主梁在随机载荷作用下的寿命预测方法,针对带有褶皱缺陷的风力机叶片,对叶片载荷的随机变化情况进行全面考虑,实现了更为接近真实情况下的风力机叶片主梁寿命预测,大大提高了疲劳寿命预测的准确度。本发明以带有褶皱缺陷的叶片材料S‑N曲线为基础,将承受应力幅值和应力均值共同作用的疲劳寿命看作二元函数,提出修正的Miner准则进行损伤累积的评估,从而建立随机载荷下实际风力机叶片疲劳寿命预测模型,实现叶片寿命预测。

一种多轴变幅载荷下的疲劳寿命预测方法.pdf

本发明公开了属于多轴疲劳强度技术领域的一种多轴变幅载荷下的疲劳寿命预测方法。该方法包括如下步骤:步骤1:利用Wang?Brown多轴循环计数算法对所有的反复进行计数,获得总的计数反复数n;步骤2:在每个计数反复中计算临界面上的轴向等效应力幅;步骤3:考虑非比例载荷路径的附加强化效应,在每个计数反复中计算临界面上的等效能量损伤参数EBDP;步骤4:估算每个循环或反复的疲劳损伤;步骤5:利用Miner线性疲劳损伤累积理论计算总的累积疲劳损伤D<base:Sub>total</base:Sub>;步骤6:确定疲