一种带有球面凹坑的涡轮叶片尾缘扰流半劈缝冷却结构.pdf

瀚玥****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种带有球面凹坑的涡轮叶片尾缘扰流半劈缝冷却结构.pdf

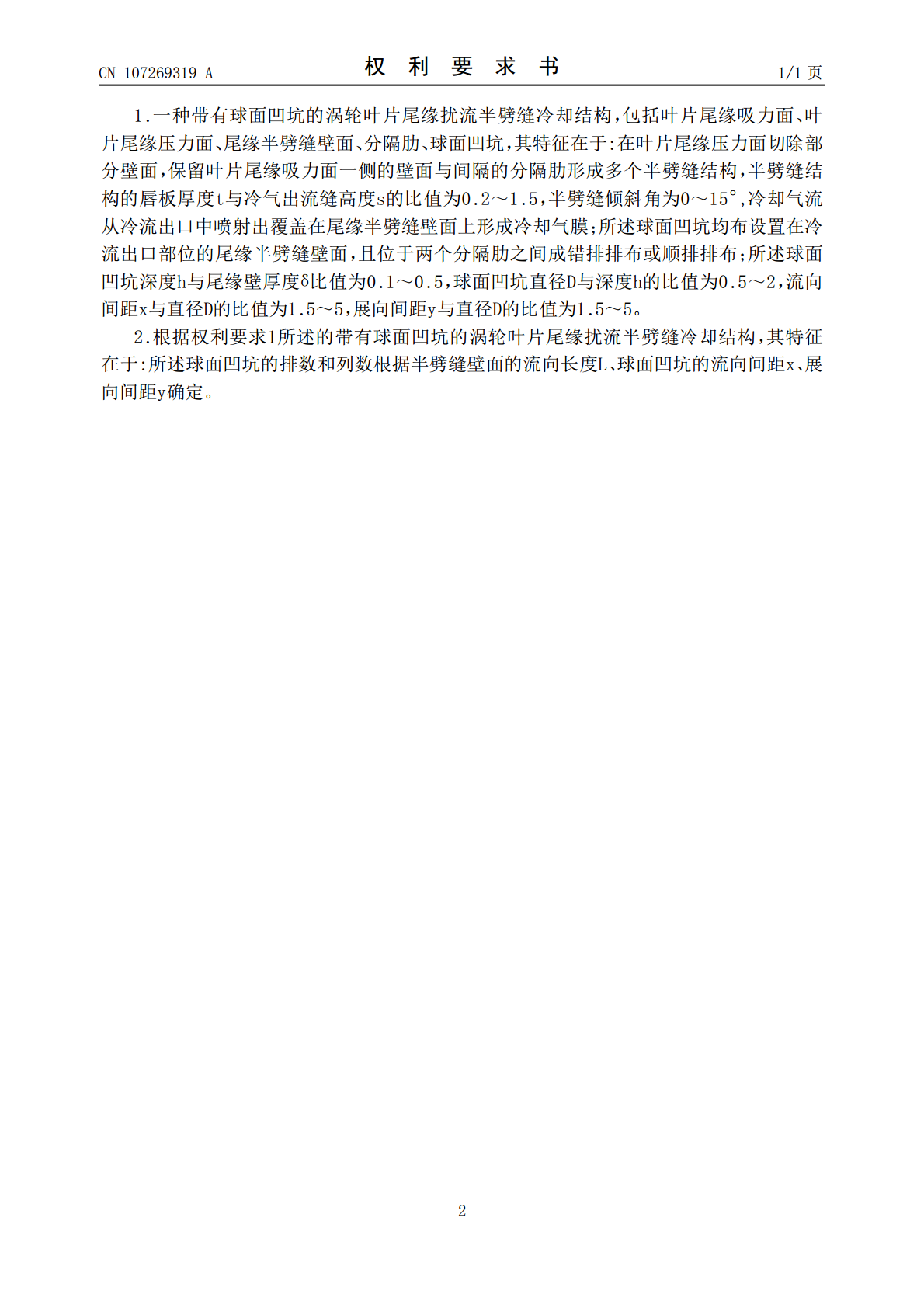

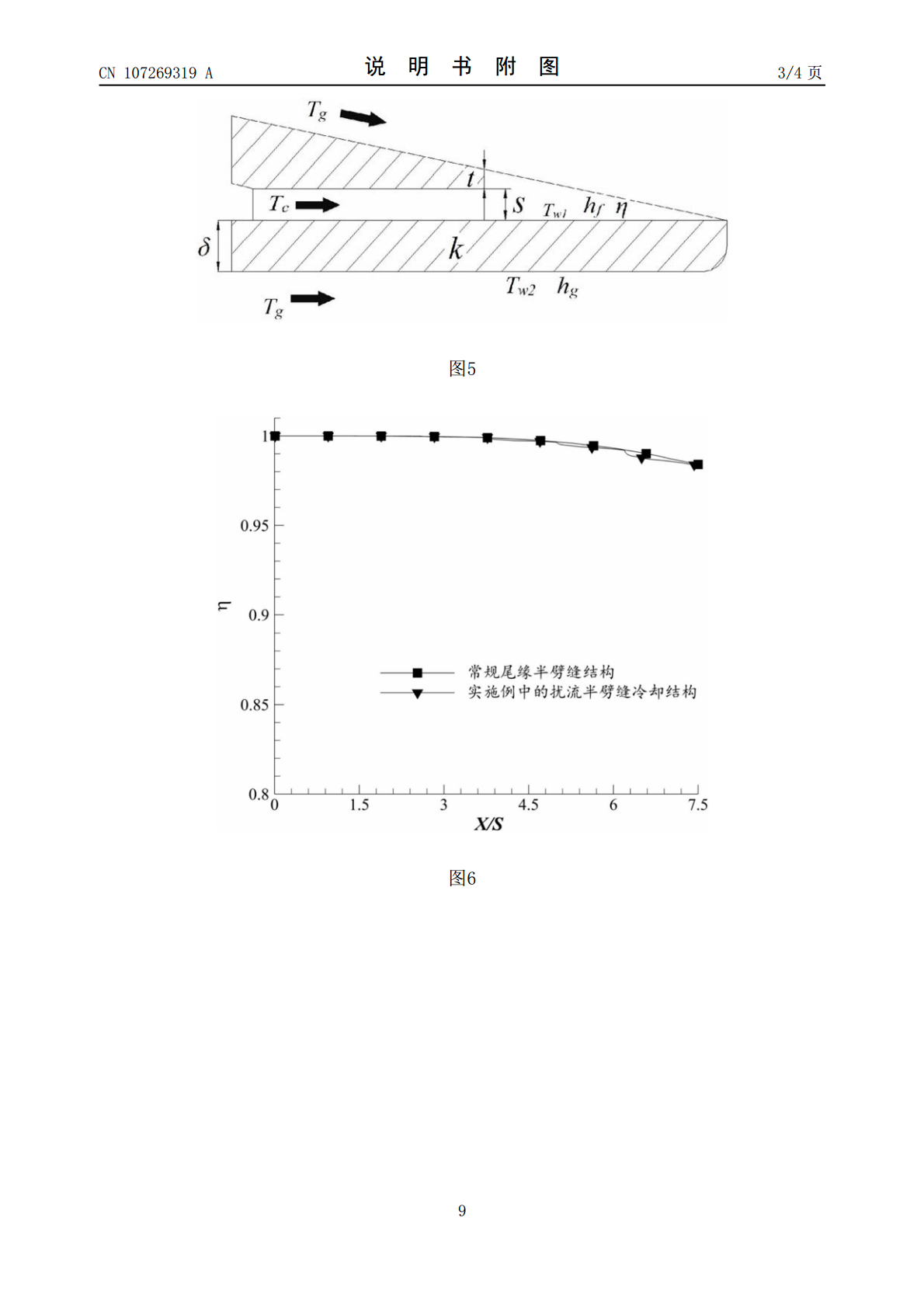

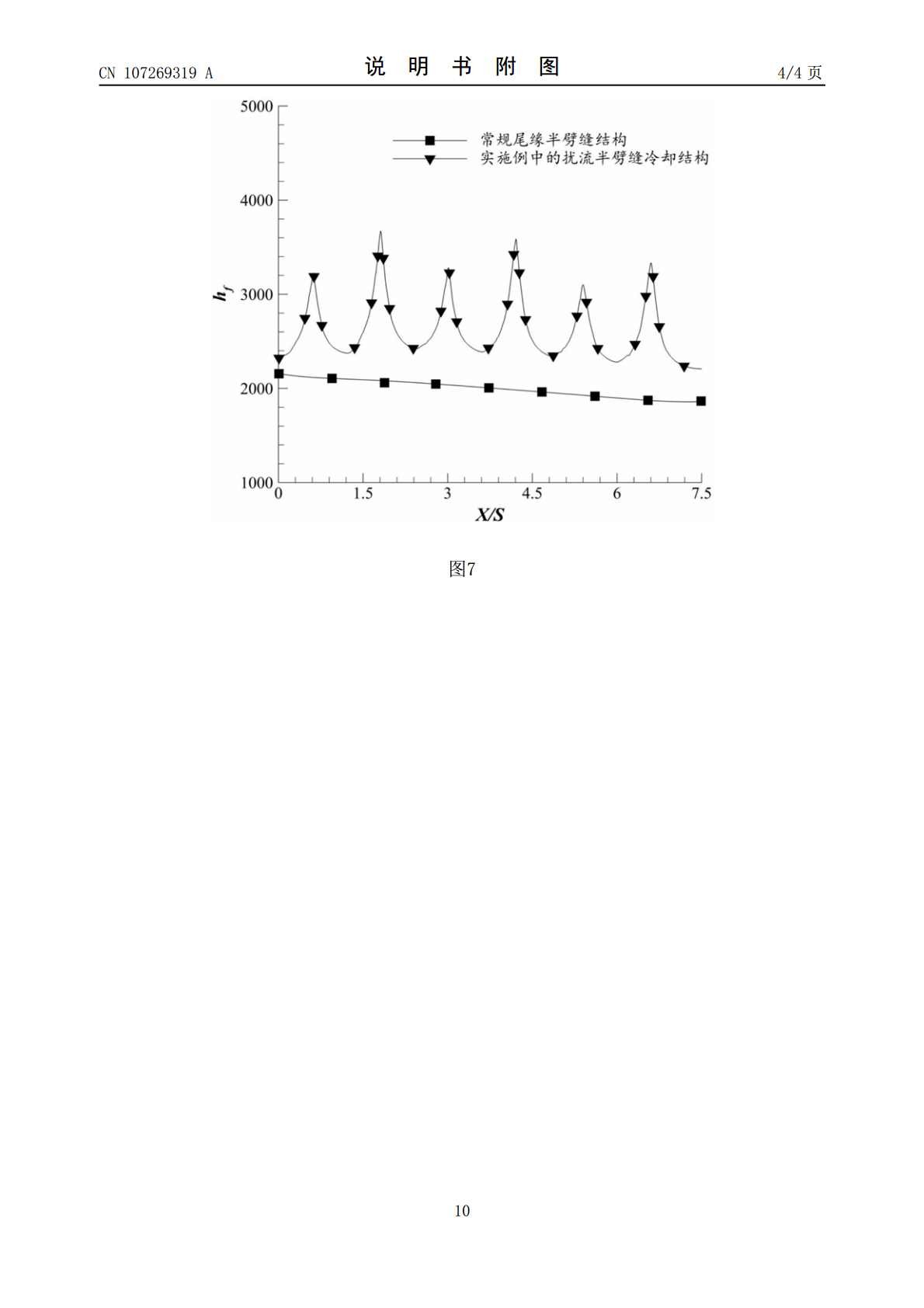

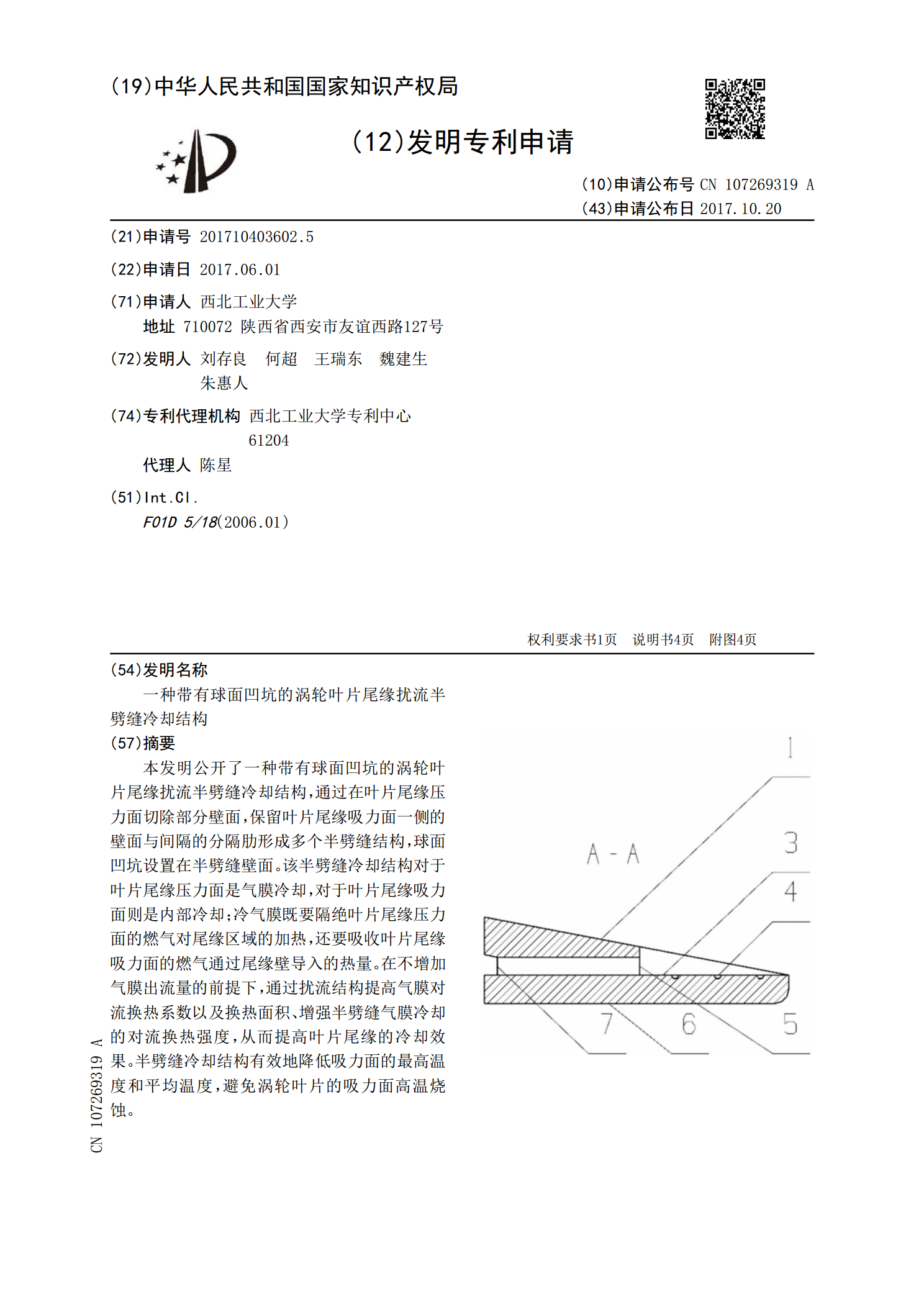

本发明公开了一种带有球面凹坑的涡轮叶片尾缘扰流半劈缝冷却结构,通过在叶片尾缘压力面切除部分壁面,保留叶片尾缘吸力面一侧的壁面与间隔的分隔肋形成多个半劈缝结构,球面凹坑设置在半劈缝壁面。该半劈缝冷却结构对于叶片尾缘压力面是气膜冷却,对于叶片尾缘吸力面则是内部冷却;冷气膜既要隔绝叶片尾缘压力面的燃气对尾缘区域的加热,还要吸收叶片尾缘吸力面的燃气通过尾缘壁导入的热量。在不增加气膜出流量的前提下,通过扰流结构提高气膜对流换热系数以及换热面积、增强半劈缝气膜冷却的对流换热强度,从而提高叶片尾缘的冷却效果。半劈缝冷却

一种带有球面凸块的涡轮叶片尾缘扰流半劈缝冷却结构.pdf

本发明公开了一种带有球面凸块的涡轮叶片尾缘扰流半劈缝冷却结构,将球面凸块结构应用于半劈缝壁面,在不增加气膜出流量的前提下,通过扰流结构提高气膜对流换热系数以及换热面积、增强半劈缝气膜冷却的对流换热强度,从而提高叶片尾缘的综合冷却效果。带有球面凸块的涡轮叶片尾缘扰流半劈缝冷却结构,是在叶片尾缘压力面切除部分壁面,保留叶片尾缘吸力面一侧的壁面与间隔的分隔肋形成多个半劈缝结构;其特点在于冷却气流从冷流出口喷射出覆盖在半劈缝壁面上形成冷却气膜,结构简单,且有效地降低吸力面的最高温度和平均温度,避免涡轮叶片的吸力面

一种带有V型肋的涡轮叶片尾缘扰流半劈缝冷却结构.pdf

本发明公开了一种带有V型肋的涡轮叶片尾缘扰流半劈缝冷却结构,通过在半劈缝壁面布置V型肋结构产生强化传热效果,在不增加气膜出流量的前提下,通过扰流结构提高气膜对流换热系数以及换热面积、增强半劈缝气膜冷却的对流换热强度,从而提高叶片尾缘的综合冷却效果。带有V型肋的涡轮叶片尾缘扰流半劈缝冷却结构,是在叶片尾缘压力面切除部分壁面,保留叶片尾缘吸力面一侧的壁面与间隔的分隔肋形成多个半劈缝结构,设计合理;冷却气流从出流缝中喷射出覆盖在半劈缝壁面上形成冷却气膜,有效地降低吸力面的最高温度和平均温度,避免涡轮叶片的吸力面

一种带有阵列针肋的涡轮叶片尾缘扰流半劈缝冷却结构.pdf

本发明公开了一种带有阵列针肋的涡轮叶片尾缘扰流半劈缝冷却结构,将阵列针肋应用于半劈缝壁面,在不增加气膜出流量的前提下,通过扰流结构提高气膜对流换热系数以及换热面积、增强半劈缝气膜冷却的对流换热强度,从而提高叶片尾缘的综合冷却效果。带有连续阵列针肋的涡轮叶片尾缘扰流半劈缝冷却结构,是在叶片尾缘压力面切除部分壁面,保留叶片尾缘吸力面一侧的壁面与间隔的分隔肋形成多个半劈缝结构,冷却气流从冷流出口中喷射出覆盖在尾缘劈缝壁面上形成冷却气膜,结构简单;有效地降低吸力面的最高温度和平均温度,避免涡轮叶片的吸力面高温烧蚀

一种带有连续直肋的涡轮叶片尾缘扰流半劈缝冷却结构.pdf

本发明公开了一种带有连续直肋的涡轮叶片尾缘扰流半劈缝冷却结构,将直肋结构应用于尾缘半劈缝壁面,在不增加气膜出流量的前提下,通过扰流结构提高气膜对流换热系数以及换热面积、增强半劈缝气膜冷却的对流换热强度,从而提高叶片尾缘的综合冷却效果。扰流半劈缝冷却结构是在叶片尾缘压力面切除部分壁面,保留叶片尾缘吸力面一侧的壁面与间隔的分隔肋形成多个半劈缝结构,设计合理,结构简单;其特点在于冷却气流从冷流出口中喷射出覆盖在半劈缝壁面上形成冷却气膜,有效地降低吸力面的最高温度和平均温度,避免涡轮叶片的吸力面高温烧蚀。在半劈缝