激光制备薄膜技术ppt课件.ppt

天马****23

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

激光制备薄膜技术ppt课件.ppt

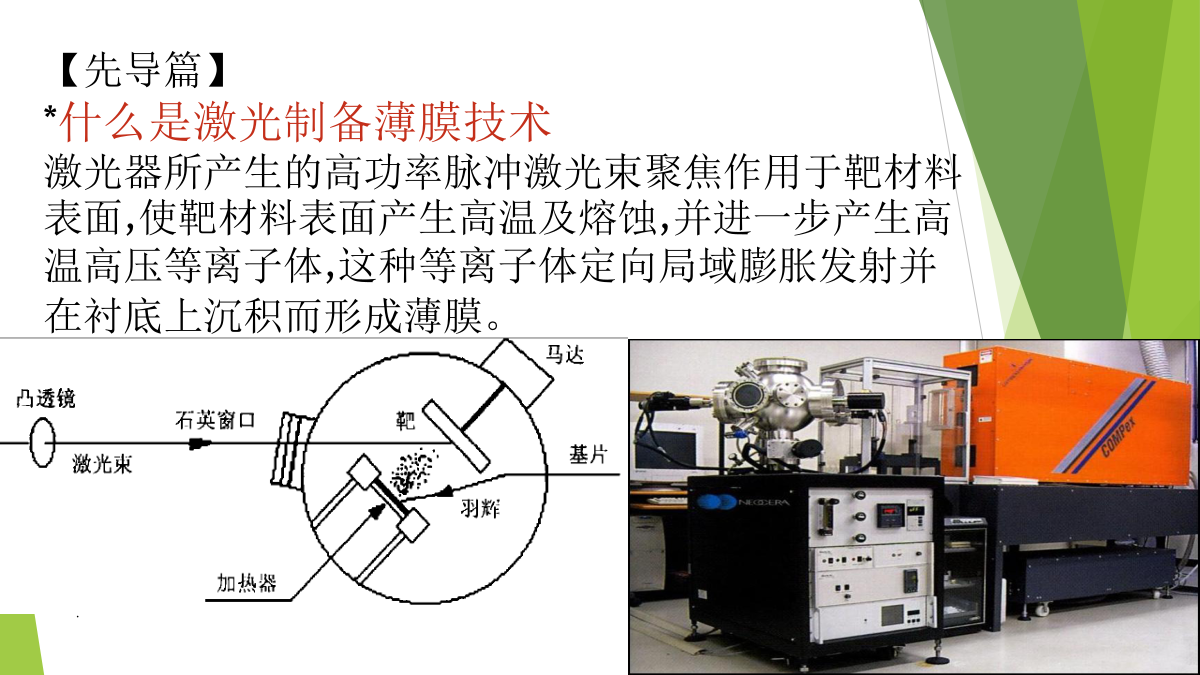

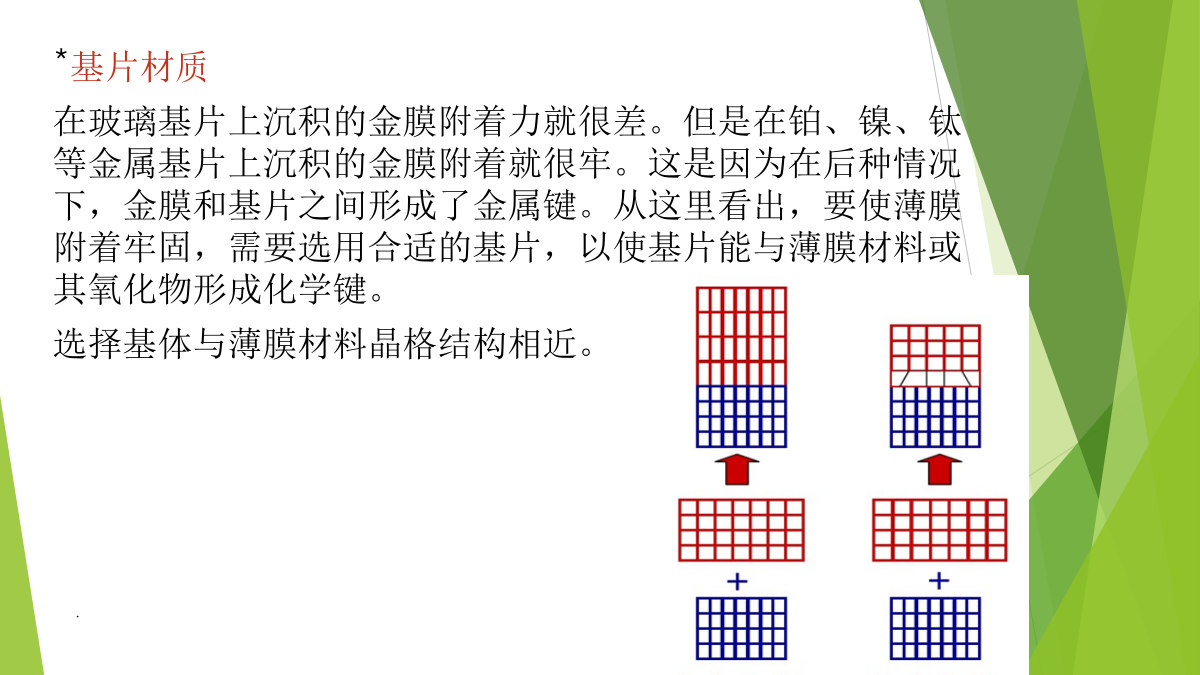

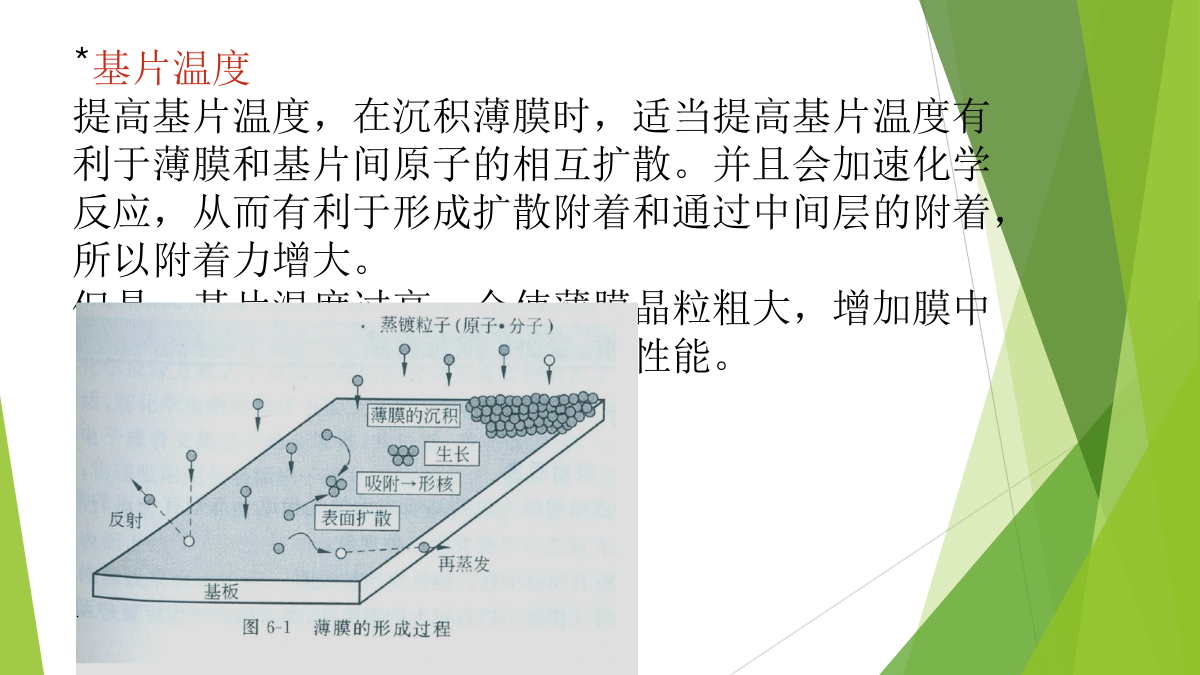

激光制备薄膜技术——薄膜性能控制【先导篇】*什么是激光制备薄膜技术激光器所产生的高功率脉冲激光束聚焦作用于靶材料表面,使靶材料表面产生高温及熔蚀,并进一步产生高温高压等离子体,这种等离子体定向局域膨胀发射并在衬底上沉积而形成薄膜。*为什么要采用激光技术1.易获得期望化学计量比的多组分薄膜,即具有良好的保成分性;2.沉积速率高,试验周期短,衬底温度要求低,制备的薄膜均匀;3.对靶材的种类没有限制;4.便于清洁处理,可以制备多种薄膜材料;5.极大的兼容性,多层膜。*如何制备的呢四个典型的特征阶段来加以描述。第

激光制备薄膜技术ppt课件.ppt

激光制备薄膜技术——薄膜性能控制【先导篇】*什么是激光制备薄膜技术激光器所产生的高功率脉冲激光束聚焦作用于靶材料表面,使靶材料表面产生高温及熔蚀,并进一步产生高温高压等离子体,这种等离子体定向局域膨胀发射并在衬底上沉积而形成薄膜。*为什么要采用激光技术1.易获得期望化学计量比的多组分薄膜,即具有良好的保成分性;2.沉积速率高,试验周期短,衬底温度要求低,制备的薄膜均匀;3.对靶材的种类没有限制;4.便于清洁处理,可以制备多种薄膜材料;5.极大的兼容性,多层膜。*如何制备的呢四个典型的特征阶段来加以描述。第

《薄膜制备技术》PPT课件.ppt

薄膜制备技术综合实验真空技术在二十世纪得到迅速发展,并有广泛的应用。二十世纪初,在真空获得和测量的设备方面取得进展,如旋转式机械泵,皮氏真空计,扩散泵,热阴极电离真空计的发明,为工业上应用高真空技术创造了条件.接着,油扩散泵,冷阴极电离真空计的出现使高真空的获得及测量取得一大进展.五十年代,真空技术进入超高真空时代,发明了B-A规,离子泵,涡轮分子泵.近二十年来,高能加速器,受控热核反应装置、空间技术,表面物理,超导技术笋,对真空技术提出了更新,更高的要求,使真空技术在超高真空甚至极高真空方面迅速发展.粗

激光制备薄膜技术.ppt

激光制备薄膜技术——薄膜性能控制【先导篇】*什么是激光制备薄膜技术激光器所产生的高功率脉冲激光束聚焦作用于靶材料表面,使靶材料表面产生高温及熔蚀,并进一步产生高温高压等离子体,这种等离子体定向局域膨胀发射并在衬底上沉积而形成薄膜。*为什么要采用激光技术1.易获得期望化学计量比的多组分薄膜,即具有良好的保成分性;2.沉积速率高,试验周期短,衬底温度要求低,制备的薄膜均匀;3.对靶材的种类没有限制;4.便于清洁处理,可以制备多种薄膜材料;5.极大的兼容性,多层膜。*如何制备的呢四个典型的特征阶段来加以描述。第

激光制备薄膜技术.ppt

激光制备薄膜技术——薄膜性能控制【先导篇】*什么是激光制备薄膜技术激光器所产生的高功率脉冲激光束聚焦作用于靶材料表面,使靶材料表面产生高温及熔蚀,并进一步产生高温高压等离子体,这种等离子体定向局域膨胀发射并在衬底上沉积而形成薄膜。*为什么要采用激光技术1.易获得期望化学计量比的多组分薄膜,即具有良好的保成分性;2.沉积速率高,试验周期短,衬底温度要求低,制备的薄膜均匀;3.对靶材的种类没有限制;4.便于清洁处理,可以制备多种薄膜材料;5.极大的兼容性,多层膜。*如何制备的呢四个典型的特征阶段来加以描述。第