模内双面转印装置及其方法.pdf

书生****ma

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

模内双面转印装置及其方法.pdf

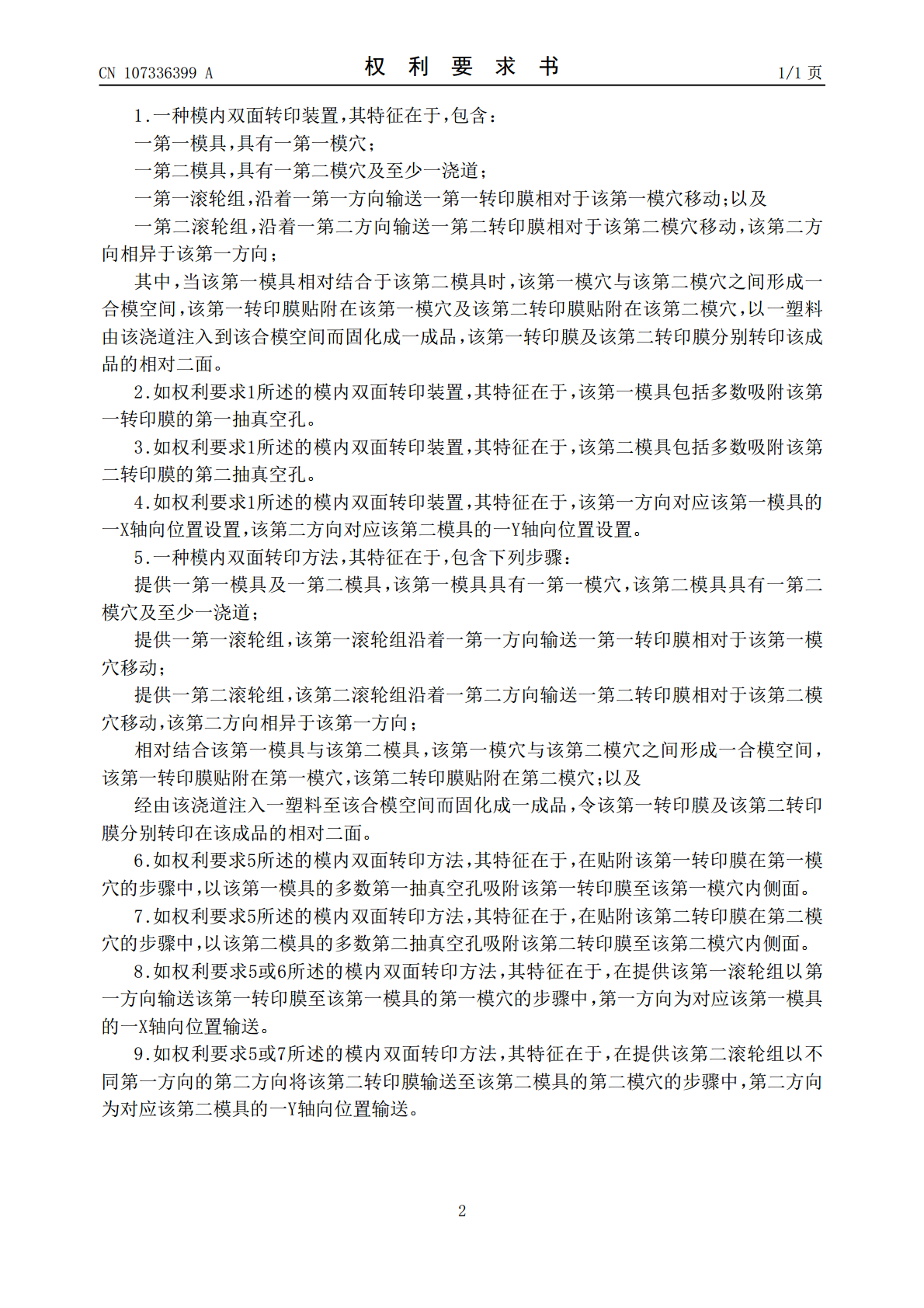

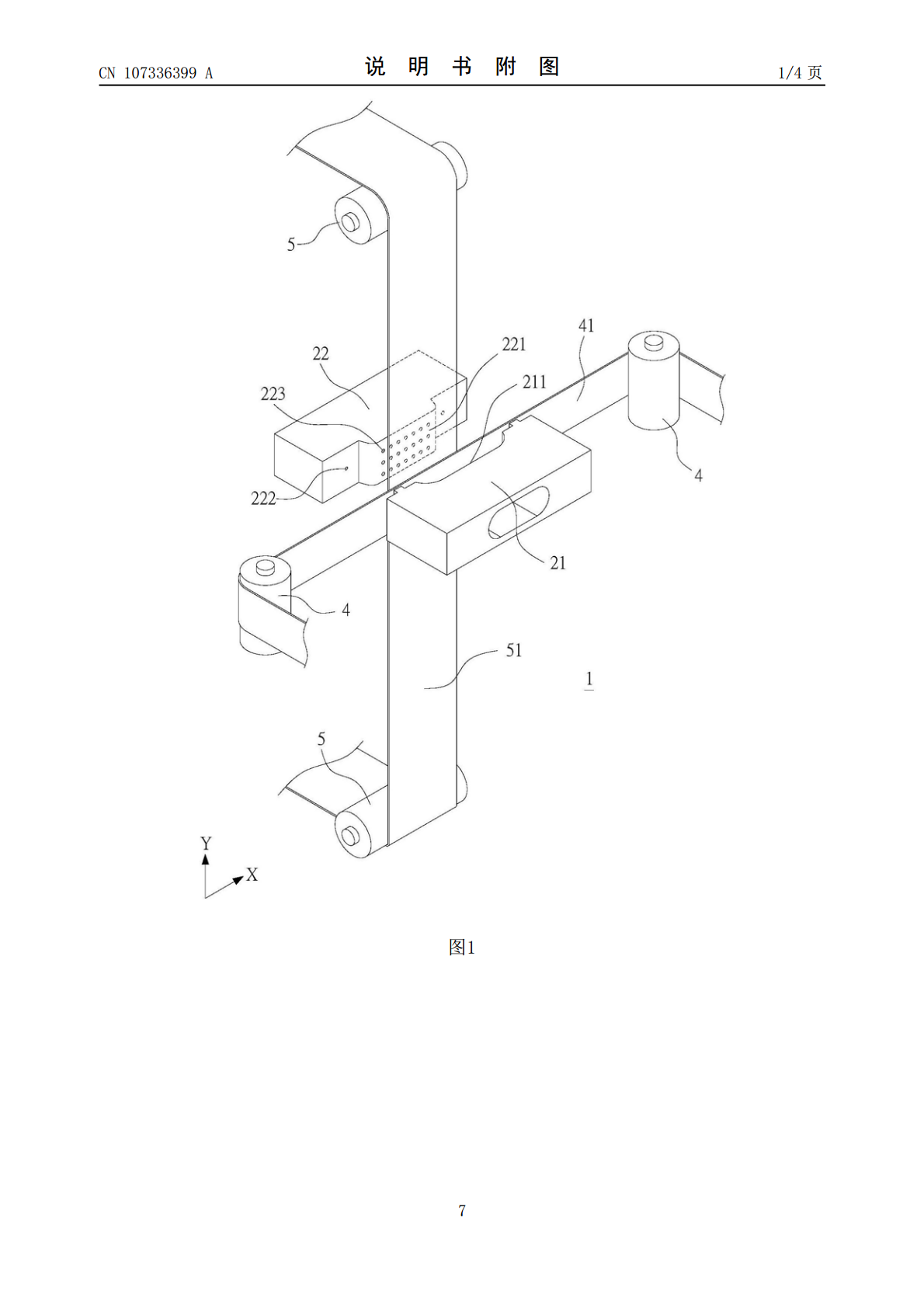

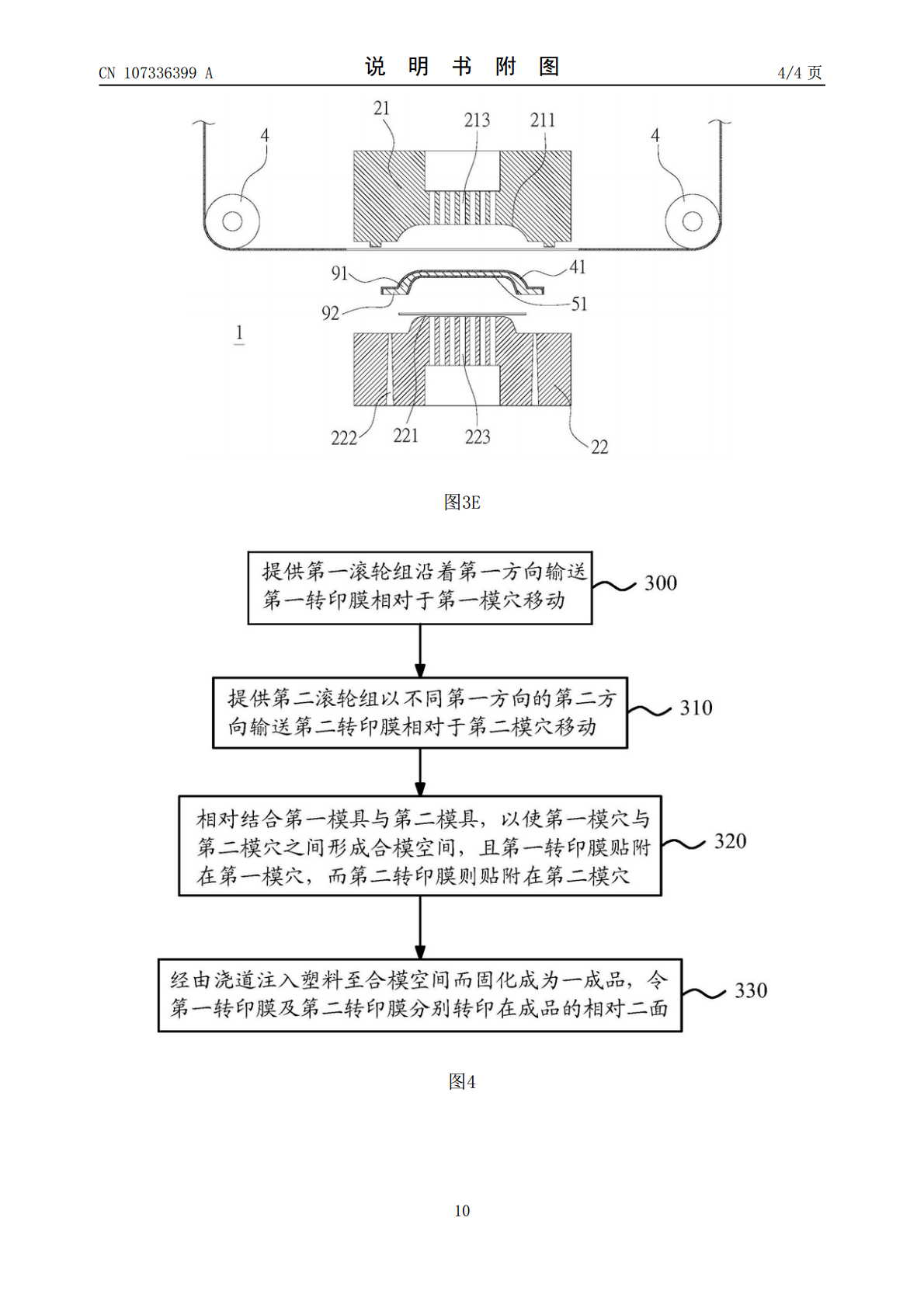

本发明为一种模内双面转印装置及其方法,模内双面转印装置包含第一模具、第二模具、第一滚轮组及第二滚轮组,当第一滚轮组带动第一转印膜沿着第一方向输送至第一模穴及第二滚轮组带动第二转印膜沿着第二方向输送至第二模穴时,第一模具、第二模具合模而以塑料由浇道注入到合模空间而固化成成品,第一转印膜及第二转印膜分别转印成品的相对二面,藉以增加成品的二面造型运用,并需要一道模内转印的工序即可完成,工序成本相对降低。

表现立体图案的模内注塑用转印膜及其制备方法.pdf

本发明提供一种模内注塑用转印膜,其特征在于,包含基材、紫外线固化层、硬涂层、印刷层及粘结层,上述紫外线固化层包含立体图案及离型剂组合物。并且,本发明提供一种模内注塑用转印膜的制备方法,其特征在于,包含:形成基材的步骤;在上述基材的上部形成包含离型剂组合物的紫外线固化层的步骤;在上述紫外线固化层的上部形成立体图案之后使用紫外线灯进行固化的步骤;在上述离型层的上部形成硬涂层的步骤;在上述硬涂层的上部形成印刷层的步骤;以及在上述印刷层的上部形成粘结层的步骤。

显示面板及其制备方法、转印装置.pdf

本申请公开了一种显示面板及其制备方法、转印装置,该转印装置包括版胴和设置于版胴侧壁上的转印版,转印版上设置有至少一个凹槽。本申请实施例通过在转印装置的转印版上设置有至少一个凹槽,使得转印装置的转印版在涂布取向液过程中,有效防止凹槽内涂布有取向液,从而使用转印装置的转印版对基板涂布取向液时,可以在凹槽对应的区域形成与盲孔对应的通孔,从而避免了原有的取向膜对盲孔透过光线的阻挡作用,从而增大了盲孔光线的透过率,提高了带有盲孔设备的综合性能。

定位方法、转印方法以及转印装置.pdf

本发明涉及定位方法、转印方法以及装置。根据由CCD照相机经由透明的橡皮布所拍摄的图像(IM),通过图像处理求出基板上的定位图案(APl)以及橡皮布上的定位图案(AP2)各自的重心位置(Glm、G2m)。对于橡皮布上的定位图案(AP2)来说,通过伴随有边缘提取的处理,根据在对准焦点的状态下所拍摄的图像确定重心(G2m)的位置。对于没有对准焦点而以轮廓模糊的状态所拍摄的基板上的定位图案(APl)来说,除去高的空间频率成分而提取低频成分,根据结果确定重心(Glm)的位置。

转印件分离装置、转印装置及图像形成装置.pdf

本发明提供一种转印件分离装置,其具备:转印件移动构件(中间转印带),其压接转印有液体显影剂的影像的转印件并与转印件一起移动;转印件分离吸引部(吸引轮、吸引轮支承杆、凸轮、弹簧),其吸引与转印件移动构件一起移动的转印件的转印面侧相反侧的面,将转印件从转印件移动构件分离。