高硬度高耐磨性高钨莱氏体齿轮钢及其制备方法.pdf

雨巷****凝海

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高硬度高耐磨性高钨莱氏体齿轮钢及其制备方法.pdf

一种高硬度高耐磨性高钨莱氏体齿轮钢及其制备方法,属于粉末冶金技术领域,由如下质量百分比的原料组成,C1.8%;Si0.5%;Mn0.25%;S0.015%;P0.025%;Cr2.5%;Mo1.25%;V0.8%;Nb0.16%;RE0.05%;Ni0.12%;W0.30%;其余为Fe和杂质。本发明可替代Cr12MoV、D2钢类等冷作模具钢,提高模具韧性和耐磨性,使用寿命大大提高,从而降低使用成本,扩大使用范围,可有效解决大冲击载荷、工作速度高、高精度长寿命等特殊使用环境下韧性差崩

高硬度高耐磨性莱氏体合金铸铁.pdf

高硬度高耐磨性莱氏体合金铸铁,属于粉末冶金技术领域,由如下质量百分比的原料组成,C1.8%;Si0.5%;Mn0.25%;S0.015%;P0.025%;Cr2.5%;Mo1.25%;V0.8%;Nb0.16%;RE0.05%;Ni0.12%;W0.30%;其余为Fe和杂质。为了提高合金铸铁的表面硬度,合金铸铁成型后进行表面渗碳处理,渗碳完成后进行表面淬火处理,提高了轮齿的硬度和轮齿的表面强度,减少了齿面的磨损,通过正火和回火处理,提升了合金铸铁的内部力学性能,其韧性和疲劳强度

铬-钨-锰-稀土系准贝氏体钢及其制备方法.pdf

本发明涉及一种铬-钨-锰-稀土系准贝氏体钢及其制备方法,它由主加合金元素C、Mn、Cr、W及阻碍碳化物析出元素和,附加合金元素B、AI、Ti、V、Cu、Mo、Y、Mg、Ca组成,其余为Fe。它按照比例配制,在中频炉或电孤炉中混合加热熔化,钢水熔清后扒渣,加入锰铁和硅铁预脱氧和合金化将温度调至1620-1660℃加入0.08-0.20%的纯铝脱氧,再将稀土、钛、硼、钙等复合变质剂破碎至约15mm的颗粒径180~250℃烘干后变质处理,包内冲入,变质处理后,钢水静置2-5min,1570~1590℃开始浇注坯

高铬铁素体耐热钢及其制备方法.pdf

本发明公开了一种高铬铁素体耐热钢及其制备方法。该高铬铁素体耐热钢包括按重量百分比计的如下化学成分:C:0.06~0.08%,Si:0.7~0.8%,Mn:0.7~0.9%,Cr:6~8%,Al:0.7~0.9%,其余为Fe及不可避免杂质。本发明的高铬铁素体耐热钢及其制备方法通过加入Al,并相应地提高Cr的含量,能够提高耐热钢的高温抗氧化性能,同时对C、Si、Mn、P和S的含量进行调整控制,能够生产出在室温条件下屈服强度大于250MPa、抗拉强度大于550MPa、以及伸长率为18~25%,并具有优异的抗高温

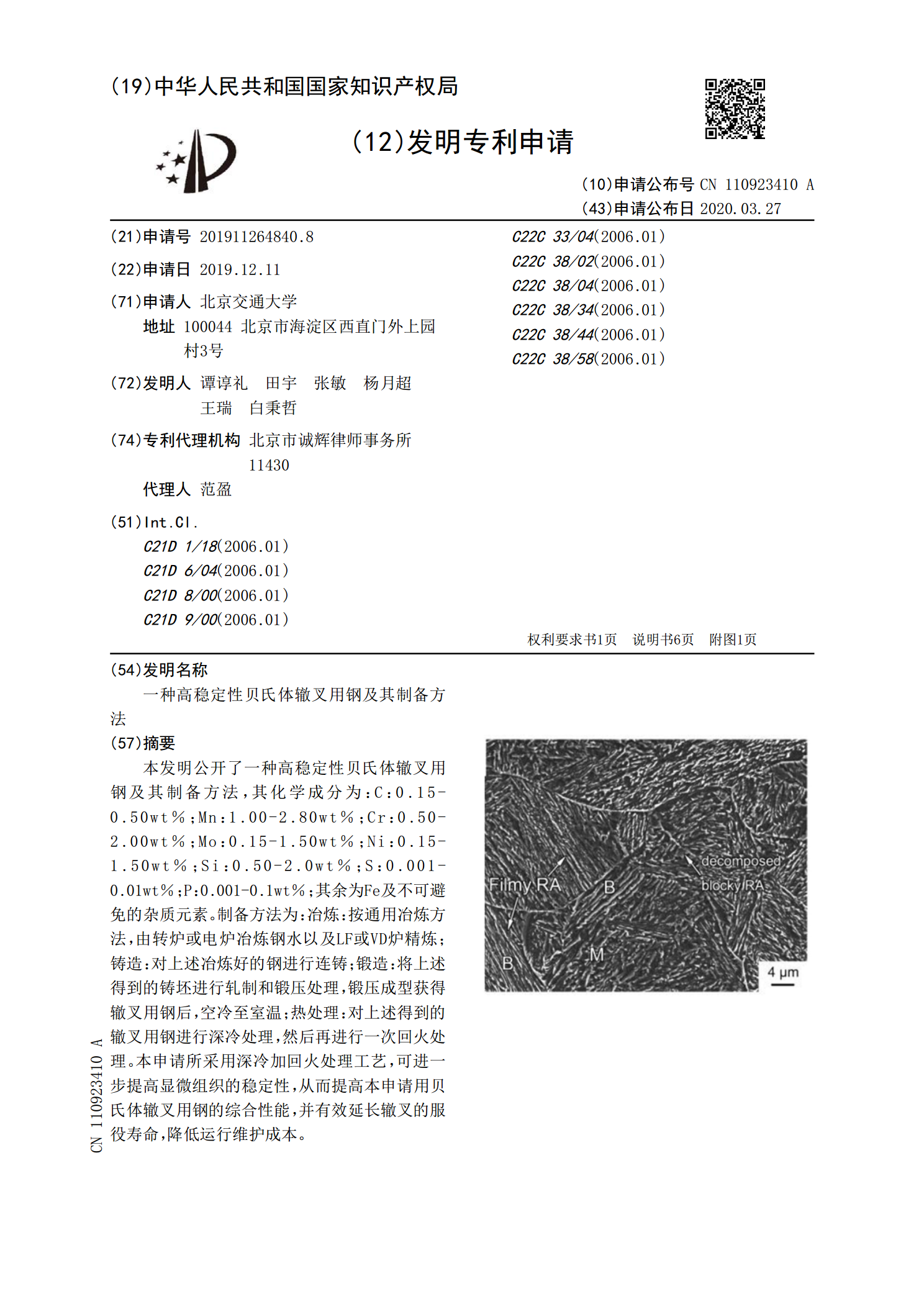

一种高稳定性贝氏体辙叉用钢及其制备方法.pdf

本发明公开了一种高稳定性贝氏体辙叉用钢及其制备方法,其化学成分为:C:0.15‑0.50wt%;Mn:1.00‑2.80wt%;Cr:0.50‑2.00wt%;Mo:0.15‑1.50wt%;Ni:0.15‑1.50wt%;Si:0.50‑2.0wt%;S:0.001‑0.01wt%;P:0.001‑0.1wt%;其余为Fe及不可避免的杂质元素。制备方法为:冶炼:按通用冶炼方法,由转炉或电炉冶炼钢水以及LF或VD炉精炼;铸造:对上述冶炼好的钢进行连铸;锻造:将上述得到的铸坯进行轧制和锻压处理,锻压成型获得