一种精铸涡轮叶片气膜冷却孔的参数化加工方法.pdf

秀华****魔王

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种精铸涡轮叶片气膜冷却孔的参数化加工方法.pdf

一种精铸涡轮叶片气膜冷却孔的参数化加工方法,涉及涡轮叶片。提供包括组件铸造变形、装夹定位误差以及小孔加工过程中叶片的移动及变形在内的误差,可实现空心涡轮叶片气膜孔的参数化精确加工。通过求解与计算气膜孔加工过程中的误差传递与积累,对气膜孔的设计参数修正,根据修正后的气膜孔形位参数:气膜孔的中心点,气膜孔的法矢,与气膜孔的孔深,对气膜孔进行加工,提高气膜孔的加工精度,提高涡轮叶片的冷却效率。对空心涡轮叶片的精确成形具有重要的理论意义和应用价值,避免了当前气膜孔加工领域由于仅根据设计参数直接加工而造成的气冷效率

一种涡轮叶片气膜冷却孔自适应补偿加工方法.pdf

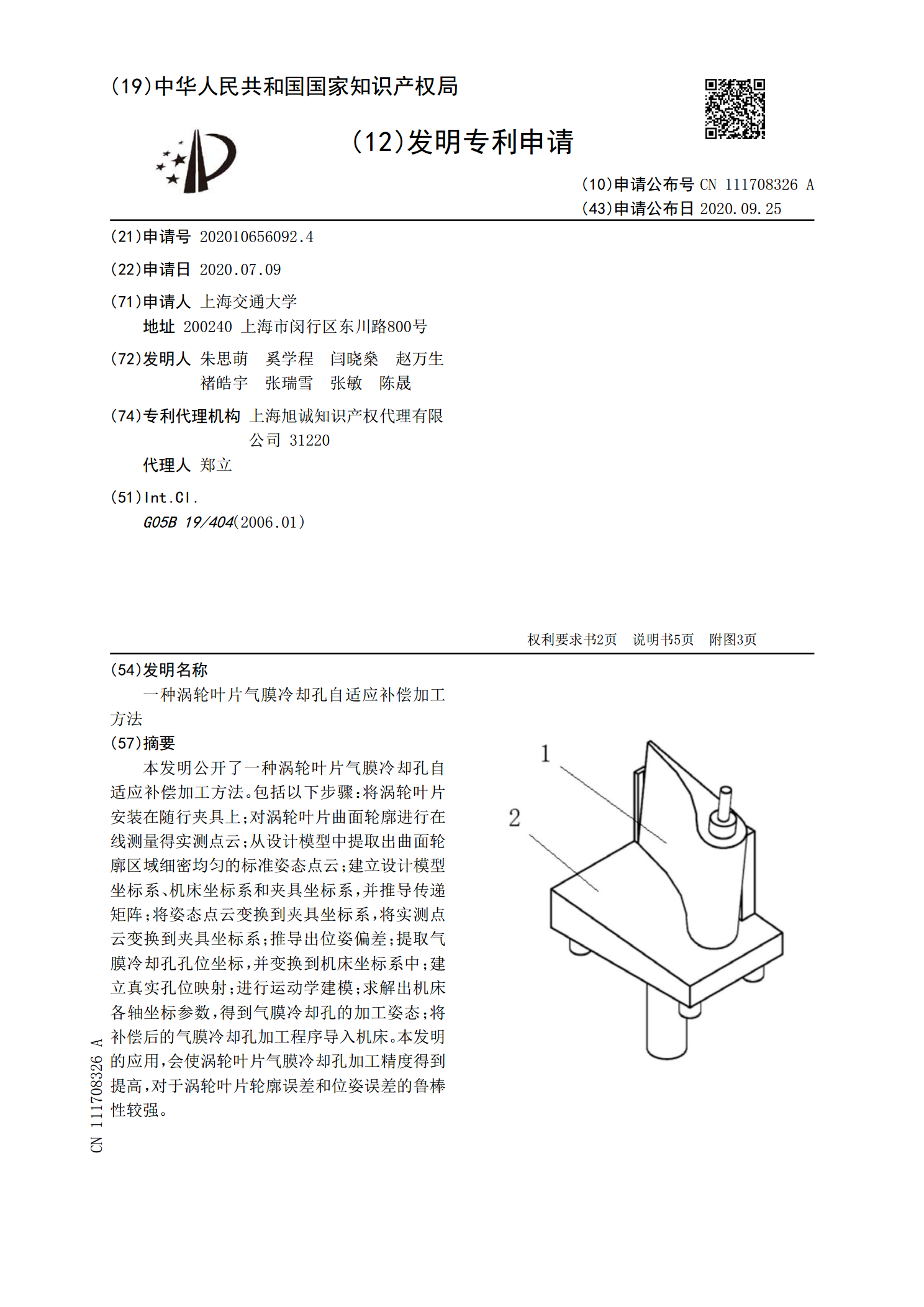

本发明公开了一种涡轮叶片气膜冷却孔自适应补偿加工方法。包括以下步骤:将涡轮叶片安装在随行夹具上;对涡轮叶片曲面轮廓进行在线测量得实测点云;从设计模型中提取出曲面轮廓区域细密均匀的标准姿态点云;建立设计模型坐标系、机床坐标系和夹具坐标系,并推导传递矩阵;将姿态点云变换到夹具坐标系,将实测点云变换到夹具坐标系;推导出位姿偏差;提取气膜冷却孔孔位坐标,并变换到机床坐标系中;建立真实孔位映射;进行运动学建模;求解出机床各轴坐标参数,得到气膜冷却孔的加工姿态;将补偿后的气膜冷却孔加工程序导入机床。本发明的应用,会使

一种精准加工涡轮叶片气膜孔的方法.pdf

本发明涉及一种精准加工涡轮叶片气膜孔的方法,属于激光应用领域。本发明的目的是为了解决传统飞秒激光在涡轮叶片制孔过程中孔口圆度低、孔内壁粗糙度高、孔内壁不均匀等一些列技术问题。本发明首次采用垂直偏振的飞秒激光双脉冲序列加工微孔,并应用于涡轮叶片气膜孔的制备,制备出高质量高精度微孔,有效地提高气膜冷却孔的孔口圆度以及孔壁的均匀性。

一种涡轮叶片外部全气膜冷却参数化优化设计方法.pdf

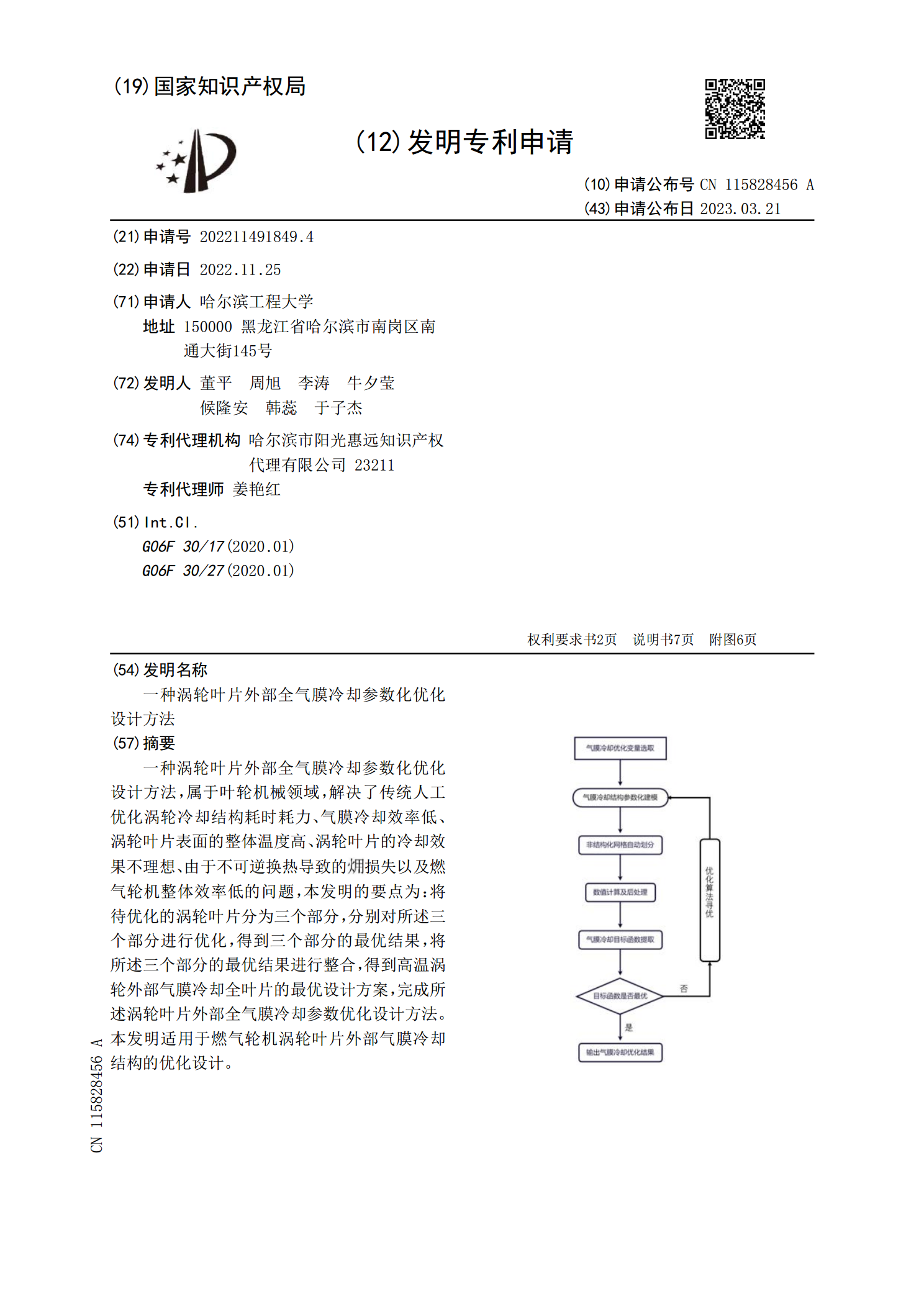

一种涡轮叶片外部全气膜冷却参数化优化设计方法,属于叶轮机械领域,解决了传统人工优化涡轮冷却结构耗时耗力、气膜冷却效率低、涡轮叶片表面的整体温度高、涡轮叶片的冷却效果不理想、由于不可逆换热导致的

一种基于曲线参数化的涡轮叶片气膜孔形位参数修正方法.pdf

一种基于曲线参数化的涡轮叶片气膜孔形位参数修正方法,获取涡轮叶片实际铸造模型;对模型与叶片设计模型配准,根据叶片表面高度,等比例截取截面曲线,再将叶片截面曲线分解为四部分;求解叶片设计模型截面曲线的中弧线;根据气膜孔设计形位参数:中心点坐标求解该点对应的与叶片截面曲线相切的内切圆圆心点;求解圆心点在中弧线上对应的参数;求解叶片铸造模型截面曲线中弧线上对应参数u的点;求解切点,选取对应部位的切点,连接圆心点与气膜孔中心点,连接内切圆圆心点与气膜孔中心点,求解两条连线夹角;位于前后缘部位的气膜孔,以分界点为基