电力维修操作平台.pdf

小新****ou

亲,该文档总共18页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

电力维修操作平台.pdf

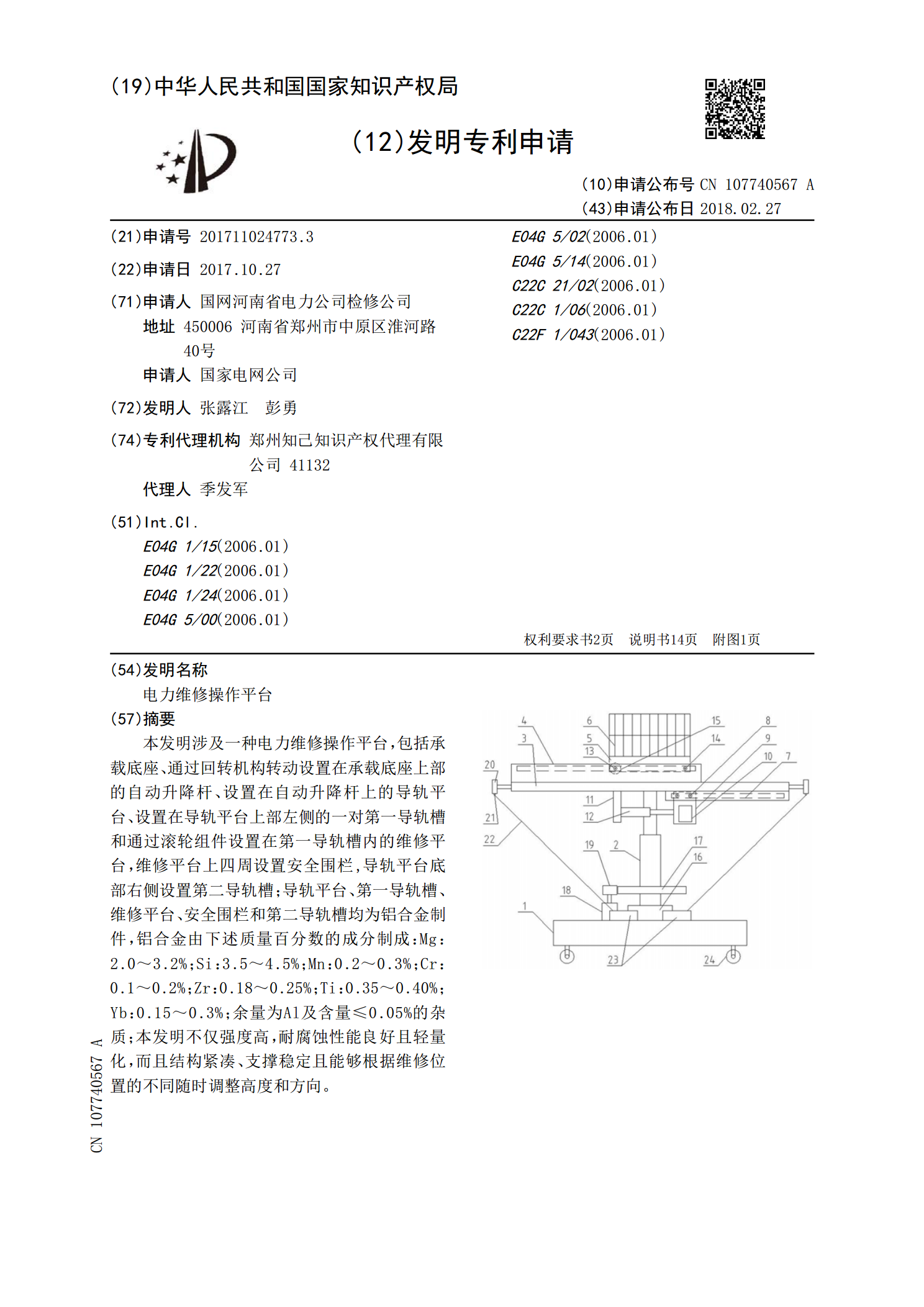

本发明涉及一种电力维修操作平台,包括承载底座、通过回转机构转动设置在承载底座上部的自动升降杆、设置在自动升降杆上的导轨平台、设置在导轨平台上部左侧的一对第一导轨槽和通过滚轮组件设置在第一导轨槽内的维修平台,维修平台上四周设置安全围栏,导轨平台底部右侧设置第二导轨槽;导轨平台、第一导轨槽、维修平台、安全围栏和第二导轨槽均为铝合金制件,铝合金由下述质量百分数的成分制成:Mg:2.0~3.2%;Si:3.5~4.5%;Mn:0.2~0.3%;Cr:0.1~0.2%;Zr:0.18~0.25%;Ti:0.35~0

一种多功能的电力维修操作平台.pdf

本发明提供一种多功能的电力维修操作平台,包括电线杆,可拆装太阳伞,站台,调节台,横梁套管,可滑动调节车和安全带。本发明矩形台管,中心架,固定轮,固定轴,放置盒,四级调节螺栓,台板,绕线轮,绕线电机,缆绳和挂钩的设置,有利于便于操作人员通过装置进行提升其他维修工具,以使使用更加方便,可减轻劳动强度,使得使用更加方便;止动轮,一级橡胶轮,一级轮轴,卡槽,调节制动块装置,活动螺栓,拉簧,车架,二级橡胶轮和二级轮轴的设置,有利于便于操作人员配合承重板,可调节抱箍和三级调节螺栓的设置,可便于操作人员对电力维修操作平

一种可升降的电力维修操作平台.pdf

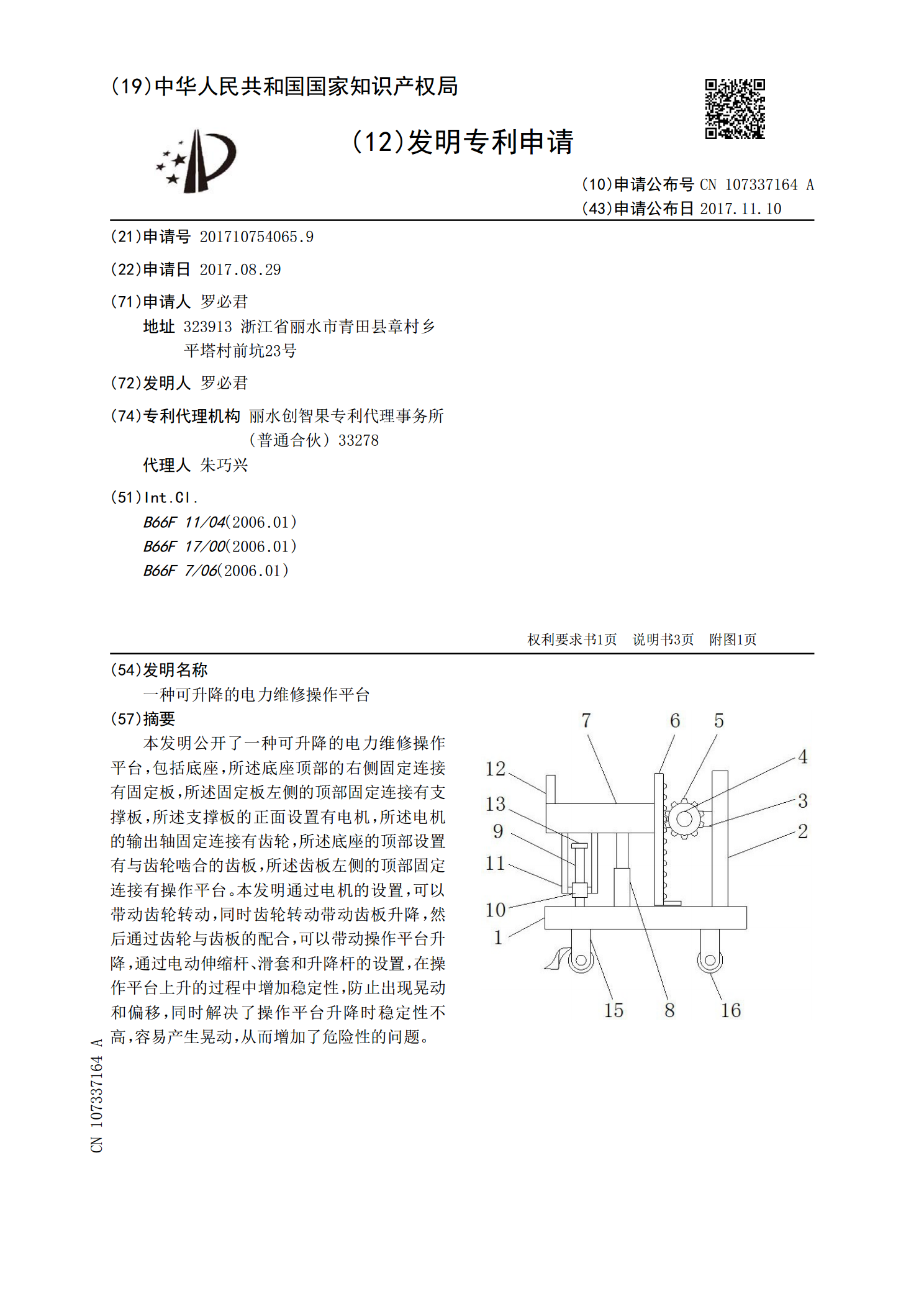

本发明公开了一种可升降的电力维修操作平台,包括底座,所述底座顶部的右侧固定连接有固定板,所述固定板左侧的顶部固定连接有支撑板,所述支撑板的正面设置有电机,所述电机的输出轴固定连接有齿轮,所述底座的顶部设置有与齿轮啮合的齿板,所述齿板左侧的顶部固定连接有操作平台。本发明通过电机的设置,可以带动齿轮转动,同时齿轮转动带动齿板升降,然后通过齿轮与齿板的配合,可以带动操作平台升降,通过电动伸缩杆、滑套和升降杆的设置,在操作平台上升的过程中增加稳定性,防止出现晃动和偏移,同时解决了操作平台升降时稳定性不高,容易产生

一种电力安装维修平台.pdf

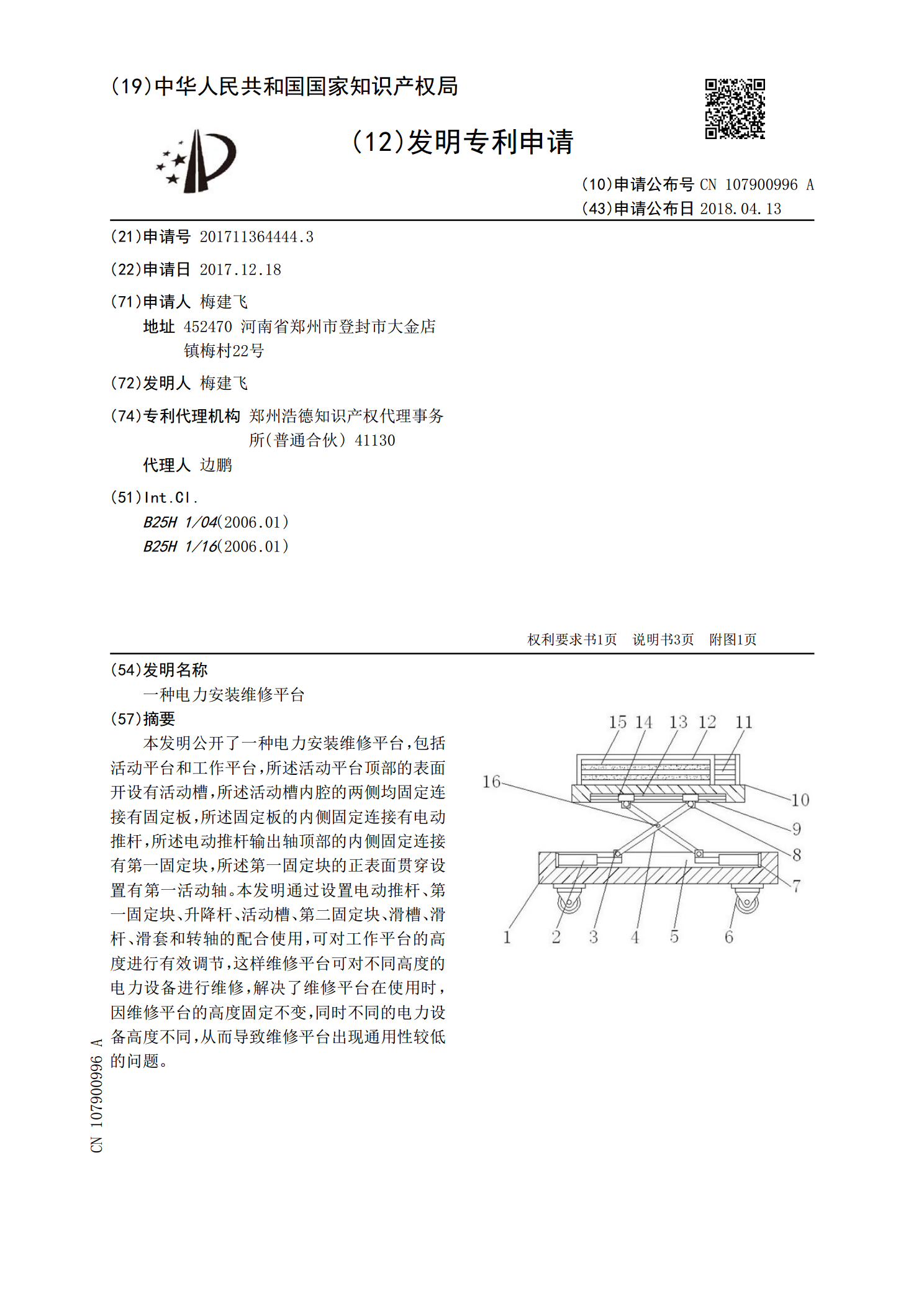

本发明公开了一种电力安装维修平台,包括活动平台和工作平台,所述活动平台顶部的表面开设有活动槽,所述活动槽内腔的两侧均固定连接有固定板,所述固定板的内侧固定连接有电动推杆,所述电动推杆输出轴顶部的内侧固定连接有第一固定块,所述第一固定块的正表面贯穿设置有第一活动轴。本发明通过设置电动推杆、第一固定块、升降杆、活动槽、第二固定块、滑槽、滑杆、滑套和转轴的配合使用,可对工作平台的高度进行有效调节,这样维修平台可对不同高度的电力设备进行维修,解决了维修平台在使用时,因维修平台的高度固定不变,同时不同的电力设备高度

电力操作高空平台.pdf

本发明的目的是提供一种电力操作高空平台,包括有底座,所述底座顶部设置有横向滑行的滑轨,滑轨顶部中间设置有左右两个调整电机,调整电机外侧固定连接有绝缘的爬梯,爬梯在滑轨上左右滑行;两个爬梯顶部共同设置有支撑板,支撑板与爬梯连接处为活动柱;支撑板顶部设置有绝缘操作平台;所述底座底部四角设置有万向轮。两个爬梯通过调整电机调整倾斜角度从而调整支撑板所处的高度,这样绝缘操作平台的高度便可调节,底座可通过万向轮调整位置,设置下推气缸将固定板下推与地面接触对底座进行定位,保证作业稳定,这样可以很好的适应高空电力操作。