熔模精铸用辅助脱蜡口成型工艺.pdf

Ke****67

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

熔模精铸用辅助脱蜡口成型工艺.pdf

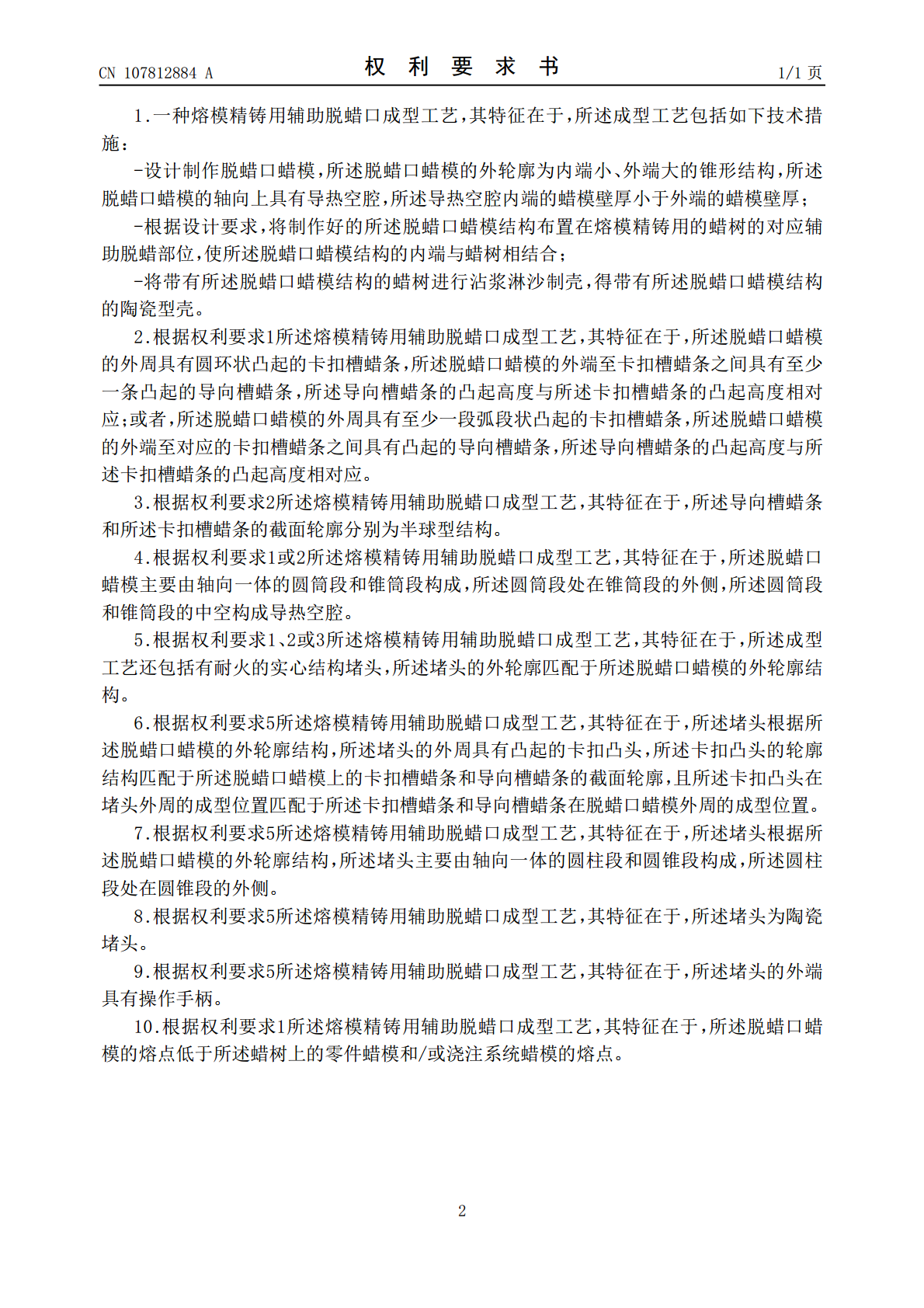

本发明公开了一种熔模精铸用辅助脱蜡口成型工艺,包括如下技术措施:设计制作脱蜡口蜡模,所述脱蜡口蜡模的外轮廓为内端小、外端大的锥形结构,所述脱蜡口蜡模的轴向上具有导热空腔,所述导热空腔内端的蜡模壁厚小于外端的蜡模壁厚;根据设计要求,将制作好的所述脱蜡口蜡模结构布置在熔模精铸用的蜡树的对应辅助脱蜡部位,使所述脱蜡口蜡模结构的内端与蜡树相结合;将带有所述脱蜡口蜡模结构的蜡树进行沾浆淋沙制壳,得带有所述脱蜡口蜡模结构的陶瓷型壳。本发明能够确保陶瓷型壳上的辅助脱蜡口实现快捷、迅速、高效、可靠地有效建立,进而保障陶瓷

熔模精铸快速制壳工艺.docx

熔模精铸快速制壳工艺熔模精铸是一种用于制造金属零件的高精度工艺,其主要特点是能够生产出具有复杂形状和精确尺寸的零件。本论文将探讨熔模精铸快速制壳工艺的原理、应用和发展前景,旨在为研究者和工程师提供相关领域的参考和指导。一、熔模精铸快速制壳工艺的原理1.1熔模精铸的基本原理熔模精铸是涉及到两个基本过程:模具制作和铸件浇注。首先,通过CAD软件或其它辅助设计工具,设计出所需零件的三维模型。然后,根据模型制作模具,通常采用耐火材料制作模具。在模具制作完成后,将模具进行加热,以去除模具中的水分和有机结合物,并提高

用熔模方法精铸压型.docx

用熔模方法精铸压型熔模法(InvestmentCasting)是一种通过熔化模型材料并将其填充充模型空腔的方法,以制作高精度、复杂形状的铸件。该方法可用于铸造各种金属和合金,使得铸件具有良好的表面质量和尺寸精度。在熔模法中,模型材料通常是由可熔融材料(如蜡)或可燃材料(如聚苯乙烯)制成。本文将从熔模法的工艺流程、应用领域和未来发展等方面进行论述。熔模法的工艺流程主要包括模具制备、蜡型制作、熔模、烧结、浇注、冷却和脱蜡等步骤。首先是模具制备,选择合适的模具材料,根据所需铸件的形状和尺寸,制作出相应的模具。然

熔模精铸机车类铸件生产工艺.docx

熔模精铸机车类铸件生产工艺熔模精铸是一种高级铸造技术,广泛应用于制造机车类铸件。这种工艺能够提高铸件的精度和表面质量,减少缺陷和杂质。本文将详细介绍熔模精铸机车类铸件生产工艺。一、熔模精铸的基本原理熔模精铸,又称投资铸造,是一种高精度铸造技术,其基本原理是:用高温熔融的金属液体,通过真空或气压向熔融的熔模中注入,待金属凝固后,拆模取出铸件。和传统铸造技术相比,熔模精铸具有以下优点:1.高精度:熔模精铸可以控制熔模中金属液体的流动,确保铸件的形状和尺寸极其精确。2.表面质量好:熔模精铸可以减少铸件表面的缺陷

熔模吸铸新工艺的研究.docx

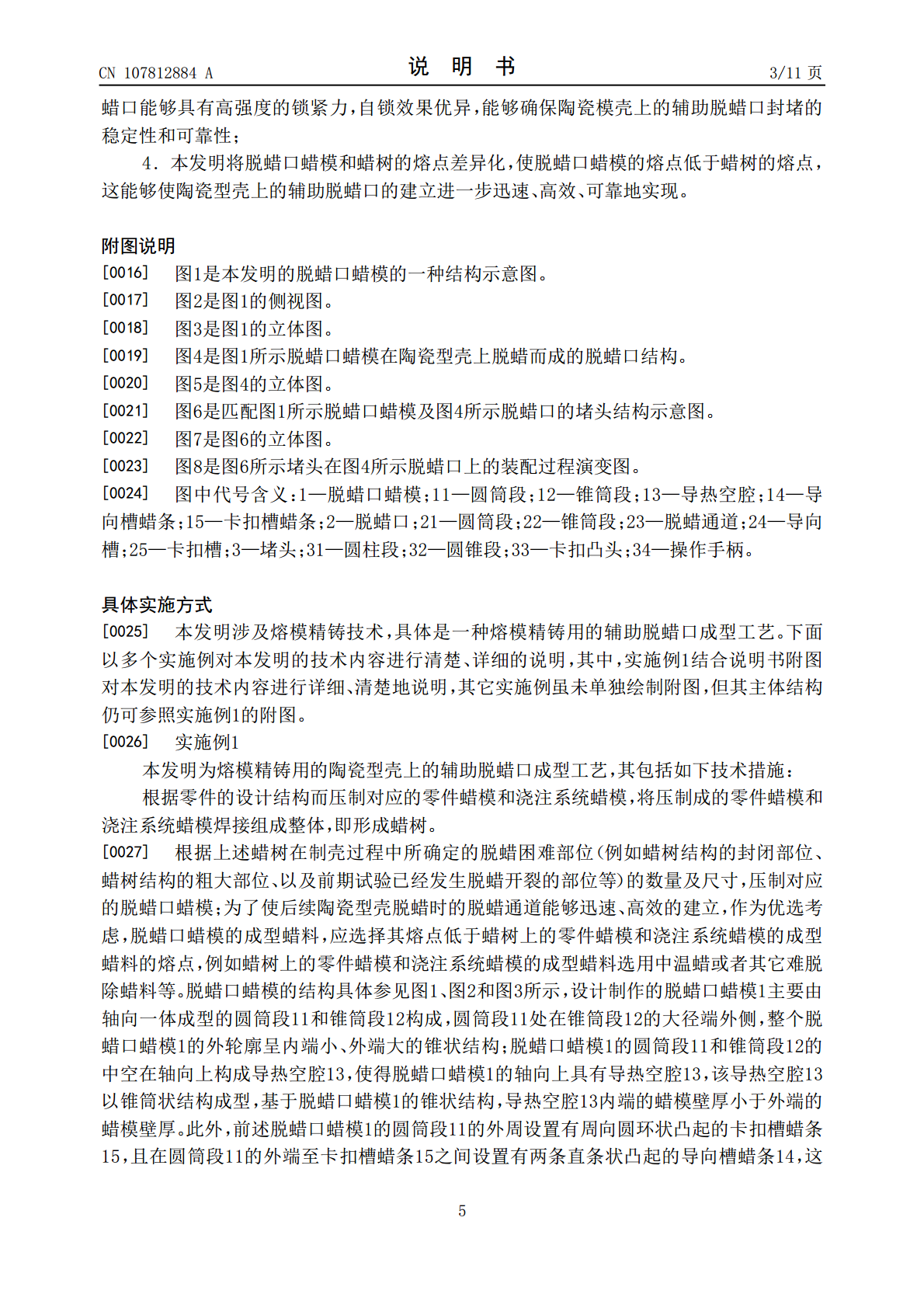

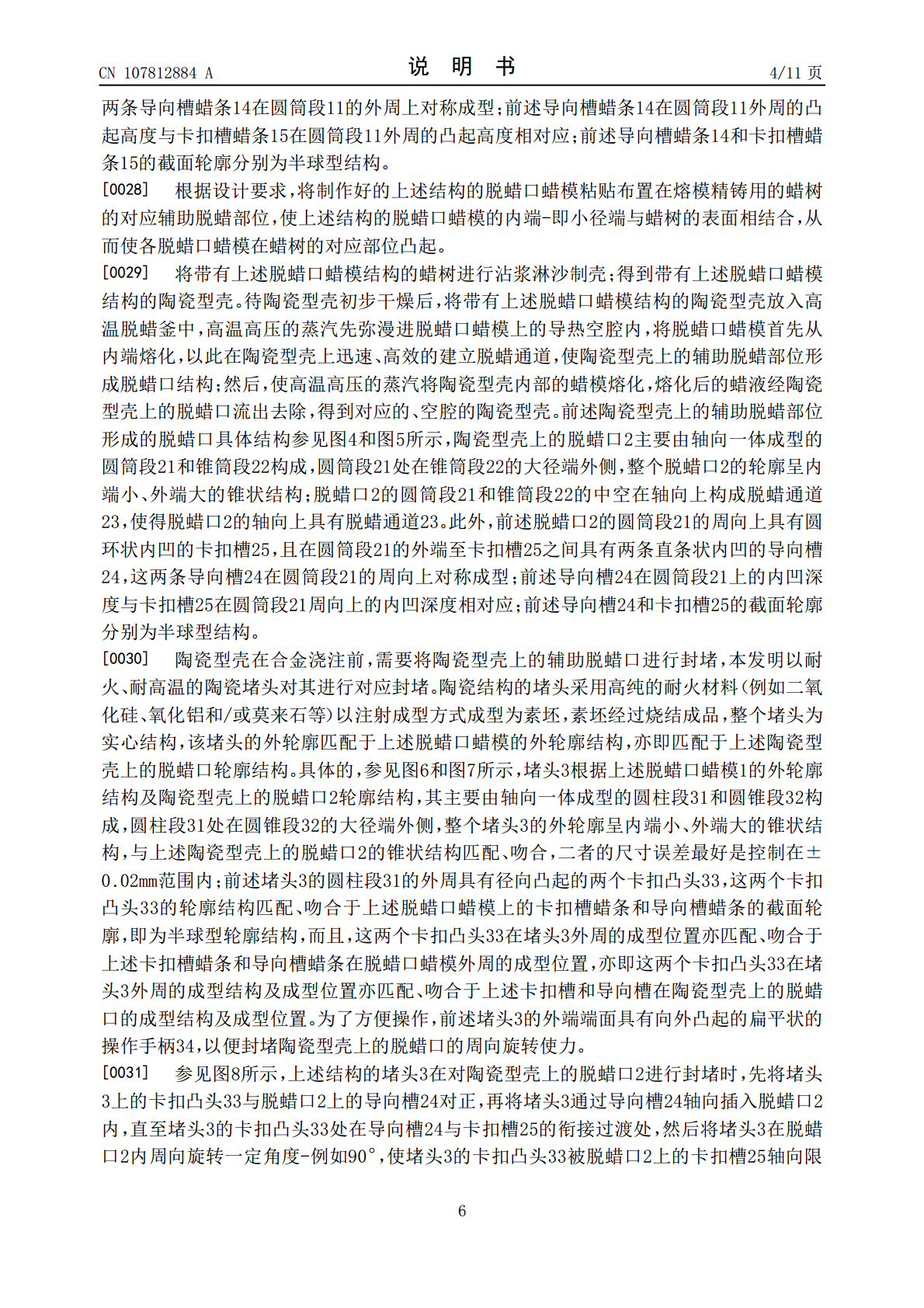

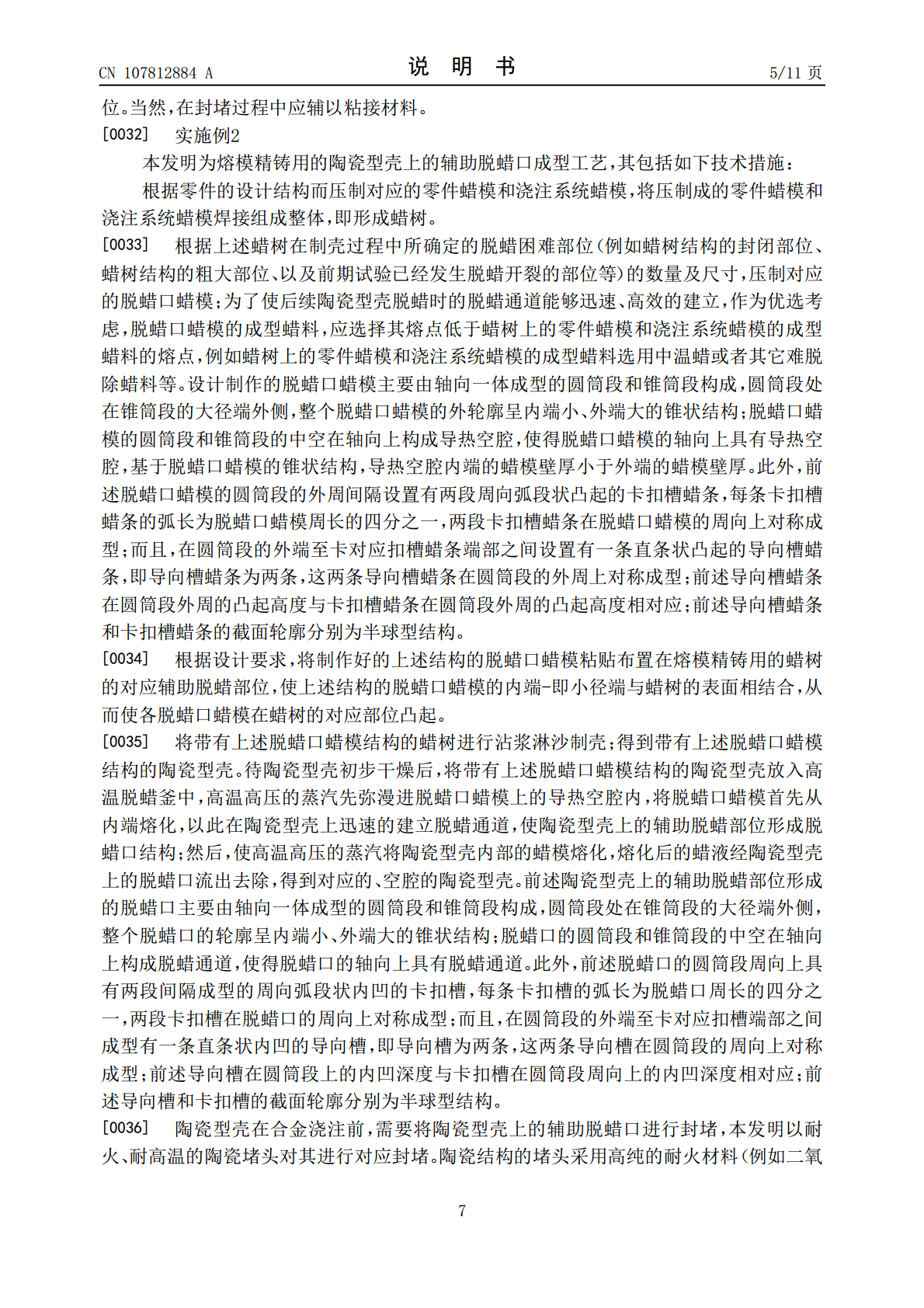

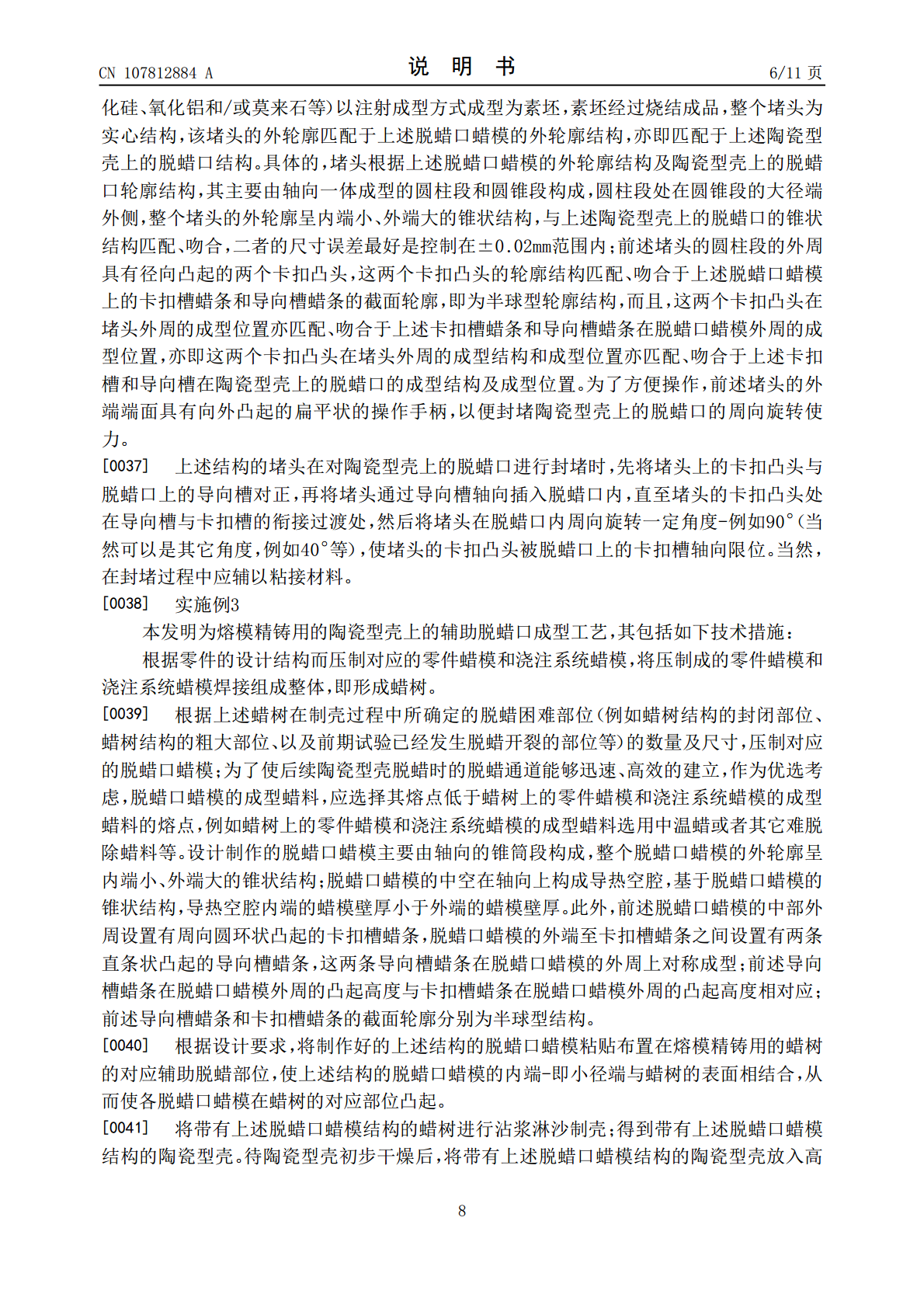

熔模吸铸新工艺的研究熔模吸铸新工艺的研究摘要:本论文主要针对熔模吸铸新工艺进行研究,探讨了其原理、工艺优势及在实际应用中存在的问题,并提出了相应的解决方案,以期为该工艺的进一步发展和应用提供参考。关键词:熔模吸铸;新工艺;原理;工艺优势;应用问题引言熔模吸铸是一种近年来在金属铝合金件制造领域中逐渐兴起的新工艺,它可以有效地解决传统铸件制造过程中存在的一些问题,如气孔、缩孔等缺陷。熔模吸铸利用低温熔模法实现了铸件的加工和表面形貌的精细化,同时通过负压抽吸进行铸件成型,可以有效地排除铸件内部气体,提高铸件质量